超大水下钢沉井首次取土下沉施工监测与控制

王紫超, 孙南昌, 李嘉成

(1.中交第二航务工程局有限公司, 湖北 武汉 430040; 2.长大桥梁建设施工技术交通行业重点实验室; 3.交通运输行业交通基础设施智能制造技术研发中心)

沉井具有体积大、整体性强、结构强度高、刚性大及环保性能优越等特点,广泛应用于大跨桥梁的基础工程。由于沉井规模大、区域土体各向异性及其他外界环境干扰,沉井在下沉过程存在诸多不确定性因素。在首次取土下沉环节中,水中沉井易受施工、地质、水流、风浪等因素影响而产生偏位、扭转和倾斜,乃至影响到结构安全。因此,为了确保沉井安全平稳下沉,有必要分析沉井下沉规律与刃脚土压力分布情况,结合现场实测数据,初步探索规律,为后续沉井安全、可控、有序地下沉提供参考。

1 工程概况

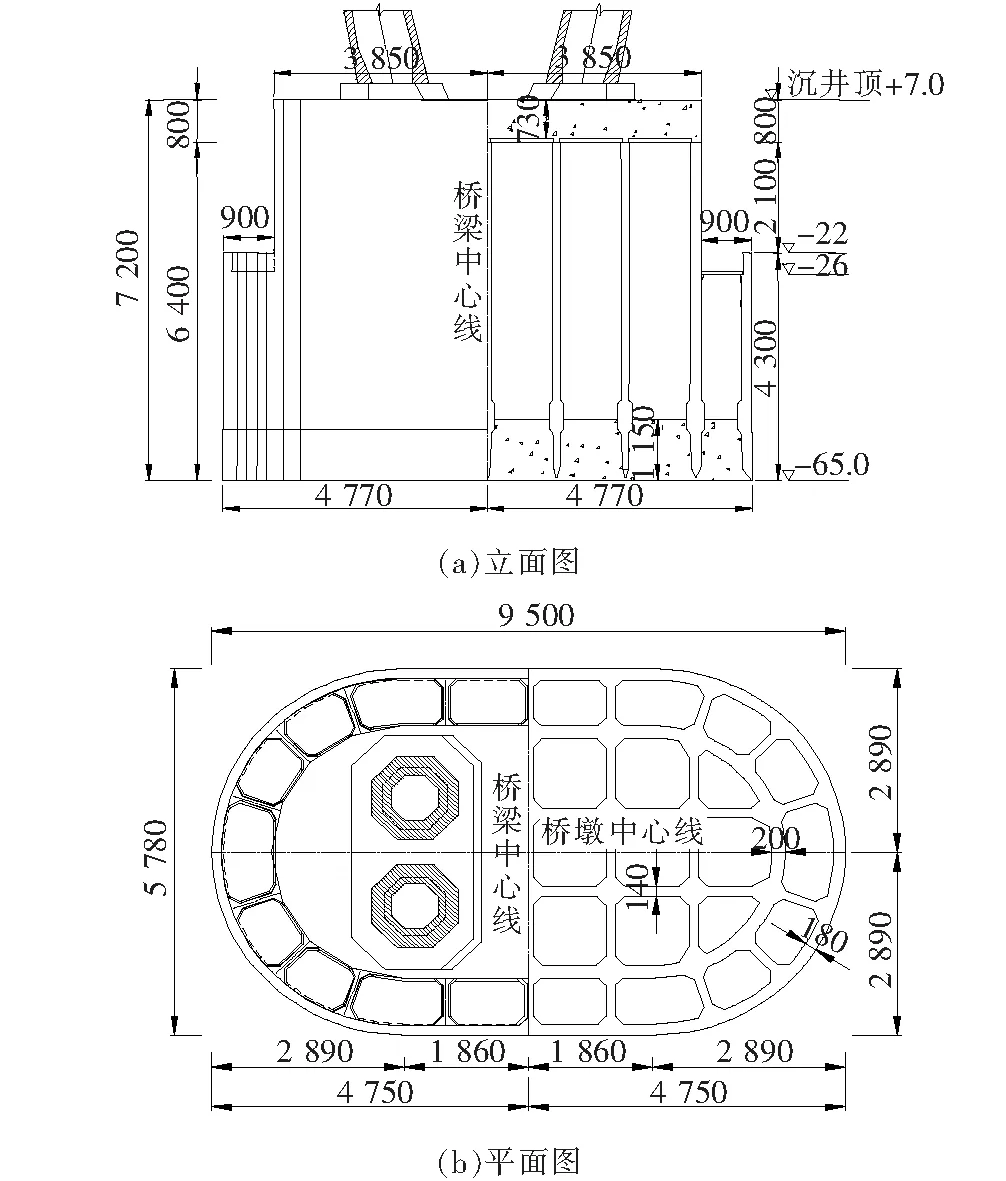

常泰长江大桥主航道桥采用(142+490+1 176+490+142) m=2 440 m双层斜拉桥,桥梁上层为高速公路,下层为城际铁路和普通公路。主航道桥两桥塔均采用大型钢沉井基础,主桥5#墩沉井基础平面呈圆端形,立面为台阶形,台阶宽度9.0 m。沉井底面长95.0 m,宽57.8 m,圆端半径28.9 m;沉井顶面长77.0 m,宽39.8 m,圆端半径19.9 m;沉井外井壁厚1.8 m,高43 m,内井壁厚2.0 m,高64 m,内、外圈隔墙厚度均为1.4 m,外圈隔墙高64 m,内圈隔墙高39 m,沉井为填充混凝土的钢壳结构,共28个隔舱(图1)。在首次取土下沉环节,沉井总节段高51 m,内浇筑混凝土23 m,沉井自重1 029 434 kN,设备等临时荷载约10 000 kN。首次下沉贯穿中密砂层,砂层平均顶标高为-27.25 m,底标高为-31.47 m,平均厚度4.22 m,下沉至软塑粉质黏土层。

图1 5#墩钢沉井基础结构(除标高单位为m外,其余:cm)

2 沉井下沉监测

2.1 几何监测

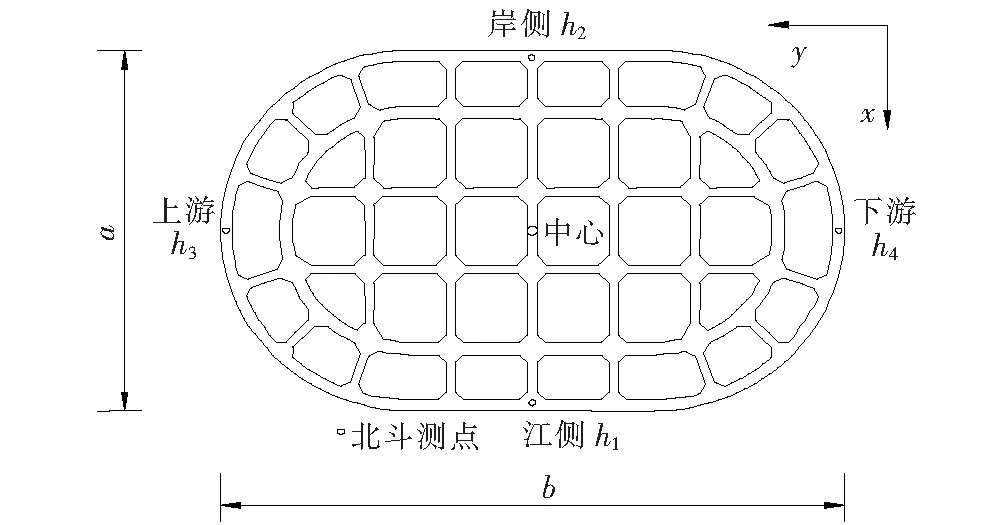

为了监测沉井下沉姿态,及时调整施工方案,在沉井顶面布置北斗、GPS传感器,实时监测沉井高程、倾斜、偏位和平面扭角等几何信息。每天定期与人工高精度测量结果进行核对,确保测试数据真实、可靠。北斗控制点安装位置如图2所示,沉井倾斜偏位情况如图3所示。其中底口偏位计算方法如下:

图2 北斗控制点安装位置

图3 沉井倾斜偏位

顺桥向倾斜度:

(1)

横桥向倾斜度:

(2)

沉井底口坐标:

xxo=xso+H·ixcosΔ-H·iysinΔ

(3)

yxo=yso+H·iycosΔ-H·ixsinΔ

(4)

式中:h1、h2、h3、h4分别为江侧、岸侧、上游、下游测点位置处的标高;a、b分别为初始平衡位置顺桥向、横桥向测点间的水平距离;xso、yso分别为顶口中心的横坐标、纵坐标;Δ为平面转角。

在此次吸泥下沉中,由于平面转角基本上不超过0.04°,可简化为cosΔ≈1,sinΔ≈0,底口中心坐标计算公式简化为:

xxo=xso+H·ix

(5)

yxo=yso+H·iy

(6)

根据式(5)、(6),与初始位置底口坐标相减,便可得到底口偏位数值。

2.2 物理监测

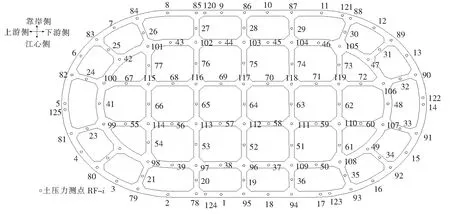

在首次取土下沉过程中,沉井外刃脚入土深度不大,首次下沉到位时,外刃脚平均入土深度4.79 m,井壁摩阻力较小,沉井主要依靠端阻力及水浮力来抵抗自重,其中,端阻力可通过布设的土压力计来监测,并结合刃脚有效支撑面积推算得到。由于传感器长期处于复杂的监测坏境中,5#沉井布置有125个稳定性、耐久性及水密性好的土压力计,其中外井壁刃脚斜面36个(测点1~18,测点78~95)、踏面6个(测点120~125),内井壁刃脚28个(测点37~50,测点96~109),外隔墙18个(测点19~36),内隔墙37个(测点51~77,测点110~119),布置位置如图4、5所示。

图4 沉井底面土压力测点布置图

图5 土压力传感器安装位置

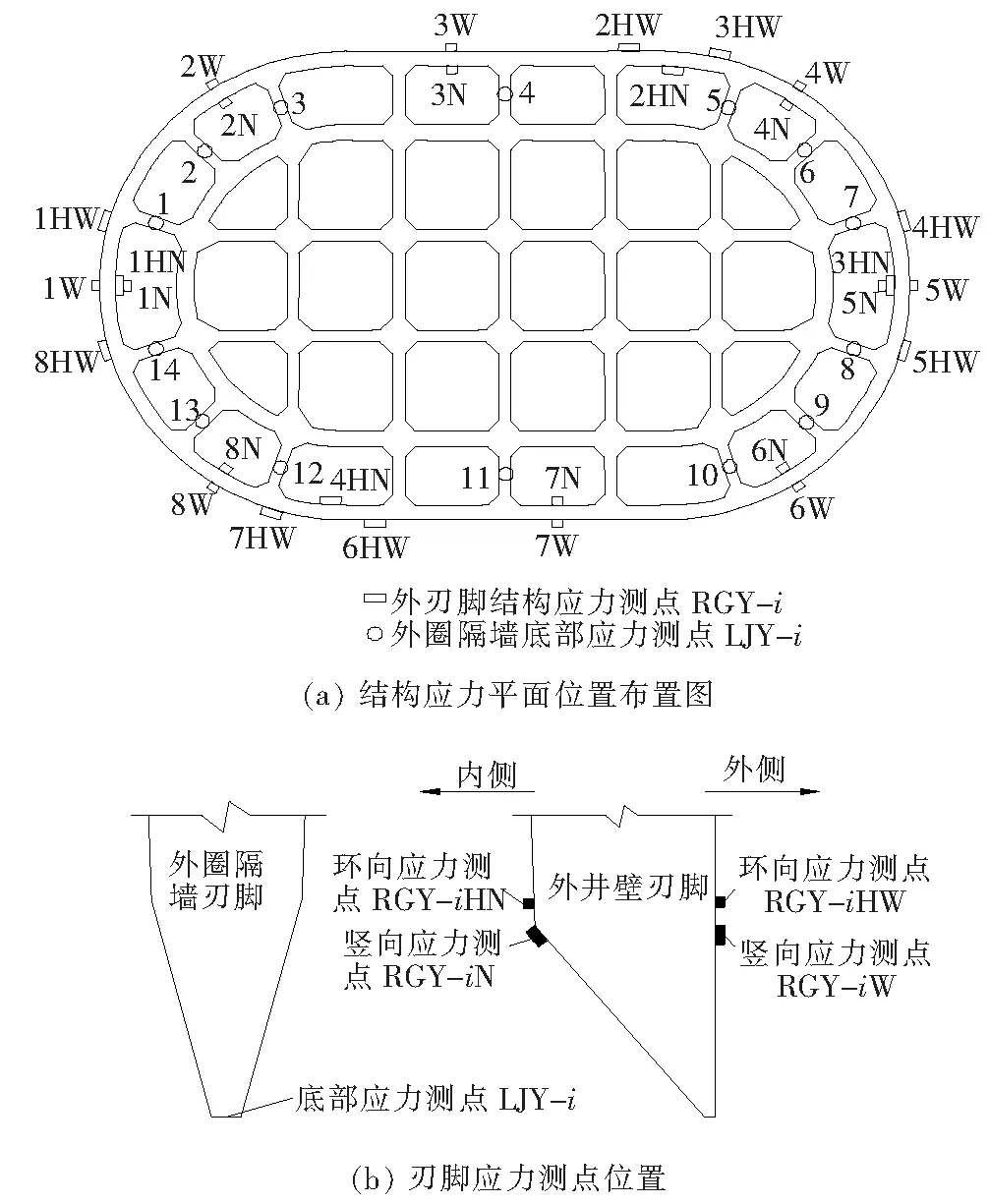

根据以往经验,钢沉井在下沉过程中,结构应力的较大位置往往位于外圈附近,在外圈刃脚处布置竖向应力测点16个(内外侧各8个),环向测点12个(内侧4个,外侧8个),在外圈隔墙底部布置14个测点,如图6所示。

图6 结构应力测点布置图

3 沉井姿态控制结果

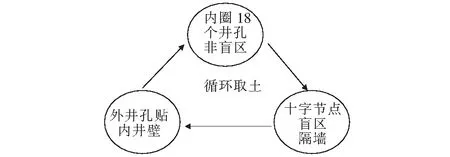

沉井首次取土下沉由外刃脚底标高-28.2 m下降到-31.6 m,取土依次为内圈18个井孔非盲区取土,盲区、隔墙及十字节点取土、外井孔贴内井壁取土,如图7所示。取土过程需满足结构安全,取土结束后,需满足接高对地基及刃脚支撑的要求。

图7 首次取土总体方案

3.1 沉井下沉量控制

沉井支撑体系随着各部分有序取土逐渐由全断面支撑、节点+内外圈支撑,向内圈+外圈支撑(接近小锅底)转换。图8为沉井下沉控制结果。

图8 沉井下沉控制结果

由图8可知:沉井首次下沉前期,即6月5日至6月12日,仅下沉18.5 cm,速度较慢,目的在于避免出现较大偏斜,下沉不宜过快;另一方面,由于起始阶段经验不足、施工作业面少、机械设备磨合等原因,沉井外刃脚标高变化不大。下沉中期,即6月13日至6月25日,下沉3.13 m,速度较快,主要是因为开挖作业面逐渐由内井孔向外井孔拓展,沉井有效支撑面积减幅增大,加快了下沉。此间,最大单日下沉量达0.56 m,前期内井孔取土量相对较大,但下沉量很小,而后期外井孔取土量较小,下沉量却大得多。表明,前期内井孔取土改变了沉井刃脚支撑体系,主要由外井孔底部区域支撑,一旦外井孔区域土体被取走,沉井依靠自重便可破除外井孔区域刃脚及盲区的土体。此外,机械设备也处于最佳工作状态。下沉后期,速度明显放缓,以便调整姿态,控制下沉精度。

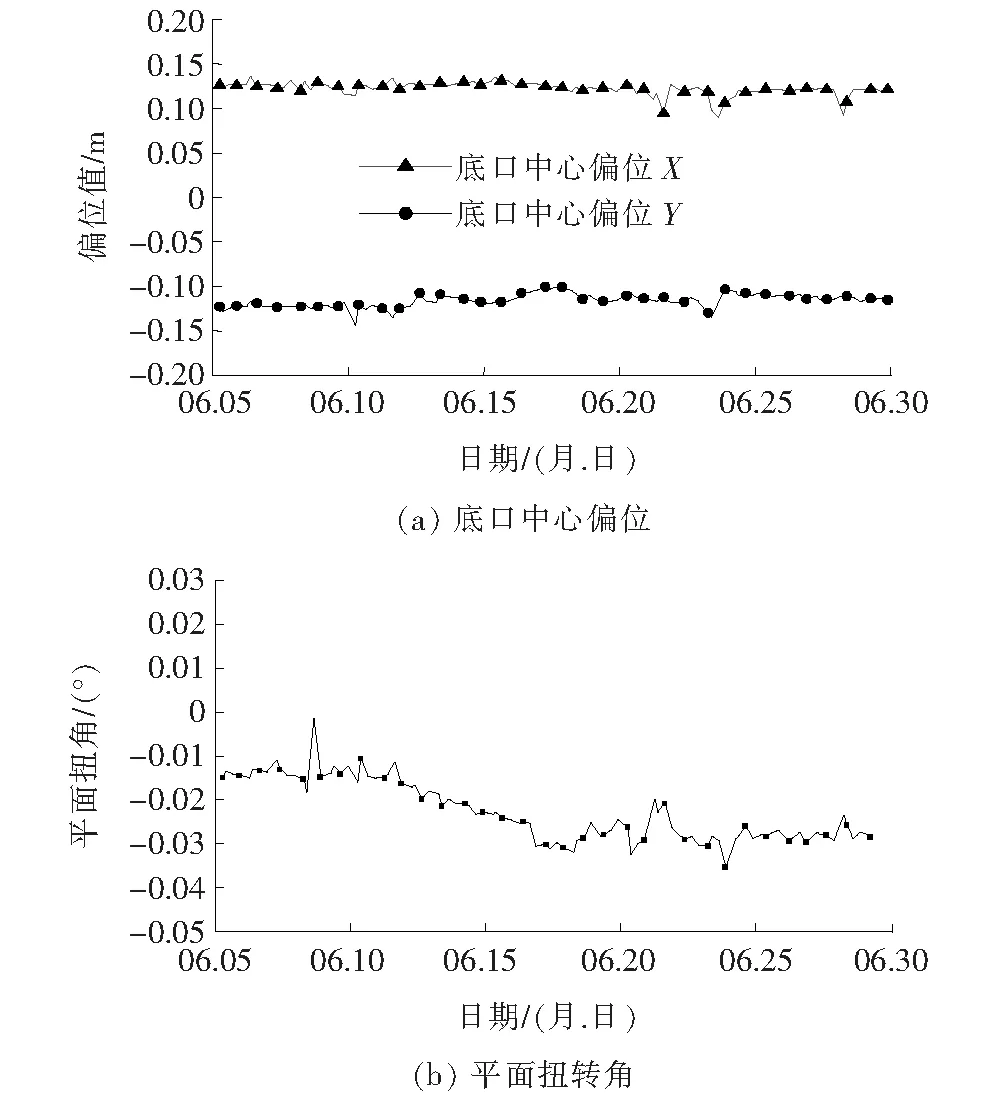

3.2 沉井偏位/扭转控制

在首次取土下沉过程中,沉井底口顺桥向和横桥向偏位均在15 cm以内[图9(a)],且处于比较稳定的状态,表明沉井底面嵌入中密细砂后,对称取土时,底口中心受到的约束力较为均衡,底口偏位较小。在图9(b)平面扭转角中,沉井始终控制在0.04°以内,曲线略有波动,首次下沉到位时,仅为0.025°,远小于允许值1°,顺桥向沉井向岸侧倾斜1/258,横桥向沉井向下游倾斜1/322;顶口平面偏位:顺桥向沉井顶口向岸侧偏移7.9 cm,横桥向沉井顶口向下游偏移27.3 cm。沉井对称受力状态较好,首次下沉施工控制效果较好。

图9 沉井平面控制曲线

3.3 沉井倾斜控制策略

在沉井首次下沉期间,沉井倾斜姿态较为敏感,随着取土工序的不同,在顺桥向、横桥向2个方向上,沉井倾斜姿态呈现左右摇摆的情况,姿态变化较为显著,尤其是短边方向,倾斜度成为此次取土下沉的关键性控制指标。在取土期间,为了确保沉井姿态,进行了7次调整,具体如表1所示。在最后一次进行取土时,外圈刃脚平均底标高已至-31.5 m,刃脚底部开始大面积进入黏土层,沉井下沉到位。

表1 5#沉井首次下沉倾斜姿态控制

在此次取土下沉过程中,当取内圈土时,沉井下沉缓慢,沉井倾斜姿态变化较小;在取外圈土时,沉井倾斜姿态随着取土顺序、取土深度、取土速度而发生较大变化,其原因在于:① 沉井埋深浅,侧壁摩阻力小,沉井重心高,在外圈取土过程中,沉井下沉敏感性高,易产生偏斜;② 由于砂土层分布不均,沉井刃脚嵌入的地质有所不同,在取土施工过程中,底部支撑不均衡,也会导致沉井出现倾斜;③ 在实际取土过程中不完全对称,尽管对称取土,但对称区域取土量不对称,也容易造成沉井偏斜。

采取的主要调控措施包括:

(1) 严格遵循“对称取土、兼顾姿态、确保台阶型”的取土原则。

(2) 加强人工监测,包括泥面标高、沉井高差、平面位置及高程,定期与自动采集数据进行复核,确保数据真实可靠,一旦发现异常,加大人工观测频率,及时找出问题本质,做好决策部署。

(3) 首次下沉时,沉井入土深度不大,一旦倾斜姿态偏差过大,主要控制策略如下:① 在出现明显倾斜征兆前,及时放慢刃脚较低一侧的取土速率,加快刃脚高侧取土,使得刃脚高侧下沉速度大于低侧;② 当沉井出现较大倾斜时,在沉井刃脚较低的一侧,关停1~2个井孔,其他孔继续施工,同时在刃脚较高的一侧新开几个井孔,在调整姿态的同时,保障取土量;③ 当沉井倾斜过大时,在沉井刃脚较高一侧进行偏吸泥、偏除土,较低一侧的井孔均暂停施工,保持不动,尽可能减少高侧的正面阻力,增大纠偏力矩,及时调整沉井姿态。

(4) 加强沟通协调,统一理念和目标,促使决策部署落实到位。

在外圈取土时,通过动态调整,提前干预不利趋势,在确保取土效率的同时,使得沉井倾斜姿态处于可控的波动范围内,控制结果如图10所示。

图10 沉井倾斜动态控制结果

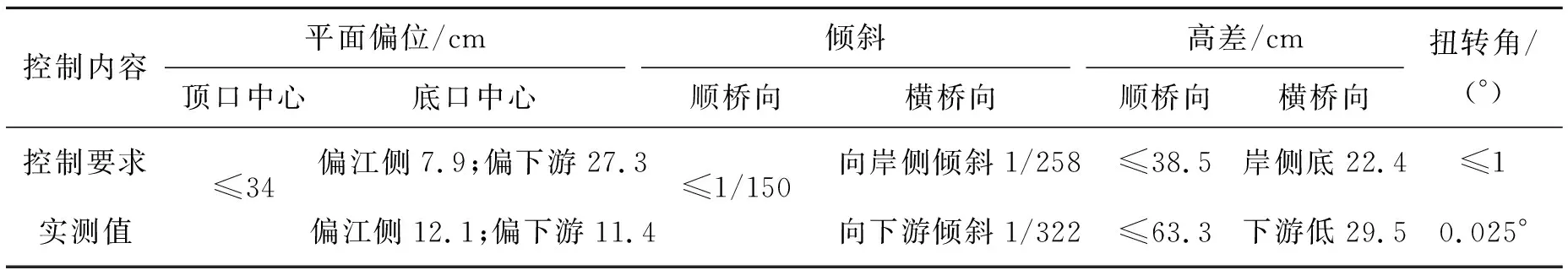

通过主动控制策略,首次取土下沉结束后,沉井姿态如表2所示,主动控制效果较好。

表2 5#墩沉井首次取土下沉控制结果

依据首次取土下沉,针对5#沉井,“先内圈、再隔墙、十字节点破土、最后外圈”的取土方案有序实现了沉井安全、平稳下沉。

4 土压力/结构应力监测结果分析

4.1 土压力

从内井孔十字节点处的土压力(图11)来看,6月2日到6月11日,在内井孔取土时,内井孔十字节点及隔墙刃脚下的土体破除,刃脚端阻力持续下降,几乎成脱空状态,但期间沉井仅下沉10.9 cm,表明内井孔取土,沉井支撑体系由全断面支撑向沉井外圈转移,内圈取土对沉井下沉速度影响较小,但为后期外圈取土快速下沉做好了前期准备。自6月11日起,外圈取土时,沉井快速下沉,十字节点处的土压力变化较小,大部分时间处于脱空状况,监测的泥面标高也证实了这一现象。

图11 十字节点土压力变化曲线

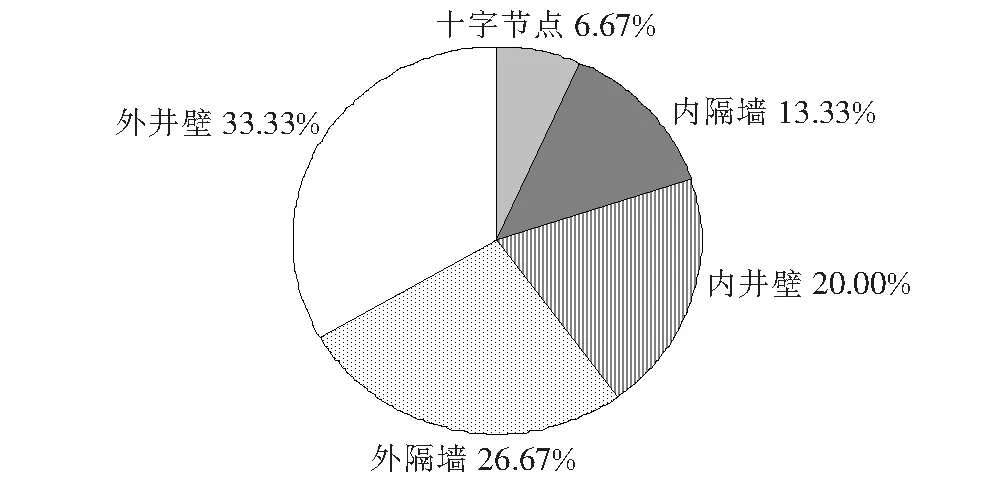

在首次下沉结束后,沉井刃脚底部压力分布情况如图12所示。总体上,沉井接近小锅底状态,沉井下沉至软塑粉质黏土层后,内隔墙、十字节点处的土压力均有所增长,且相对较为均匀;而在内井壁中,土压力差值有大有小,彼此差异相对较大,主要是因为沉井下沉至黏土层,且含石量较大,内井壁出现支反力分布不均的现象;内隔墙土压力变化表明,土压力开始增加,意味着内井孔有效支撑面积增大,沉井逐渐由接近小锅底状态变化为全断面支撑。在首次取土全过程中,始终未形成大锅底状态,即在未形成大锅底状态前,沉井已经发生下沉。根据各区域沉井泥面标高推算刃脚有效支撑面积,以及区域平均底面反力,反演沉井外井壁、外隔墙、内井壁、内隔墙、十字节点处的阻力,将各部分阻力与端承力总和进行比较(图13),结果表明:支撑力主要由外井壁(33.33%)、外隔墙(26.67%)、内井壁(20%)承担,内隔墙及十字节点支撑力仅占20%。

图12 土压力分布(单位:MPa)

图13 阻力占比

4.2 结构应力

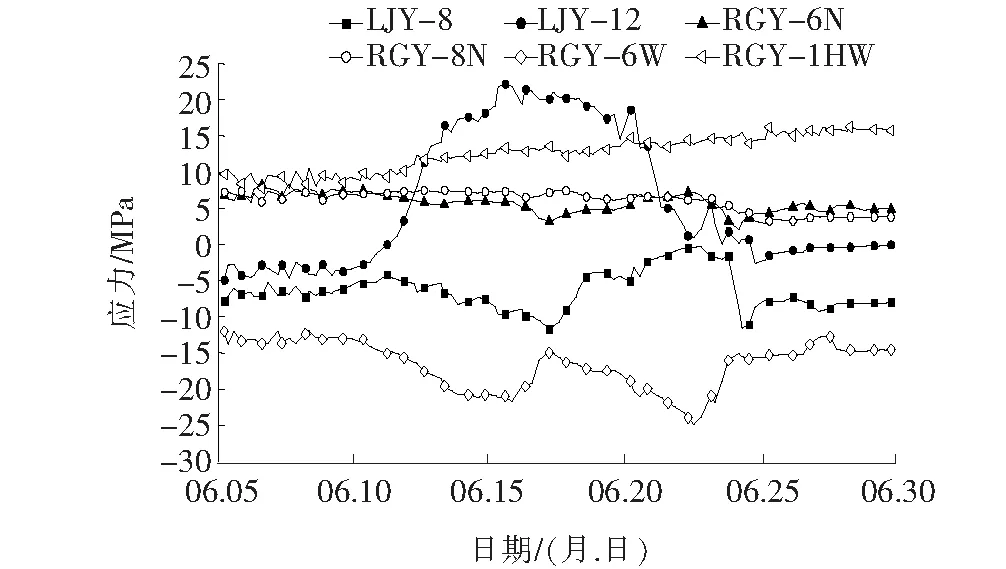

通过对沉井结构应力实时监测,及时了解和掌握沉井受力情况,首次取土期间结构应力如图14所示。从结构应力(取应力变化较大的测点)上看,外圈隔墙底部应力LJY-12表现为先增长后减小的趋势,始终保持在25 MPa以内;外刃脚斜面应力RGY-6N、RGY-8N几乎保持直线,未发生较大变化,均处于受压状态;外刃脚外隔根部应力RGY-6W逐渐减小后有所波动,在沉井下沉过程中,均表现为拉应力。总体上看,结构应力为±30 MPa,结构处于受力安全状态。

图14 结构应力

5 结论

(1) 先内圈、再隔墙、十字节点,最后外井孔贴内井壁的取土方案可行,但由于内、外圈未同步取土,内圈大量取土时,下沉量并不敏感,而外井孔贴内井壁取土时,下沉迅速。

(2) 沉井入土深度较小时,沉井底口偏位较为稳定,但沉井顺桥向、横桥向倾斜姿态较为敏感,易受取土顺序、取土深度、取土速度等影响,特别是在外井孔取土时,沉井下沉速度快,需加强动态控制。

(3) 在首次下沉期间,沉井始终未形成大锅底状态,即在形成前沉井已经发生下沉,外井孔刃脚下的土体依靠沉井自重即可破除,沉井最不利状态表现为接近小锅底状态,即内圈、隔墙仍有部分支撑。

(4) 沉井倾斜姿态控制措施:当出现倾斜时,加快刃脚高侧取土,使得刃脚高侧下沉速度大于低侧;倾斜较大时,刃脚较低的一侧,关停1~2个井孔,其他孔继续施工,同时在刃脚较高的一侧新增施工井孔;倾斜过大时,刃脚低侧井孔暂停施工,刃脚高侧井孔偏吸泥、偏除土速度加快,兼顾取土量和姿态。

(5) 沉井在下沉期间,沉井结构应力较小,能够保持安全、平稳、有序下沉。