液态奶工厂贮奶罐清洗工艺和效果验证的研究

周 元,陈 伟

重庆市天友乳业股份有限公司,重庆 401120

0 引言

牛奶含有丰富的营养物质,是微生物天然的培养基。若贮奶罐长期清洗不净,将会滋生大量微生物,严重时还会形成生物膜[1]。生奶区的半成品贮奶罐微生物污染可能会造成半成品微生物指标超标,进而导致最终产品中的微生物无法完全被杀灭,造成产品污染;熟奶区的半成品贮奶罐微生物污染,特别是无菌罐的微生物污染,可能会造成罐体自身灭菌不彻底,进而造成最终产品的微生物污染[2,3]。

个别贮奶罐被微生物污染后,滋生的微生物还会通过清洗系统继续污染到其他设备,形成交叉污染,增加食品安全风险[1]。随着危害分析关键控制点(HACCP计划)以及良好卫生规范/良好操作规范(GHP/GMP)在实际生产中的推行[4,5],当前,乳品企业对生产现场设备的卫生控制尤为看重。

为保证产品质量,防控生产过程中的微生物污染,降低生产过程中产品的质量安全风险。本文将从贮奶罐(特指“立式贮奶罐”)分类和构造、CIP清洗参数设定、清洗装置的选配、清洗效果验证方法四方面进行阐述,就罐体清洗工艺设计出发,减少清洗问题;生产过程中反复进行清洗效果验证,跟踪罐体清洗效果,避免因罐体清洗不净而造成产品微生物污染。

1 贮奶罐分类和构造

1.1 分类

根据贮奶罐在液态奶工厂中作用的不同,分为如下几类:一是配料罐,用于标准化配料的贮奶罐;二是发酵罐,用于产品微生物发酵的贮奶罐;三是无菌罐,杀菌后、灌装前的贮奶罐。根据生产工艺的要求,即系统中流动的物料是否经过杀菌处理,将车间的生产系统分为杀菌前系统和杀菌后系统,将杀菌前系统的贮奶罐称为生奶罐,将杀菌后系统的贮奶罐称为熟奶罐。

1.2 构造

图1 贮奶罐的一般构造

2 CIP清洗参数设定

CIP即原位清洗,是一种高效而又方便的设备清洗方法。特点是在设备清洗时不需拆卸管道和设备,可直接对设备进行清洗。验证CIP工艺的合理性,主要是从影响CIP效果的因素进行验证[6,7]。

2.1 温度

温度越高,分子运动越活跃,清洗效果越好。但是温度太高会造成清洗液气化,产生气泡而影响清洗效果。罐体清洗时回流温度一般要求:碱循环75~80 ℃,酸循环65~70 ℃[8]。

为了保证温度达到要求,需要定期对温度传感器进行温度校对,但大多数工厂因温度传感器数量较多,邀请第三方检测机构进行委托检验会产生高额的检测费用,因此多自购高精度温度计,采取油浴比对方法进行传感器温度校对,即将自购温度计和待校温度传感器同时放在加热好的油浴中,对比各自读数是否存在较大差异。需要注意的是,为保证自购的温度计度数的准确性,工厂每年需要将自购的温度计送第三方检测机构进行委托检验,了解其温度修正值。

2.2 清洗剂浓度

清洗剂浓度越高,清洗剂有效分子与污物接触的机会越多,清洗效果越好,但是成本越高。罐体清洗液循环浓度要求一般是:碱配制浓度1.5%~2.0%(氢氧化钠浓度),酸配制浓度1.0%~1.5%(硝酸浓度)[8]。没有电导仪控制清洗浓度时,每次清洗需要手工检测清洗浓度;有电导仪控制时,则需要每次手工比对电导值。需要注意的是,若酸碱循环清洗时的实际浓度低于要求,则需及时查找原因,必要时提高清洗电导值。

2.3 机械力

一般把清洗模式分为闭路系统清洗和开路系统清洗两种。贮奶罐清洗属于开路清洗,清洗过程中的机械力主要来源于洗球冲洗或喷射的压力以及沿罐壁流下的清洗液的冲刷力。

2.3.1 流量

贮奶罐清洗流量一般要求为30~45 L/min·m罐周长,若选配高压洗罐器,采取喷射式清洗,清洗流量可以略有降低。在清洗过程中,可用超声波流量计检测清洗流量,即使CIP站配备有管道流量计,也建议定期进行流量比对。另外,CIP泵需要选择变频泵,一定要根据罐的直径来匹配CIP进程和回程流量,一般要求CIP回程流量=CIP进程流量的1.1 倍。

2.3.2 积液

本文提出的识别方法整体流程如图1所示。首先利用脚部IMU采集人员运动时IMU坐标系下的三轴加速度和三轴角速度数据。其次根据三轴加速度信息使用峰值检测的方法对运动过程进行单步的划分,定义每两个峰值之间的数据为一个单步[14],获得每一个单步的起始位置和终止位置。然后取出每一个单步起始位置和终止位置之间的三轴加速度和三轴角速度信息即为单步惯性数据。接着我们从每个单步惯性数据中提取选定的65维统计特征用来表征当前单步的速度,将65维统计特征输入到利用大量单步统计特征-速度数据训练好的识别模型之中即可以获得速度识别结果。

在贮奶罐清洗过程中,罐底积液量过多会影响贮奶罐底部的清洗,积液量过少影响出料管线清洗。积液量一般控制在贮奶罐锥底的1/3处。

2.4 时间

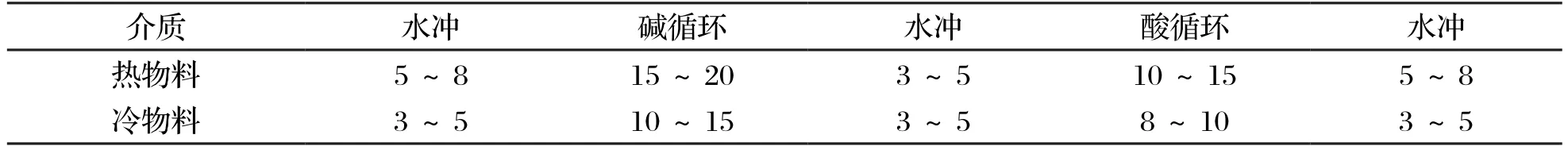

在保证清洗液有效浓度没有下降的前提下,清洗时间越长,化学分子与污垢接触机会越多,反应时间越长,清洗效果越好,但考虑生产效率和生产组织等因素,清洗参数设计时多将清洗时间做固定,根据清洗效果在清洗剂浓度和清洗温度上做优化调整。贮奶罐CIP清洗时间要求如表1所示[6,7,8]。

2.5 产品特性

在清洗参数设计时,应充分考虑产品特性对清洗效果的影响[3]。如在清洗暂存过高黏度、高糖、发酵类、高纤维、巧克力类产品的贮奶罐时,清洗四要素(清洗浓度、清洗时间、清洗温度、清洗流量)中至少有一个需要增加。

3 清洗装置的选配

3.1 洗球选型

罐用洗球一般包括固定喷淋球、旋转喷淋球、旋转喷射头。对于固定喷淋球,采用点状清洗,冲击力低,依靠重力将水喷流到罐体表面,存在清洗薄弱点,且水耗高,适用于较易清洗的罐;对于旋转喷淋球,采用扇面清洗,冲击力和覆盖率都较好,水耗低,适用于较易清洗的罐;旋转喷射头采用集中喷射清洗,360°全覆盖,冲击力大,水耗低,适用于较难清洗的罐。

洗球的选择要适应于不同的罐体要求,且洗球的布置不能产生清洗阴影,最佳位置一般设置在罐体与锥顶的连接面中心点部位。若罐顶存在人孔,一般在人孔附近增加1 个洗球,达到清洗人孔的目的,但有多个洗球时,需进一步确认每个清洗支路的清洗流量。

3.2 洗球连杆长度

罐体的清洗覆盖不仅与洗球的选择有关,还与洗球连杆的长度有直接关系。一般要求洗球连杆长度为1/5~1/4罐直径。

3.3 洗球连接方式

洗球的连接方式有活接式、焊接式、插销式三种。在乳制品工厂使用,推荐焊接式或插销式的连接方式,其中插销式的连接方式卫生等级最高。对于活接式,在活接位置存在明显的清洗死角,且不能清洗洗球或洗罐器及其连杆;对于焊接式,不能有效清洗洗球或洗罐器及其连杆;对于插销式,连接处缝隙在0.1 mm为佳,可以有效清洗洗球或洗罐器及其连杆。

4 验证方法

为验证清洗目标的清洗效果,除了采取目视、pH试纸外,通常还会借用一些辅助设备进行检查,主要有ATP涂抹检测法、表面蛋白棒涂抹、微生物涂抹、黑光灯、内窥镜检查等。

4.1 方法类型

4.1.1 目视检查

目视,即用肉眼对清洗目标进行观察。必要时借用强光电筒,对视线可及的设备表面进行检查有无明显污渍或异常。

表 1 贮奶罐清洗时间要求 单位:min

4.1.2 pH试纸检查

用pH试纸对清洗后的设备表面进行涂抹检查。通过pH试纸,可检查清洗目标清洗后是否存在酸碱残留。

4.1.3 ATP涂抹检测法

ATP的学名又叫三磷酸腺苷,是含高能磷酸键的有机化合物,其存在于所有活的生物细胞内,包括微生物、植物和动物细胞。ATP检测原理为生物发光,即通过脱去磷酸基来释放能量,荧光素获得ATP释放的能量后发光,产生的光量与ATP的浓度成正比,检测结果表示为相对光单位(RLU)[9]。对肉眼检查合格的设备表面,同时做ATP涂抹检测,可快速判断设备表面的洁净状态。常用检测设备有3 M荧光检测仪和海净纳荧光检测仪。需要注意的是,在涂抹过程中保证涂抹棒旋转,并且施加向下的力量,使采样棒和待测表面呈30°角,涂抹面积一般为10 cm×10 cm。

4.1.4 表面蛋白棒涂抹

表面蛋白棒用于评估设备清洗后设备上蛋白质的残留量,从而评估清洗效果。该方法可以通过颜色的变化对物品表面的蛋白质残留量进行科学评估,其可检测30 μg以下蛋白质残留(肉眼一般检查大于50 μg蛋白质残留)。结果判读如下:绿色为清洁,灰色为污染,紫色为高度污染。

4.1.5 微生物涂抹

对设备表面清洁度有怀疑时,或需要了解具体微生物菌相时,可进行微生物涂抹检验,并根据分析结果指导、制定、纠正预防措施。

需要注意:(a)涂抹过程中保证涂抹棒旋转,并且施加向下的力量,使采样棒和待测表面呈30°角,涂抹面积一般为10 cm×10 cm;(b)建议对样品稀释十倍、百倍、千倍进行微生物培养;(c)分析项目包括菌落、80 ℃热筛选、嗜冷菌,菌落与80 ℃热筛选样品均需进行染色镜检。

4.1.6 黑光灯检查

黑光灯配合核黄素进行照射,可对清洗目标的清洗覆盖情况进行有效验证。具体方法如下。第一步:混合液喷洒制作,将5 L自来水、1.5 kg白砂糖、2 g维生素B2充分混合;第二步:贮奶罐在CIP清洗后,将第一步混合液喷洒在罐壁上,尽量将罐体全覆盖;第三步:待喷洒液干结在罐壁上后,对贮奶罐进行碱洗(水-碱-水);第四步:在碱洗结束后,用黑光灯照射罐体各位置,若照射位置呈荧光,即该位置存在清洗阴影。

4.1.7 内窥镜检查

液奶加工厂多借助内窥镜对管道进行探伤检查,特别是对设备焊接质量的判断、清洗死角的发现、清洗异常的发现等具有指导作用。

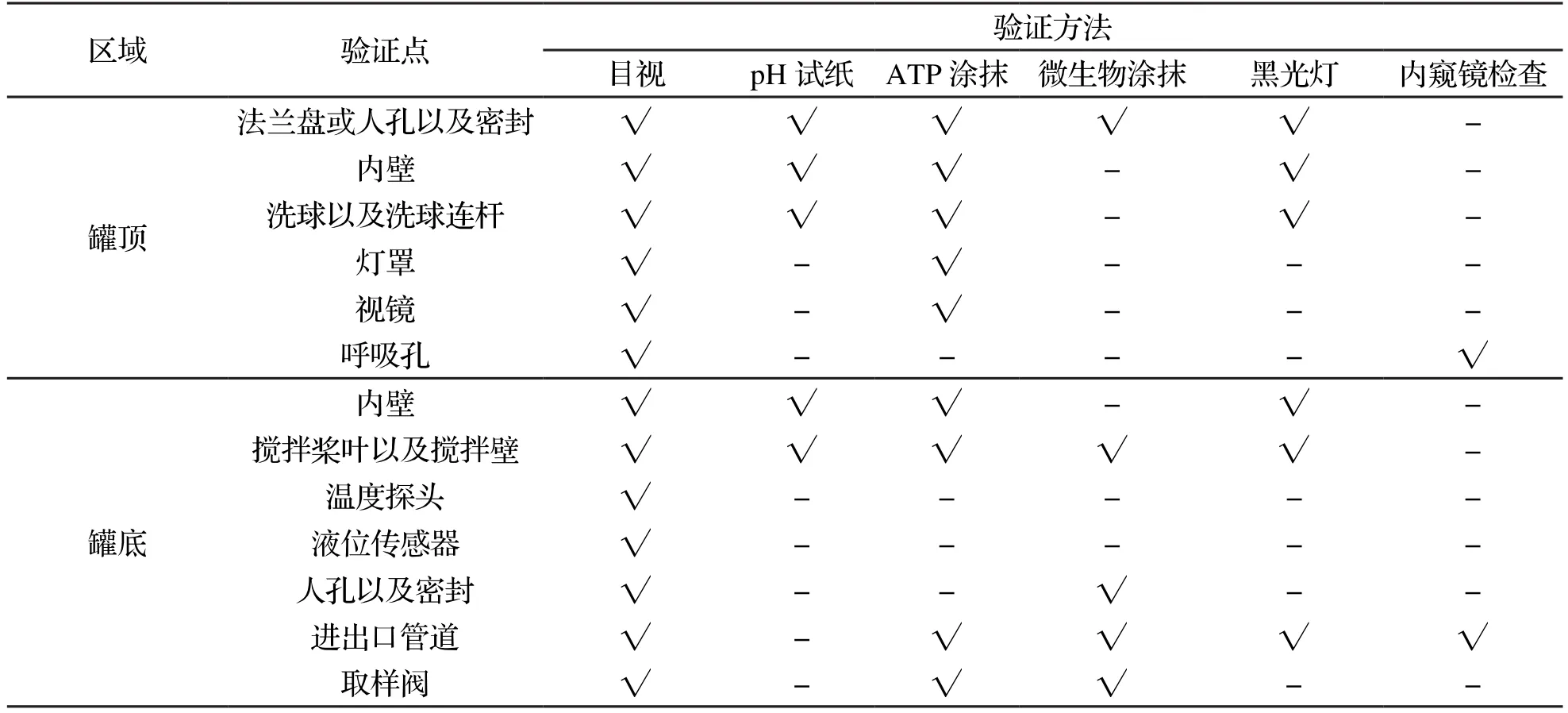

4.2 验证点及验证方法

根据行业经验,推荐验证点及验证方法如表2所示。

表2 推荐的验证点及验证方法

5 小结

关于贮奶罐的清洗,罐体的大小、结构不同,内容物的产品特性的不同,均会影响其清洗效果,而且罐体CIP硬件设施的选择和CIP工艺参数的设定也会影响其清洗效果。实践证明,定期的罐体清洗效果验证,既能验证罐体清洗工艺设计是否合理,又能验证罐体清洗是否达到有效清洗,对控制乳制品生产过程中微生物的污染起到重大作用。