丁烷四羧酸的合成及其应用进展

张小兵

(泸天化(集团)有限责任公司,四川泸州,646000)

1 前言

传统的纤维织物(如棉、麻、丝绸等)的免烫剂大多是N-羟甲基酰胺类化合物或它们的改性化合物。该类试剂具有稳定性好、处理效果好、便宜且整理工艺成熟等优点,已在纺织行业普遍使用。但是同大多数织物整理剂一样,在整理、运输、贮存及穿着等过程中,仍然会逐渐散发出甲醛[1]。甲醛对生物体危害较大,甚至可以使生物体致癌[2]。因此早在1974年日本就颁布了112法令,明确规定了各类服装容许释放甲醛的最高限量;欧洲Öko-Tex® Standard100标准规定了织物的甲醛释放限量:婴幼儿服饰小于20ppm、内衣织物小于75ppm、外衣织物小于300ppm。我国的《GB18401-2001纺织品甲醛含量的限定》标准是强制性国家标准,与西方发达国际要求接近,等同于采用了Öko-Tex® Standard100。该标准已于2003年正式实施。因此,如何从根本上解决甲醛释放问题是近十年来织物整理研究的一个热点课题。研究发现,部分多元羧酸类化合物的整理效果与传统整理剂相当,具有良好的应用前景[3]。在众多的多元羧酸整理剂中,1,2,3,4-丁烷四羧酸(BTCA)以其优良的整理性能得到研究工作者广泛的关注和研究。但是,目前BTCA价格昂贵,是阻碍其应用的主要原因,随着合成技术的发展,特别是国内已成功合成该产品,目前成本已有下降,BTCA的推广应用条件基本成熟,在纺织行业开始应用。本文综述近年来丁烷四羧酸合成及其应用的研究进展,可望得到更广泛的应用。

2 BTCA的物性

1,2,3,4-丁烷四羧酸是一种白色叶状体或针形结晶,分子式为C8H10O8,分子量为234.16。该化合物有两种存在形式:一种为右旋-左旋型,属于高熔点型(236-237℃);另一种为内消旋型,属于低熔点型(189℃)。目前市场购置的产品基本上都是两种异构体的混合物。BTCA挥发性低、无气味、对皮肤刺激性小,在动物测试中口腔皮肤毒性低。BTCA在水中的溶解度随着温度的升高不断增加,但是随着放置时间的延长溶解度下降,这是由于其结晶水合物不断转变,转变的某些水合物在水中的溶解度较低[4]。BTCA可溶于二甲基甲酰胺、乙腈等溶剂,不溶于芳烃、石油醚等溶剂。

3 BTCA的合成方法

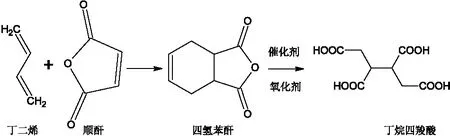

早在上世纪60年代,就已开展了BTCA的合成研究,随着研究不断深入,各种合成方法不断涌现,如化学氧化法、辐射法和电化学合成法等,文献8中已有较为详细综述。由于辐射法、电化学合成法等新合成技术的一些基本的过程技术、成本问题没有解决,因而工业上生产BCTA仍然采用化学合成法。化学合成法的过程如图1所示,即首先由丁二烯和顺酐合成四氢苯酐,四氢苯酐再氧化制备丁烷四羧酸(BTCA)。

图1 BTCA合成过程

对现有的商业化生产而言,大批量、低成本的四氢苯酐生产技术已经解决,因而BTCA合成的关键是四氢苯酐的氧化技术。根据所用氧化剂的不同,可以分为硝酸氧化、双氧水氧化和臭氧氧化。

3.1 硝酸氧化法

硝酸氧化法制备BTCA工艺开始于上世纪60年代,该工艺最大的优点是氧化剂硝酸廉价易得、反应速度快、反应后产物处理简单,是最早商业化生产BTCA的方法。其基本过程:四氢苯酐在浓硝酸和矾酸盐、锰盐、铁盐、铬盐、过硼酸盐、过硫酸盐、硅酸盐、钨酸、钼酸或它们的盐的催化氧化下得到BTCA,再粗液蒸馏未反应的硝酸后,利用BTCA在水中溶解度受温度影响显著这一特性[5],通过结晶和重结晶进行分离和纯化BTCA。研究表明:该反应的主副反应速率的快慢与硝酸/四氢苯酐的投料比和投料方式关系极大,因而很多研究者对该工艺参数进行了不同的研究,以期获得最佳的收率。例如:John E等[6]采用四氢苯酐慢慢加入到70%的硝酸中反应,收率达78%;张俊彦等人[7]采用保持硝酸浓度不变,分批次向硝酸中加入四氢苯酐;王力成[8]完成了试验室和中试研究。结果表明:反应母液及催化剂可反复套用十次以上,大幅度降低了废酸量,且收率达58%-60%。尽管硝酸氧化法已经商业化生产,但硝酸腐蚀性强,过程中产生氮氧化物,过程易爆炸等不足,使得BTCA产品难以大规模生产[9-12]。

3.2 双氧水氧化法

双氧水作为一种“清洁氧化剂”在绿色化学合成中受到广泛关注。M.Nakazawa等人[10]首次在专利中公开了H2O2氧化合成BTCA的方法,该反应实际上是分两步进行的[11]。首先双氧水先把四氢苯酐(THPA)氧化成4,5-二羟基-1,2-环己烷二羧酸,然后双氧水对之进一步氧化得到BTCA。反应过程的催化剂可用锰盐、铁盐、铬盐、钨酸或钨酸盐等。David L.B.等人[12]对分步法提出改进,即四氢苯酐水解成四氢邻苯二甲酸酐后加入一半待加入量的浓H2O2(60%)于80-83℃下反应3-4h,然后再加入催化剂钨酸钠或磷钨酸的水溶液和另一半H2O2在85-90℃反应9h,总收率达82%。鉴于双氧水氧化过程中催化剂难以分离的问题,阎松等人[13]用粉末WO3作催化剂,用30% H2O2为氧化剂可直接氧化THPA得到BTCA,产品纯度高,且易分离和纯化。在最佳工艺条件下,WO3∶四氢苯酐∶H2O2的摩尔比为1∶80∶352时,反应6h,产率为85%,产品纯度可达到98%,且生产工艺简单、无污染、操作成本低。张年良[14]报道了先水解,再氧化的丁烷四羧酸的生产工艺,收率达到82%以上。韦国良[15]也报道了一种丁烷四羧酸的制备方法。双氧水氧化法与硝酸氧化法相比,具有选择性好、产率高、环境友好等优点,但是也存在一些难以克服的不足之处,如反应速度慢、工艺过程复杂,一般采用高浓度的H2O2,而高浓度H2O2容易发生分解爆炸,另外,当采用均相催化剂时,催化剂、氧化剂和产物难以分离,因此该法的商业化生产较少。陈亚萍[16]探索低浓度的双氧水氧化四氢苯酐合成BTCA的研究,实验表明采用25%双氧水氧化四氢苯酐,产品收率可达75%。

3.3 臭氧氧化法

臭氧氧化THPA制备BTCA的方法也是一种清洁化生产的绿色化学方法,近年来有文献公开报道。臭氧氧化过程实际上是分步进行的,第一步是臭氧把四氢苯酐氧化,然后该氧化产物再进一步被H2O2氧化。万力成[8]在实验室中采用臭氧氧化四氢苯酐制备了BTCA,产品收率85%。该反应过程具有选择性好、产率高、无催化等优点,但是由于该反应速率慢、技术要求高、工艺条件苛刻、危险性大(臭氧反应有爆炸危险),同时臭氧发生器设备投资大,该方法也只是处于实验探索阶段。

4 BTCA的应用研究

4.1 在棉纺织行业的应用

BTCA是最理想的无甲醛释放的棉织物整理剂,尽管其自身具有高成本、织物的刚性增加、可染性低等缺点,但是近年来,随着BTCA合成技术改进、整理催化技术突破[17]和印染技术的进步,该产品已逐渐在市场上推广应用,也有很多研究人员开始对该产品应用做相关的研究。吴楠楠等[18]将BTCA用作亚麻竹纤维织物处理,结果表明也具有良好的抗皱整理效果;王学杰等[19]将BTCA作为全棉衬衫免烫整理,整理过的棉织物具有很好的耐水洗性和很好的保留织物强力;王秋红等[20]将BTCA用于雨露亚麻织物;叶全兴[21]和杨武等[22]采用BTCA对真丝织物进行抗皱整理,表明BTCA是一种好的丝绸非甲醛型抗皱整理剂;徐晓红等[23]采用BTCA对粘胶纤维进行整理,探讨了整理的反应机理,红外光谱证实BTCA与织物之间发生了反应,升高温度和延长反应时间能显著提高转化率,整理后的织物,具有优良的抗皱性能。为了进一步改善BTCA整理后织物的机械性能或降低使用成本,许兆洁等[24]采用聚乙二醇和三乙胺改进BTCA整理效果,通过适当添加这些物质能够较大地提高织物的机械性能;任春莲等[25]采用聚马来酸(PMA)和BTCA混合多元羧酸对棉织物进行抗皱整理,实验结果表明:在PMA和BTCA混合多元酸中加入硼酸对棉织物具有优良的抗皱性能,且更耐洗;Welch等[26]采用BTCA和传统整理剂混用来降低成本,用这些混酸处理织物的效果和BTCA处理织物的效果几乎完全一样。

4.2 在造纸行业的应用

由于某些纸和纸板要求有一定的湿强度,这就需要加入湿强剂,这样纸张的湿强度可达到原来干强度的20%-40%。传统的湿强剂存在着产品稳定性差,同样还会释放甲醛。Zhou[27,28]等人比较了丁二酸、BTCA和三羧酸处理纸张的效果,发现BTCA是木浆纤维最有效的交联剂,Horie等[29]用BTCA、MA和柠檬酸处理纸张后,也得出类似的结论。Caulified等人[30]研究表明BTCA处理后的纸张或纸板,抗张强度、断裂应力、弹性模量等机械性能得到显著改善。

4.3 在其他行业的应用

BTCA脱水反应后,可生产1,2,3,4-丁烷四羧酸二酐[31],该化合物被用作为聚酰胺材料的单体,其聚合后的聚合物具有耐高、低温性,耐化学试剂及机械性能,且对气体有选择性穿透,因此可能是一种潜在的气体分离材料,但是大部分研究主要侧重于芳香型聚酰亚胺。张俊彦等[32]合成了脂肪族、脂环族和芳香族聚酰亚胺膜,进一步拓广了聚酰亚胺膜的范围。A.Lwama等[33]采用一种聚酰胺制备的膜材料用作有机溶剂的超滤膜,结果表明该膜材料具有良好的稳定性和高通量,还可以用于部分高温溶剂的超滤;由于BTCA具有特殊的结构,苏婷婷等[34]以BTCA为络合剂,对稀土金属离子络合,对所得到的络合物进行了热重及红外光谱研究,开辟了稀土和BTCA的应用新途径。聚酰亚胺还用于电力、医药等领域[5],因此国内外市场对它的需求量呈快速增长趋势。

5 展望

以BTCA作为无甲醛整理剂和新型聚酰亚胺合成单体材料,最近几年在国内外进行了广泛而深入的研究。BTCA推广应用条件也日趋成熟,近年来价格下降较多。但现有的生产工艺主要是硝酸氧化法,该生产工艺对设备腐蚀性强、反应选择性低、三废较多、受环保压力大,从一定程度上阻碍了BTCA广泛应用。而现有的双氧水氧化法采用的都是高浓度的双氧水,产品分离和纯化较为困难,在国内还处于研究阶段。无甲醛整理剂是大势所趋,市场对免烫服装的要求近年来明显增长,这就为BTCA整理剂的发展提出了一个迫切而艰巨的任务:寻找有效而廉价的制备方法。根据目前国内双氧水产品而言,应重点研究20%-30%浓度的双氧水作为氧化剂和固体酸类催化剂,以便获得低成本、高纯度的丁烷四羧酸产品。