特高压CVT不同缺陷时温度特征的仿真研究

张丕沛,李 杰,师 伟,王江伟,商攀峰

(1.山东电力研究院,山东 济南 250003;2.国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

电容式电压互感器(Capacitor Voltage Transformer,CVT)在长期户外运行过程中,会出现受潮、劣化、漏油等缺陷,各种缺陷均会使CVT 表面温度发生不同程度、不同规律的变化[1-5]。针对500 kV 及以下电压等级的CVT设备已有较为丰富红外测温缺陷诊断案例,而特高压CVT 体型高大、结构复杂,通常由多节电容器叠装而成,缺乏红外诊断经验,因此需要对特高压CVT不同缺陷时的温度分布特征开展研究。

文献[6-9]介绍了CVT典型的缺陷案例,并总结了利用介损测试、电容量测试等停电试验的缺陷诊断方法,但未提及相关的带电检测手段;文献[10-12]建立了特高压CVT 的电场及结构场仿真模型,从设计的角度对最大场强及最大应力进行校核,虽然未对温度场进行仿真分析,但其有限元建模思路值得借鉴。

根据特高压CVT实际结构尺寸建立了其温度场的三维仿真模型,对受潮、漏油以及电容片劣化等常见缺陷的温度分布进行仿真计算,研究特高压CVT不同缺陷时的温度特征。

1 特高压CVT温度场仿真模型

特高压CVT主要由均压环、电容分压器、电磁单元、底座等部分组成,电容分压器一般由4~5 节电容单元组成,每节电容单元内部的电容芯子由若干个电容片串联而成,并充以绝缘油密封在瓷套中[13]。

当特高压CVT 正常运行时,其内部热源主要包括瓷套表面泄漏电流发热、电容芯子和绝缘油的介质损耗发热。而瓷套表面清洁时,表面泄漏电流可忽略不计,此时CVT内部主要热源为介质损耗发热。单位体积内的介质损耗功率为

式中:f为频率;ε和tanδ分别为介电常数和介质损耗正切值,对每种结构材料来说,其为已知常数;E为电场强度,可通过电场有限元仿真计算获得。

特高压CVT 内部热量的传递途径主要有两种,一是法兰与瓷套、电容芯子等相互接触固体之间的热传导;二是绝缘油内的热对流(由于CVT运行时最高温度不超过100 ℃,因此各结构间的热辐射可忽略不计)。以上两种传热过程,在已知各材料的热参数时,可以通过温度场有限元仿真进行计算。此时还需要确定各交界面上的边界条件,包括各部分接触面上的连续性边界条件:

式中:下标s表示材料1和材料2的交界面;T1和T2分别为两种材料的温度;λ1和λ2分别为两种材料的导热系数;n为交界面的法向。

式(2)和式(3)表示两种材料在交界面处的温度相同,通过接触面的热流密度也相同[14]。

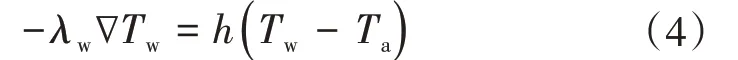

CVT外表面与空气间的对流传热边界条件为

式中:λw为外表面的导热系数;Tw为CVT 外表面温度;▽为梯度算子;Ta为空气温度;h为CVT与空气间的对流传热系数[15]。

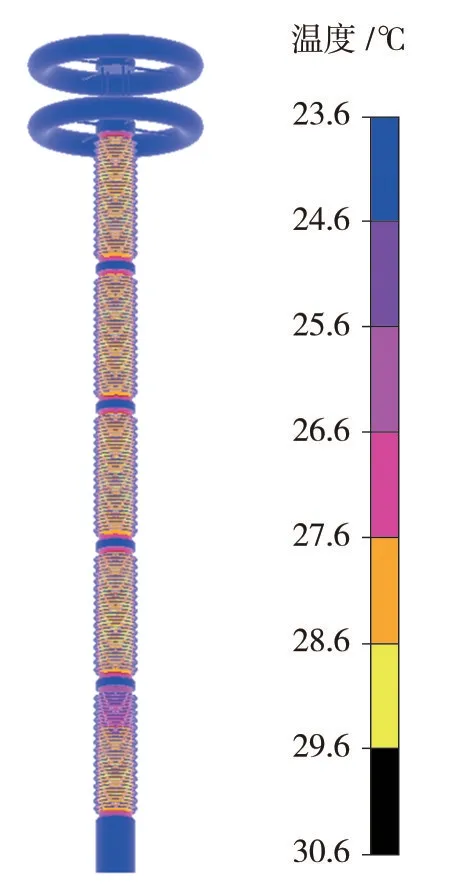

建立特高压CVT 温度场仿真模型如图1 所示,CVT 总高约14 m,由5 节电容分压单元组成,每节电容单元高约1.9 m。底部设有高4.5 m 的底座。顶部设有两个直径约为1 m 的均压环。建模在有限元仿真软件中进行,采用热电耦合计算单元构建实体,对各部件赋予电、热特性相关参数后进行有限元网格划分,在伞裙、瓷套与法兰交接处等结构尺寸较小、温度过渡较快的部位采用精细网格,以便获得更准确的温度分布情况,而在均压环、底座等部位设置为粗糙网格,以提高计算效率[16]。

图1 特高压CVT温度场三维仿真模型

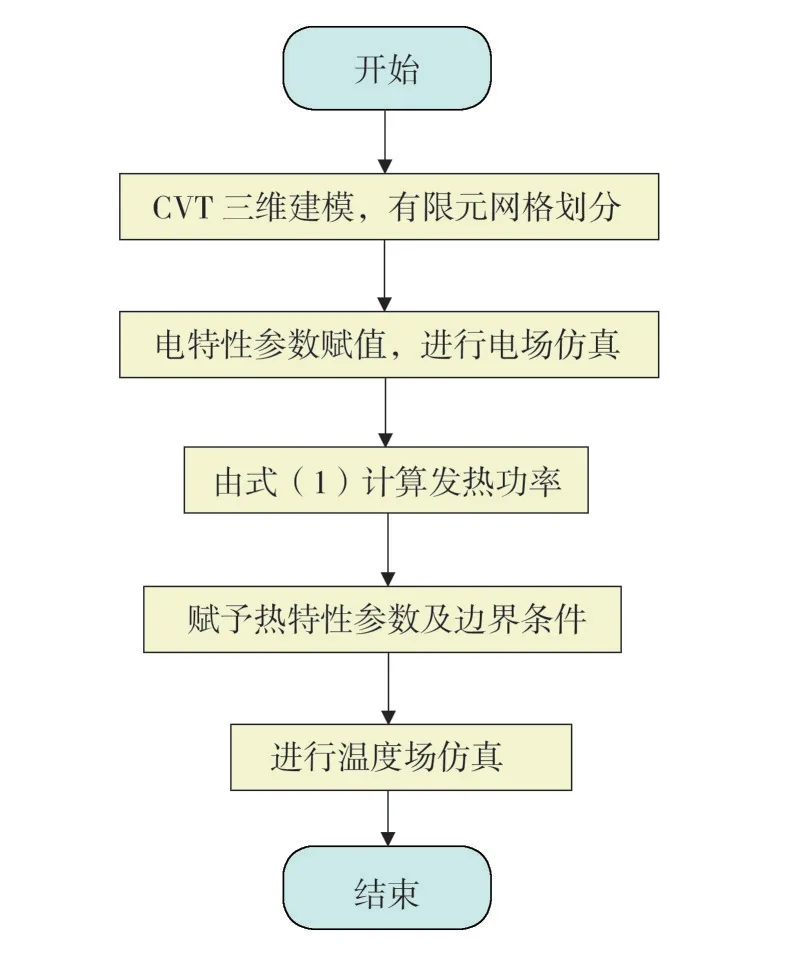

特高压CVT 温度分布计算流程如图2 所示。计算过程中需要的各部件相关参数如表1 所示。为了节省计算时间,在计算过程中做出以下假设及简化:1)未对螺栓、引线等细小结构及电磁单元进行建模,主要考虑5 节电容分压单元整体的温度分布;2)假设各材料的电特性参数及热特性参数具有各向同性,即同一介质内各处的介电常数、介质损耗正切值、导热系数、比热容等均相等;3)各个位置的热量传递和温度分布处于稳态。

图2 特高压CVT温度分布计算流程

表1 各部件的相关参数

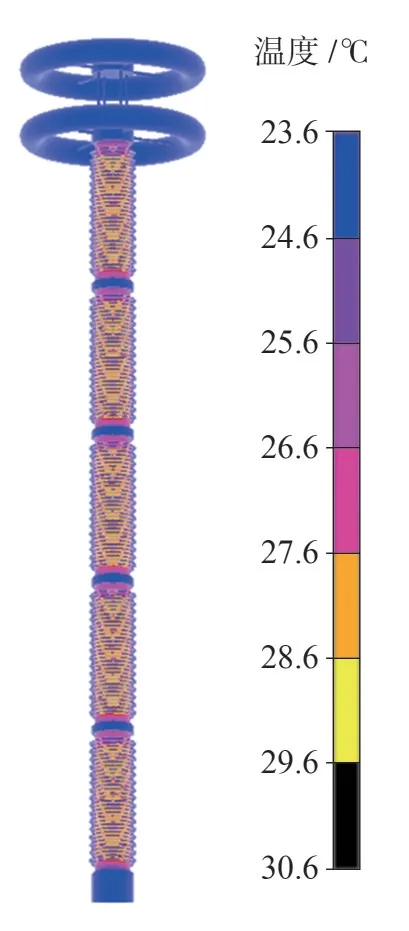

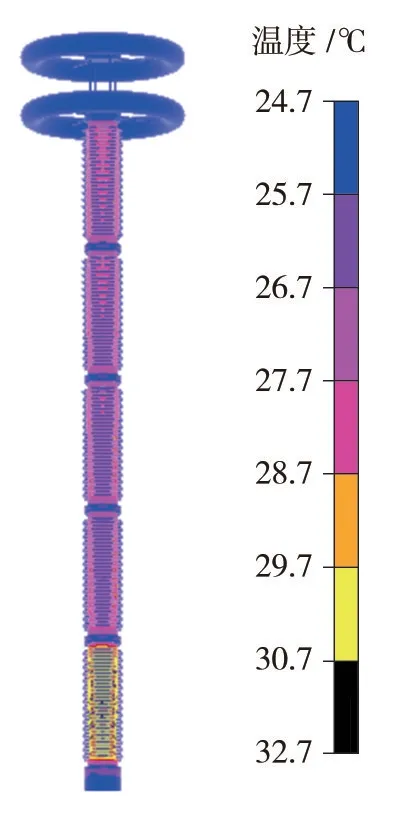

以特高压CVT 正常运行条件为例,外界温度为20 ℃,对流传热系数为5 W/(m2·K),此时温度分布计算结果如图3 所示,可知CVT 表面最高温度约为28.3 ℃,最大温差约为0.7 K。对相同结构、相同运行条件下的特高压CVT 现场开展红外测温,测温图谱如图4 所示,可以看出表面最高温度为28.5 ℃,与仿真结果相差不大,且温度分布规律基本一致,验证了仿真模型的正确性。

图3 特高压CVT正常运行时温度分布

图4 特高压CVT正常运行时红外图谱

2 不同缺陷时的温度分布特征

CVT 内部主要电气结构是由若干个相同的电容片串联而成,且电容片电容值远大于CVT 与周围物体间的杂散电容,因此交流电压下特高压CVT 的自上而下的电压基本为均匀分布。同时由于CVT 属于电压致热型设备,正常时各节的发热程度也一致,当某一节发生缺陷时,通常不会改变整体的电压分布情况,则只会在该节内部呈现出相应的温度特征,不会影响其余节的温度。因此对各种缺陷的模拟均以最下节为例,对温度特征进行仿真研究。

2.1 受潮

受潮是CVT 运行过程中常见缺陷之一,通常由绝缘油干燥处理不到位、法兰与瓷套胶接处开裂等引起[17]。受潮会使绝缘油中水分含量增加,在电场作用下电导电流增大,从而使介质损耗增大几倍甚至几十倍。因此,通过增大绝缘油介质损耗正切值的方式,对特高压CVT 受潮时的温度分布特征进行仿真计算,结果如图5所示。

图5 特高压CVT受潮时温度分布

可以看出,受潮的电容单元温度明显上升,呈现出整节均匀发热,而其余节的温度基本不变,表面温差约为2.1 K。

2.2 漏油

密封圈老化、安装工艺不良导致密封圈破损等均会导致CVT出现漏油缺陷,使油位逐渐下降,油面上方混入空气[18]。因此只需要将仿真模型中绝缘油在油面处进行划分,油面上方区域赋予空气的相关特性参数,便可对特高压CVT 漏油时的温度特征进行仿真计算,结果如图6所示。

图6 特高压CVT漏油时温度分布

可以看出,漏油使最下节电容单元呈现出明显的温度分界线,油面上方温度低于油面下方温度,表面温差约为2.7 K,这是由于空气的导热性能远小于油,且空气中几乎不存在介损发热。

2.3 电容片劣化

若CVT电容片加工工艺不良存在裂纹或绝缘油绝缘性能下降,则会引起电容片表面发生局部放电,导致电容片发生劣化,最终形成贯穿性击穿放电[19]。无论是局部放电还是贯穿性放电,其放电脉冲电流会产生大量的热量,一般可用式(3)对放电功率P进行估算。

式中:f为工频频率,f=50 Hz;m为一个工频周期内的放电次数;qi和ui分别为第i次放电的视在电荷量和外施电压瞬时值。

将由式(5)计算得到的发热功率施加到劣化的电容片上,便可对电容片劣化放电时的温度特征进行仿真计算,结果如图7所示。

图7 少数电容片劣化放电时温度分布

可以看出,少数电容片劣化放电时,瓷套表面对应位置出现局部热点,由于局部击穿放电产生的能量较低,因此表面温差较小,约为1.1 K。

电容片劣化后,其频繁的放电会引起绝缘油绝缘性能进一步下降,长期发展导致电容片大面积的劣化、击穿,击穿的电容片最终处于短路状态,近似为金属连接[20]。将劣化部位的电容片赋予金属导体的相关特性参数,便可对电容片大面积劣化后的温度特征进行仿真计算,结果如图8所示。

图8 大面积电容片劣化击穿时温度分布

可以看出,电容片大面积劣化击穿时,由于短路状态的电容片不承担电压,不产生热量,因此在最下节呈现出明显的温度梯度,劣化击穿位置温度低于上下两侧,表面温差约为1.6 K。

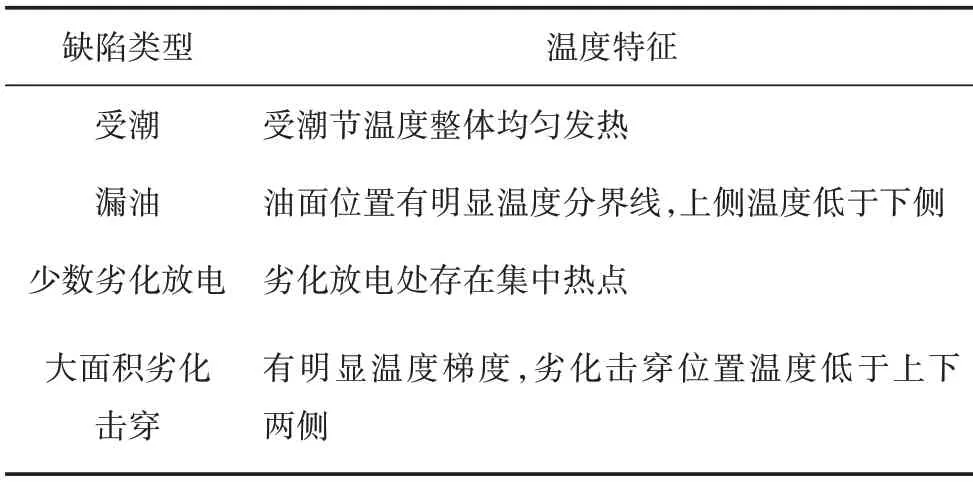

由于实际中温差大小与缺陷严重程度及环境因素有关,因此利用仿真结果中的温差值无法提出严格的数值判断标准,而不同缺陷时的温度特征的分析结果对实际红外测温有一定的参考价值和指导意义。将特高压CVT 各类缺陷的温度特征进行总结对比,如表2 所示,当现场开展红外测温观察到具有表中特征的温度图谱时,便可初步判断存在相应缺陷,并通过加强监测和停电试验的方式进行综合判断,及时消缺处理。

表2 特高压CVT不同缺陷的温度特征

3 结语

根据特高压CVT实际结构尺寸建立了其温度场的三维仿真模型,结合CVT 运行过程中各类常见缺陷的发热机理,对特高压CVT受潮、漏油以及电容片劣化时的温度分布进行了仿真计算,分析讨论了不同缺陷时的温度特征。由仿真结果可知,CVT 受潮时的温度特征为受潮节整体均匀发热,CVT 漏油时在油面位置呈现出明显温度分界线,而当CVT 内电容片劣化时,根据劣化程度的不同,会在劣化位置会出现集中热点或温度低点。通过对几种常见缺陷下温度分布特征的对比分析,为特高压CVT 的红外诊断提供依据。