温拌沥青技术在福建莆炎高速路面施工中的应用

田红英

中交一公局厦门检测技术有限公司(361021)

0 前言

我国地域广阔,公路工程的建设广泛而复杂。沥青路面与其他路面相比较,具有抗滑性强、使用年限长、性能优良等特点,因此沥青路面在公路工程建设中被广泛推广使用。以往沥青路面铺设主要采用热拌沥青技术,在铺设过程中,温度较高,散发出大量沥青烟,对周围环境造成了严重污染[1]。经过技术创新,温拌沥青技术可有效降低施工温度,减少有害物质的散发,并保证了路面性能,展现出明显的节能性和环保性。

1 温拌沥青技术概况及分类

1.1 温拌沥青技术概况

温拌沥青混合料简称WMA。该技术的原理主要是沥青混合料在保证沥青混合料性能的基础上,通过采用物理、化学反应的途径,降低沥青黏度,从而降低沥青混合料拌和、摊铺、碾压等施工工艺的温度需求。温拌沥青技术是热拌沥青技术发展到一定程度的必然产物,作为新的技术工艺,所应用的材料及制备技术虽有较大程度的不同,但从整体上看,温拌沥青技术的路面施工质量不低于热拌沥青路面施工质量。甚至可以说,该技术的发明及应用,不仅达到了施工的效果,也实现了节能环保的目的。

1.2 温拌沥青技术分类

目前,温拌沥青技术大致有四种技术手段,分别是沥青矿物法、有机添加剂法、泡沫沥青法及表面活性法。具体来讲,第一种类型指的是在混合料生产过程中加入合成沸石等矿物粉末,使其发泡。第二种类型指的是在混合料中添加适量的有机降黏剂,其目的是为了有效降低沥青同矿料的黏附性,从而更好地实现温拌效果。但正常来讲,此类降黏剂中不可避免地会存在蜡的成分,会影响到路面的使用性能,有待于进一步探讨。第三种类型主要指的是通过加入适量的温拌材料,使沥青发泡,从而达到降温的效果。第四种类型指的是在混合料拌和过程中添加适量的表面活性剂,使沥青黏度有所降低,从而达到温拌的目的[2]。

2 温拌沥青原材料优选

2.1 沥青

优选沥青胶结料为SBS 改性沥青,主要性能技术项目检测试验数据见表1。

表1 沥青主要技术项目

2.2 矿料

优选石灰岩,使用的规格分别为3~10 mm,10~17 mm 及17~25 mm 三种。

2.3 温拌剂

优选5%的Evo-DAT 型温拌剂,主要性能项目检测试验数据见表2。

表2 温拌剂主要技术指标

2.4 温拌沥青混合料性能

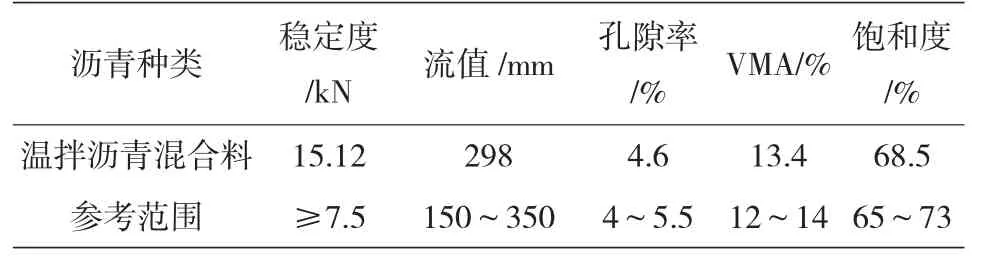

用以上温拌沥青材料为试验样品,进行马歇尔稳定度、孔隙率、流值、饱和度等沥青混合料性能进行试验,数据结果见表3。

表3 温拌沥青混合料性能指标

3 工程应用

3.1 工程概况

莆炎高速公路三明境尤溪中仙至建宁里心段YB3 合同段起于尤溪中仙,终点位于大田奇韬,线路长42.925 km,项目为双向六车道高速公路。沥青混凝土路面主线路面面层结构层形式:4.5 cm 中粒式改性沥青抗滑表层,AC-16C+5.5 cm 中粒式改性沥青AC-20C 下面层。为了能够有效减少公路有害物质的排放,降低路面病害的发生,提升路面的使用性能,确保道路行车安全,该高速公路决定使用温拌沥青技术。

3.2 施工工艺

3.2.1 施工准备

在正式施工前,必须做好各类材料的性能检测,若材料性能未达到施工标准则禁止入场施工。同时,技术人员必须对公路的下承层结构做好检测,若其相关技术指标达不到施工要求,则施工必须按下暂停键,待处理后,经检测合格,进行清理后,方可以正常施工[3]。

3.2.2 温拌沥青混合料拌和要点

为了有效提高施工质量,公路工程在施工过程中主要采用间歇式拌和方式,在拌和设备中安装自动加料装置,同时配合计算机控制,准确控制温拌沥青添加剂投入量,从而保证混合料中各种材料的配比达到施工标准。

沥青材料添加后先洒水处理,静置5 min 再进行拌和,以达到均匀状态。在施工过程中,沥青混合料的拌和和洒水面积、时间都要保持一致,才能为保证后续施工质量提供基础。

预留直径小于30 cm 的排气孔,保证沥青混合料在拌和过程中产生的热量和水汽及时散发。通常情况下,排气孔预留在拌和设备的上半部分,既能保证排气充分,也能为后续施工提供方便。

水汽散发过程中,会夹带部分粉料,造成粉料占比的降低,应不定期加入适量的矿粉。同时,为了减少沥青混合材料滴漏的情况发生,在混合料拌和过程中,待水汽完全散发后,也应加入适量矿粉,保证粉料在混合料中的占比不变。

为了减缓沥青混合料的拌和过程,还要在拌和的全程定时添加一定量的纤维材料,从而保证温拌沥青混合料到达施工现场时符合施工的要求。

3.2.3 混合料的运输

温拌沥青混合料和普通沥青混合料运输方式相同。运输需要采取自卸车的运输方式,数量上则需要视摊铺机能力及运输距离决定。材料供应必须及时充分,为了避免混和料黏附运输车厢,应在车厢内壁均匀涂刷隔离油。为了降低离析现象的出现,在装车时应遵循前、后、中的顺序。为了有效避免混合料失温失水,待装车完毕,应该采取帆布覆盖车厢。同时,在进场时应该及时清理车轮所附着的垃圾杂物,并同摊铺机保持10~30 cm 距离。

3.2.4 沥青混合料摊铺

摊铺施工前30 min 需要预热熨平板。做好预热工作,可以避免混合料摊铺过程中出现离析,减少裂缝。摊铺温度不得低于135 ℃。为了使摊铺均匀、连续,确保施工质量,供料必须采用专门供料设备。同时,若施工过程中发现接缝、边缘等处缺料无法达到施工要求的现象,必须及时采用人工方式及时进行处理和补救,以避免质量隐患。

3.2.5 混合料压实施工要点

该高速公路工程施工单位根据具体施工情况,决定采用两台20 t 钢轮压路机,以确保在工期内顺利完成压实作业。

温拌沥青混合料压实有初压、复压、终压三个阶段。在初压阶段,初压段落长度应小于30 m,用钢轮压路机碾压2~3 遍,温拌沥青混合料温度宜控制在125 ℃左右,碾压速度宜选择在3.5~4.5 km/h。初压结束后应及时进行复压,复压阶段采用轮胎压路机碾压3~5 遍,碾压速度宜控制在2.5~3.5 km/h。最后,终压阶段选择钢轮压路机,碾压速度控制在2.5~3.5 km/h,碾压2~3 遍。终压结束后,沥青路面温度不宜低于70 ℃。

在高速公路路面压实过程中,技术人员应时刻观察碾压效果,为防止压路机轮胎出现黏轮现象,需要在振动压路机水箱中加入适量表面活性剂。

3.3 质量检测

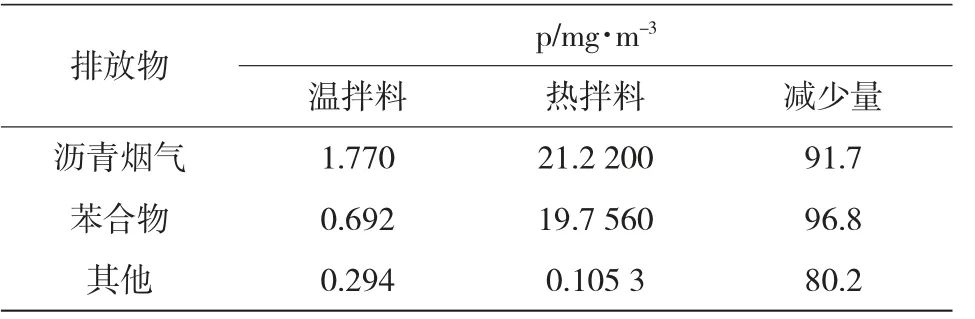

莆炎YB3 路面施工完成后,使用钻芯取样的方法进行路面性能检测,并对公路路面有害物质的排放进行相应指标的检测,具体情况见表4、表5。

表4 混合料芯样性能指标

表5 有害物排放检测数据

经过检测可以看出,温拌技术应用的路面性能满足施工要求,且能够有效减少沥青烟、含苯化合物等有害物质的排放量,显示出明显的节能性和环保性。

4 施工质量控制要点

施工过程,严格控制温度,做好详细的记录,以备必要时进行数据分析,及时调整数据,改进施工技术和工艺,以确保施工质量。

建立相关的施工数据库,及时发现施工中存在的问题,并采取有效的措施和手段,对施工质量进行有效的控制和把控,以确保工程的质量。

混合料的拌和、运输、摊铺及碾压等过程中,控制的重点主要集中于温度方面,并尽可能避免离析。相关人员应实时对混合料进行抽检,以确保其质量符合施工的标准和要求。

5 结语

基于温拌沥青技术的路面施工,路面性能指标满足要求,可有效减少有害物排放,既保证了施工质量,也促进了环保节能,应该大力推广。