市政工程自密实混凝土配合比研究与应用

罗 伟 李翅翔

中国水利水电第十一工程局有限公司(450001)

0 前言

自密实混凝土是近十几年发展起来的一种以高工作性为显著特点的高性能混凝土。顾名思义,自密实混凝土是指具有高的流动性、间隙通过性和抗离析性,浇筑时仅靠其自重作用而无需振捣便能均匀密实成型的高性能混凝土。其是在较低水灰比条件下,通过使用复合高效减水剂等外加剂和矿物细掺料配制而成,比一般流态混凝土的流动性好,具备更良好的抗分离性、填充性、优良的穿越稠密钢筋间隙性能的新型材料[1]。

由于混凝土黏聚性好、无需振捣、不易离析,保证了混凝土的耐久性,可降低噪声,减少环境污染,节省劳动力,加快施工进度,应用于难以浇筑甚至无法浇筑的部位, 可避免振捣不足而造成的空洞、蜂窝、麻面等质量缺陷。因此自密实混凝土的研究和推广应用得到各个国家的特别关注。

20 世纪80 年代后半期,日本东京大学教授冈村甫首次提出并开发了不振捣的高耐久性混凝土,并于20 世纪90 年代将免振捣自密实混凝土成功应用于工程实例。

在我国20 世纪90 年代,清华大学开始进行自密实混凝土的研究,之后我国内不少机构对自密实混凝土开展了研究并取得了丰硕成果。

1 自密实混凝土配合比试验研究

某市政工程桥梁墩柱上部支承垫石尺寸较小,设计要求先固定支座承压钢板,再立模浇筑,导致立模后模板与钢板间隙只有约10 cm,浇筑部位位置狭小,振捣设备根本无法实施振捣,且处于城市居民密集地带,综合权衡只能采用自密实混凝土进行浇筑。为便于浇筑,混凝土必须具备大流动性,和易性良好,不泌水,不离析,且填充饱满,保证混凝土体积稳定性。自密实高性能混凝土是在较低的水胶比下不经振捣仅靠自重就能填充到复杂模型的各个角落,具有均匀、自密实成型的性能,又保证混凝土硬化后具有优良的力学性能和耐久性能,因此有必要对自密实混凝土的应用进行针对性试验研究。

1.1 原材料选择

原材料的优选对于自密实混凝土配制尤为重要。要使自密实混凝土达到预设的效果,首先要从原材料着手进行优化,这样才能保证自密实混凝土的各项性能满足施工和设计要求。

1.1.1 粗细骨料

经室内试验对比,骨料的粒形、尺寸和级配对自密实混凝土拌和物的工作性, 尤其是对拌和物的间隙通过性影响较大。同时骨料含泥量及杂质,会降低浆体和骨料的黏结力,影响混凝土力学性能和耐久性,增加混凝土需水量,使得混凝土坍落度损失较大,因此需要控制骨料含泥量和杂质,且骨料品质必须符合相关标准要求。

粗骨料宜选用级配合理、粒形好、针片状颗粒、含量少的洁净石子,粒径不宜过大,过大会限制混凝土间隙通过率,根据支承垫石的设计情况最大粒径宜不大于10 mm。

细骨料宜选用级配良好、吸水率、孔隙率小的洁净天然砂,细度模数宜在2.4~2.8。

1.1.2 掺和料

掺和料是自密实混凝土不可或缺的组成材料之一,掺用的目的是利用其物理效应、填充效应和火山灰效应,来提高混凝土施工性,增强硬化混凝土强度,降低水化热,降低混凝土早期水化温升。常用的掺和料有粉煤灰、磨细矿渣粉等。

粉煤灰由于其独特的微观结构呈现玻璃体球形状态,因此掺入后不但可提高混凝土流动性,还具有显著的减水作用,可大大降低混凝土用水量。另外,粉煤灰的细度比水泥颗粒细,可填充水泥颗粒空隙,增加混凝土结构耐久性。粉煤灰属于活性材料,掺用后可延缓水泥水化放热时间,避免出现早期温度裂缝。应选择优质的Ⅰ级粉煤灰。

磨细矿渣粉具有较高的火山灰效应,活性比粉煤灰高,因此掺入后可改善混凝土硬化后的孔结构和强度,其细度比粉煤灰还小,有着很大的比表面积,可填充粉煤灰间的空隙,改变混凝土的流变性能,增加混凝土密实度,提高自密实混凝土耐久性。应选择优质的S95 级磨细矿渣粉。

粉煤灰和磨细矿渣粉在自密实混凝土中复合使用可以起到一定的互补作用,发挥复合效应。根据国内外研究成果显示,矿渣粉和粉煤灰相比活性高,矿渣粉的抗离析性差,粉煤灰的抗碳化性比矿渣粉差,但收缩小,因此在混凝土中采用合理的比例,可使用粉煤灰和矿渣粉发挥各自优势,保证自密实混凝土的工作性、抗离析性及耐久性。

1.1.3 减水剂

合理选用优质高性能减水剂是自密实混凝土配制成功与否的关键。由于支承垫石混凝土要求的强度高,坍落度大,流动性好,但坍落度大后,势必带来混凝土拌和物离析的趋势,因此要选用性能稳定、与水泥相容性好、对用水量不太敏感、减水效果好、不带入或者少带入有害大气泡的高性能减水剂。根据室内自密实混凝土试拌情况和现场浇筑施工工艺试验发现,有的减水剂含气量不稳定,有害气泡过多,将导致混凝土在很短时间内随着大气泡的破裂扩展度损失较大,无法达到自密实的效果。有的减水剂减水率过高,导致减水剂对混凝土用水量十分敏感。在施工时混凝土的用水量及减水剂的计量稍有变化就会出现混凝土拌和物离析、扒地等现象,因此配制自密实混凝土时减水剂的选择首先考虑减水剂的品质稳定性,且含气量不能过大,一般以拌制的混凝土含气量小于3%为宜。其次减水率宜控制在25%~30%,必须有良好的保坍效果。应优先选用聚羧酸高性能减水剂。

1.1.4 膨胀剂

自密实混凝土较同等级普通混凝土的胶凝材料用量大、砂率高,拌和物扩展度大,若不采取适当措施降低混凝土收缩变形,其开裂的概率比普通混凝土更高,因此掺入适当的膨胀剂,可补偿混凝土硬化时的收缩。

1.2 自密实混凝土配合比试验

自密实混凝土配合比设计主要参数有胶凝材料用量、水胶比、用水量、单位体积浆体量、单位体积粗骨料绝对体积等。

自密实混凝土配合比设计主要是根据填充层的结构特点、施工工艺和环境条件所要求的性能,在满足流动性、间隙通过性、抗离析性和填充性的基础上,综合考虑硬化混凝土力学性能、体积稳定性,平衡考虑配合比各参数间的相互关系和矛盾,经合理试配,提出满足施工要求的配合比。

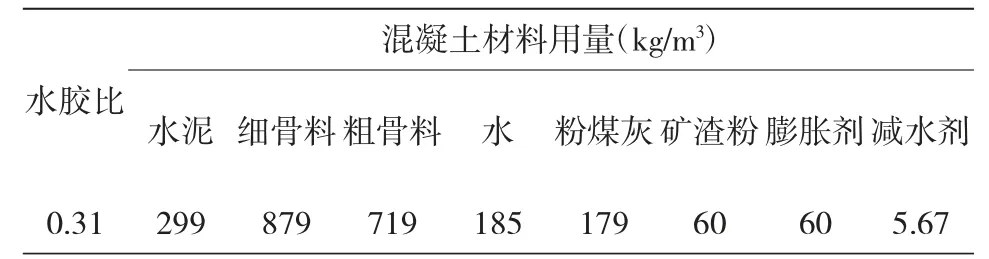

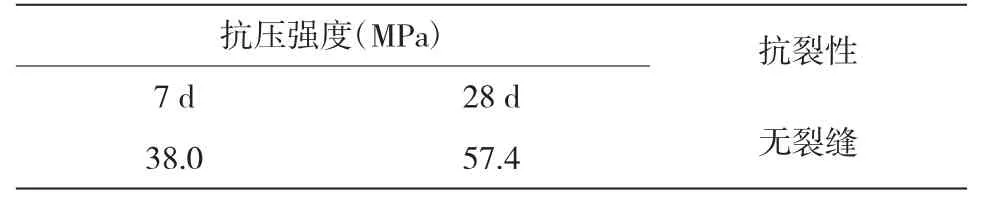

综合考虑现场材料供应情况和自密实混凝土性能要求,经过室内选择调试,经现场工艺性试验结果,优选出的自密实混凝土配合比及性能见表1~3。

表1 自密实混凝土配合比

表2 自密实混凝土拌和物性能

表3 自密实混凝土硬化后性能

2 自密实混凝土应用效果

从工艺试验和浇筑效果来看,该配合比完全适用于支承垫石混凝土施工,浇筑效果十分理想,流动性和保水性好、无离析。拆模后的垫石混凝土无裂纹或者裂缝,表面光滑密实,达到较为理想的效果。

3 自密实混凝土应用注意事项

由于自密实混凝土对原材料波动比较敏感,因此首先要保证进场原材料的稳定性,实行专仓专用。其次要加强对原材料的抽检。

自密实混凝土应采用配备有自动计量系统的强制式搅拌机在搅拌站集中拌和,原材料称量误差应符合相关标准要求,以降低配合比波动对自密实混凝土性能的影响。由于自密实混凝土组分较多,为保证混凝土的均匀性,拌和时间应适当加长,一般为180 s。

搅拌站与现场均需配置专职试验人员,每罐车混凝土需检测混凝土的坍落扩展度、T50、入模温度和含气量,技术指标均满足要求方可开始灌注。

自密实混凝土施工不仅取决于原材料和混凝土配合比的控制,还与施工工艺有密切关系,因此施工前均应进行浇筑工艺试验,以确定一套可行的施工工艺,同时可验证配合比的适用性,正式施工时应严格按照该工艺进行浇筑。

自密实混凝土胶材用量较大,一般都在500~600 kg/m3,硬化后收缩较大,容易出现裂缝,因此灌注完成后,应及时加强养护14 d 以上,最好采用土工布覆盖洒水养护的方式。

4 结语

自密实混凝土在某市政工程桥梁支承垫石的应用,不仅保证了混凝土的耐久性,降低了噪声,减少了环境污染,还节省了劳动力,加快了施工进度,对于钢筋较密难以浇筑甚至无法浇筑的部位, 可避免因振捣不足而造成的空洞、蜂窝、麻面等质量缺陷,因此其应用前景非常广阔。但是针对不同的浇筑部位,混凝土配合比设计时应考虑各种指标的综合影响。施工时应重点关注以上注意事项,方能确保施工顺利。