双涵道S弯喷管内/外流场的温度分布研究

孙鹏, 周莉, 王占学, 史经纬

(西北工业大学 动力与能源学院, 陕西 西安 710072)

航空发动机的排气系统在真实工作状态下会喷射出大量高温气体,释放出显著的红外信号,因而成为各类红外探测器及制导武器的主要追踪目标[1]。S弯喷管是一种大曲率、多弯、圆转方构型的排气管道,它能够实现对发动机内部高温部件的完全遮挡,并缩短喷管尾焰长度,从而有效降低航空发动机的红外辐射特征[2-3],提高作战飞机的隐身性能[4]。基于真实涡扇发动机的S形排气系统在常规工作状态下,S弯喷管的复杂几何构型与排气混合器结构共同作用导致喷管内/外流场的温度分布十分复杂,从而显著影响其红外辐射特征,并可能诱发S弯喷管结构的局部热变形。关注双涵道S弯喷管的壁面温度分布及出口下游的尾焰特征,探究相关流动特征的产生机制具有十分重要的意义。

国内外研究人员近年来开展了一些相关的研究工作。Crowe等[5]研究了设计参数对S弯收扩喷管流动特性的影响,对比分析了不同几何构型及旋流条件下的S弯喷管内部流动特征及气动性能。Erwin等[6]对比了单/双涵道S形排气系统尾喷流的红外特性。研究发现,双涵道模型的外涵冷流有效避免了热流对外壁面的冲击,减小了排气系统出口尾焰的宽度。Mats等[7]研究了不同布局下的S弯二元喷管的红外辐射特性。其中提到了S弯喷管向下弯曲会导致上壁面受到热流冲击,而它的尾焰长度较小。Nageswara等[8]实验研究了出口形状及弯曲流道对S弯喷管内/外流特性的影响,弯曲构型及椭圆形出口导致的非对称流动特征使得尾喷流方向指向喷管下壁面。王丁等[9]研究了波瓣数对S形二元排气系统红外特性的影响。研究显示,波瓣数越少,尾焰核心区的温度越低,排气系统的红外辐射强度越小。刘友宏等[10]研究了非对称波瓣上外扩张角对S弯二元喷管气动热力性能的影响。研究中提到,在10°~25°的范围内,喷管壁面的最高温度随着上外扩张角的增加而逐渐增大。孙啸林等[11]分析了不同进气装置对S弯喷管流动特性的影响。随着旋流角和支板安装角的增加,喷管沿程截面上的高温区减小,气动性能降低。程稳等[12-13]研究了遮挡率对S弯喷管红外辐射特性的影响,发现单/双涵道S弯喷管的最佳遮挡率是不同的。刘常春等[14]开展了一种二元S弯喷管的红外辐射特性数值研究。

综上所述,目前公开发表的文献大多聚焦于S弯喷管的流动特性和红外辐射特性,S弯喷管内/外流场的温度分布作为连接喷管流动特征与红外辐射特征的重要桥梁,受到的关注较少,且缺乏细致的机理性分析。此外,研究大多对排气混合器结构做了简化,无法反映真实工作环境下的S弯喷管温度场特征。因此,本文开展了基于真实排气混合器构型的双涵道S弯喷管内/外流场温度分布研究。细致分析了S弯喷管的壁面温度分布,明晰其相关流动机理;在此基础上,探究S弯喷管出口下游的尾焰特征及其形成机制。

1 几何模型和计算方法

1.1 几何模型

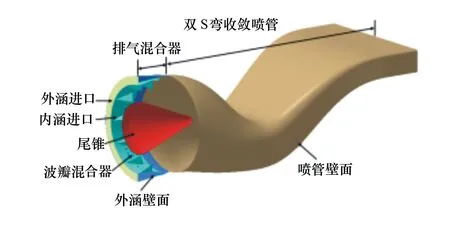

本文采用的双涵道S形排气系统模型如图1所示,主要包括排气混合器和双S弯收敛喷管。排气混合器由波瓣混合器、尾锥以及内/外涵通道结构组成。波瓣混合器为环形扩张结构,其表面沿周向均布“漏斗型”掺混区,尾锥结构延伸至双S弯喷管内部,相应的外涵通道收缩,内涵通道扩张。双S弯收敛喷管的型面设计基于多参数耦合的变截面方法[15],它所涉及主要设计参数如图2所示。其中,喷管轴向长度是进口直径的2.6倍(L/D=2.6),

图1 双涵道S形排气系统几何模型

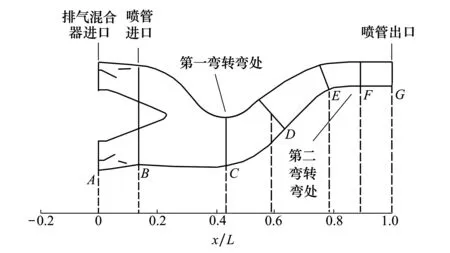

图2 双S弯收敛喷管的主要设计参数

两弯轴向长度的比值L1/L2为1.5,第一弯纵向偏距与第一弯轴向长度的比值ΔY1/L1为0.296,喷管的出口宽高比We/He为6,面积收缩比为0.436。

1.2 数值方法及边界条件

数值模拟采用ANSYS CFX商用软件,通过有限体积法求解雷诺平均Navier-Stokes方程以模拟S弯喷管的流场特征,湍流项与对流项均采用高阶精度格式,湍流模型选择SSTk-ω模型,工质为理想气体。双涵道S弯喷管的全三维计算域模型及边界条件如图3所示,波瓣混合器区域采用四面体网格,其他区域采用六面体网格。为了适用于SSTk-ω湍流模型,近壁面第一层网格高度y+<1。

1.3 网格无关性验证

为了评估网格分辨率对数值模拟结果的影响,本文设置了3套不同单元数的网格以模拟双涵道S弯喷管的流场特征,分别为细密网格、中等网格和粗糙网格,相应的网格单元数分别为1 306万,595万和268万。选取双S弯收敛喷管对称面上、下壁面的无量纲静压作为关键变量。网格无关性验证结果如图4所示,不同网格单元数计算得到的壁面静压最大误差位于第二弯转弯处的下游区域。中等网格与细密网格计算得到的壁面静压最大误差仅为1.25%;而粗糙网格与中等网格计算得到的壁面静压最大误差值为6.33%。因此,本文最终确定采用的网格量为595万。

图4 不同网格计算的喷管对称面壁面静压分布

1.4 实验研究

本文基于西北工业大学喷气推进理论与工程实验室的“双流路排气系统推力矢量和红外辐射一体化实验平台”,开展了双涵道S弯喷管缩比模型的冷态实验。探究S弯喷管的内/外流场特征,并通过对比实验测量结果与数值计算结果验证数值方法的准确性。

S弯喷管冷态实验模型为文中研究的双S弯收敛喷管几何尺寸的10∶1缩比模型,实验模型如图5所示。喷管前端连接环形混合器模型。环形混合器的2股流道分别用于模拟喷管的内/外涵通道,并分别连接主/次流引气装置与S弯喷管模型。环形混合器的内涵通道为圆形管道,主流沿轴向进入管内,外涵通道设计为径向进气,次流由8个尺寸相同的圆形管沿径向进入通道,随后沿轴向偏转,在混合器出口位置与主流开始进行掺混。

图5 双涵道S弯喷管的实验安装模型

双S弯收敛喷管的壁面静压测量采用压力扫描阀及静压探针。在喷管壁面上沿纵向开设3条静压孔,每条8个,共24个,静压测量点分布如图6所示。设定喷管进口中心为坐标原点,各测点相对于喷管总长度的轴向位置xi/L分别为0.111,0.222,0.333,0.444,0.556,0.667,0.778,0.899。此外,采用纹影系统测量S弯喷管的尾喷流特征,获取喷管出口下游对称面上真实的激波-膨胀波系以及喷流剪切层分布。

πcp定义为喷管内涵进口总压与环境压力之比,πbp定义为喷管外涵进口总压与环境压力之比。双涵道S弯喷管实验采用地面工况,喷管进口边界设置为πcp=3,πbp=3。无量纲静压(p/pb)表示喷管壁面静压与环境压力之比。

图6 S弯喷管壁面静压测量点分布

2 结果分析

2.1 实验结果与数值仿真对比

S弯喷管对称面上、下壁面静压的实验数据与数值分布对比如图7所示。上壁面静压在第一段S弯通道内持续下降,随后在第二段S弯通道前侧快速上升,局部最小值位于第一弯转弯处x/L=0.36。下壁面静压在第一段S弯通道及第二段S弯通道前侧基本不变,它从第二段S弯通道x/L=0.45位置处开始快速下降。此外,数值计算结果与实验测量数据的分布趋势基本一致,大部分测点落在了数值预测曲线上,相对误差均小于2%。较大误差的测点主要出现在喷管出口及两弯转弯处,这是由于上述区域的静压梯度较大,它放大了由测点位置误差产生的测量误差。

图7 对称面壁面静压的数值分布与实验测量的相对误差

S弯喷管出口下游对称面上的喷流纹影与数值计算获得的Ma分布对比如图8所示。可以看到,高速喷流与大气之间的速度差诱导形成黏性剪切层,喷管出口形成2束膨胀波,它们在喷流剪切层上反射得到两束激波,激波反射形成膨胀波,最终形成膨胀波-激波系,导致喷流剪切层变得弯曲,尾喷流通道呈现葫芦形状。此外,数值预测的喷流剪切层以及膨胀波系的角度和位置与纹影图所示基本一致。因此,本文采用的数值方法能够较为准确地模拟双涵道S弯喷管的内/外流场特征。

图8 喷管出口下游对称面上的喷流纹影与Ma分布对比

2.2 S弯喷管的壁面温度特征

图9 S弯喷管沿程截面的无量纲轴向位置

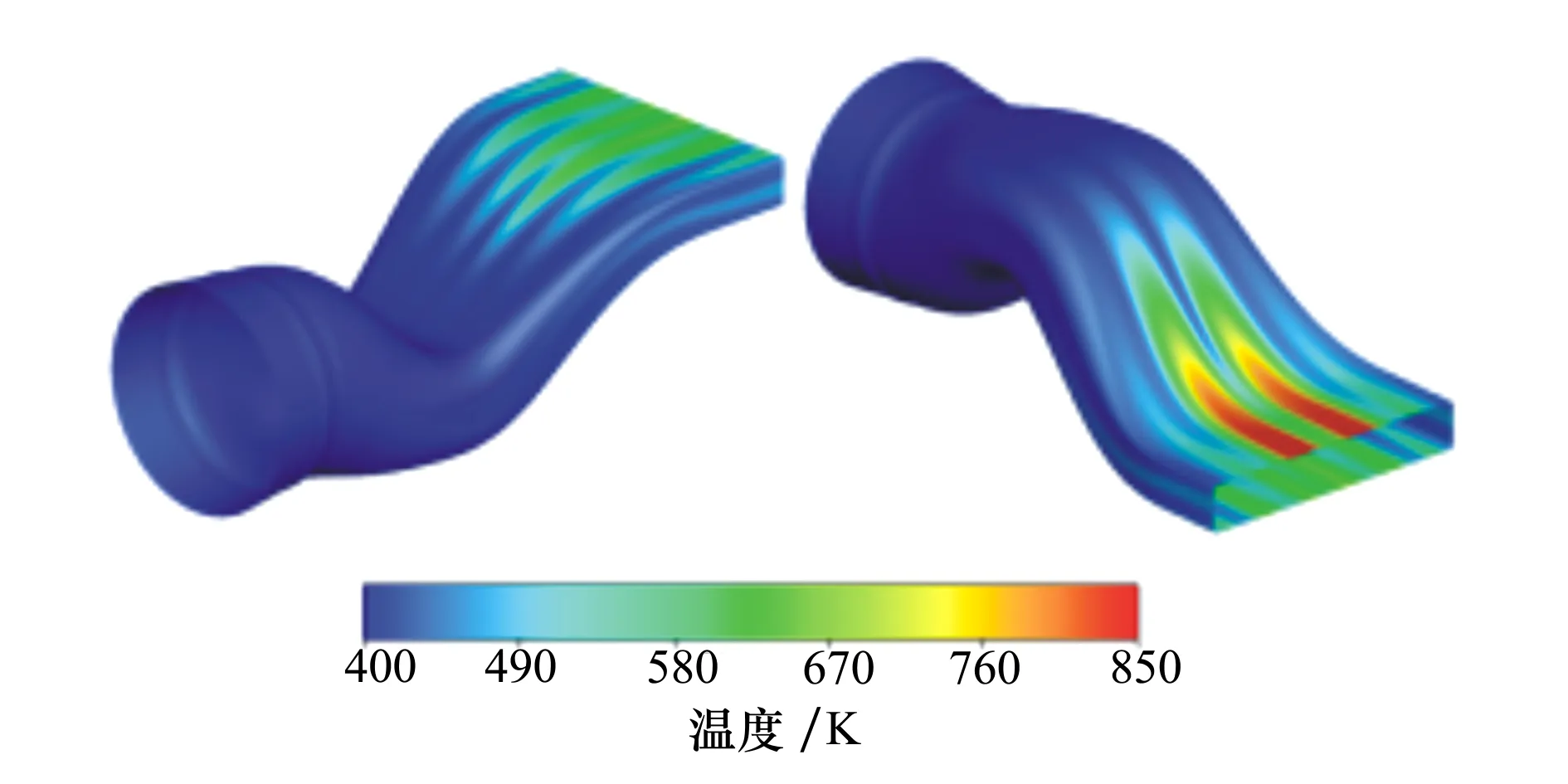

为了便于分析S弯喷管沿程截面的流动特征,首先给出了沿程截面的无量纲轴向位置分布,如图9所示。其中:截面D位于第一、二弯转弯处之间;截面E位于第二弯转弯处,截面F位于S形收敛段出口;截面G为喷管出口截面。S弯喷管的壁面温度分布如图10所示。可以看到,喷管壁面上出现了典型的局部高温区,即“热斑”现象。它主要出现在喷管第二弯通道及等直段,且呈“带状”分布。喷管下壁面的“热斑”范围及温度值明显高于上壁面,下壁面中间区域出现2条温度值相对较高且宽度较大的局部“高温带”,而上壁面均布6条温度值相对较低且宽度较窄的局部“次高温带”。喷管侧壁面也出现轻微的“热斑”现象,但“热斑”范围及温度值远低于上、下壁面。

图10 S弯喷管的壁面温度分布

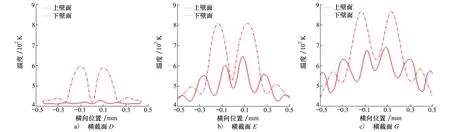

为了进一步分析S弯喷管的壁面“热斑”沿流向的发展趋势,本文给出了不同沿程截面的周缘壁面静温分布,如图11所示。与图10所示的喷管壁面温度分布相适应,沿程截面的周缘壁面温度呈现“波浪形”分布。上壁面出现6个温度峰值,下壁面出现2个温度峰值,下壁面的温度峰值明显高于上壁面。沿横向方向,温度值由中间区域向两侧逐渐降低,相比上壁面,下壁面的温度变化程度较为剧烈。此外,随着流动从截面D逐步发展至出口截面G,沿程截面的周缘壁面温度峰值逐渐增加,高温区的横向范围持续增大,但较大的温度变化率主要出现在第二弯转弯处,截面E上的温度峰值相比截面D上升33%。

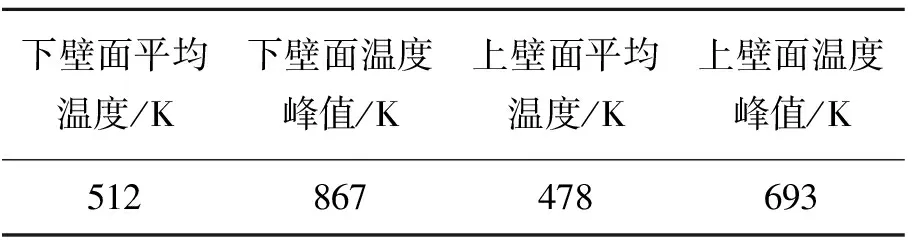

S弯喷管上、下壁面的平均温度及温度峰值如表1所示。壁面温度峰值出现在下壁面区域,为867 K,相比喷管上壁面增加25.1%。但上、下壁面的平均温度差异相对较小,喷管下壁面的平均温度为512 K,仅比上壁面高出7.1%,这是因为下壁面的高温区范围较小。

图11 S弯喷管不同沿程截面的周缘壁面静温分布

表1 S弯喷管上、下壁面的平均温度及温度峰值

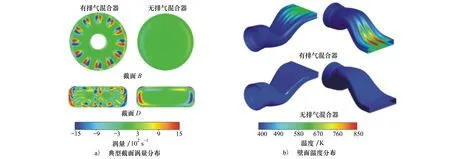

图12对比了有/无排气混合器结构的2组S弯喷管的典型截面的涡量分布及壁面温度分布。可以看到,排气混合器复杂结构在喷管下游诱导产生大量流向涡,它们在S形圆转方构型的约束下,强化了内/外涵冷热气流的掺混。喷管壁面附近的流向涡卷吸着内涵高温热流冲击喷管壁面形成“热斑”特征,即局部高温区,“热斑”区域对应喷管近壁面的高涡量区。因此,排气混合器诱导产生的流向涡是喷管壁面“热斑”形成的直接动因,它们与S形圆转方构型共同影响着S弯喷管壁面温度分布。

图12 有/无排气混合器结构的S弯喷管流动参数对比

首先给出了波瓣混合器的近壁面Ma及流线分布,如图13所示。“漏斗形”区域下游的内涵与外涵壁面均出现低Ma区。内/外涵气流之间的掺混首先发生在“漏斗形”掺混区,导致混合器外涵通道侧的壁面末端发生轻微的气流分离;外涵气流沿着“漏斗形”型面进入内涵,阻碍并改变了内涵气流的流动方向,使得混合器内涵通道侧的壁面流线发生分离。外涵通道侧的气流分离程度明显低于内涵通道侧,且并未出现流线分离。尾锥的壁面极限流线分布如图14所示。尾锥上、下壁面均出现流动分离,尾锥与S形弯曲通道产生的合压力在尾锥上壁面沿流向表现为顺压力梯度,而在下壁面表现为逆压力梯度。因此,上壁面的流动分离主要由较大曲率的半球体型面诱导产生,它表现为1对反向旋转的分离涡,且出现在半球体上侧的起始位置;而下壁面是一个范围较大的流动分离区,它表现为从鞍点到结点的分离流线,它是由沿流向的逆压梯度导致的,分离区出现在尾锥下壁面中间位置后侧。

图13 波瓣混合器的近壁面Ma及流线分布

图14 尾锥壁面极限流线分布

双涵道S弯喷管沿程截面上的涡量分布如图15所示。在截面B上,真实的波瓣混合器构型产生了双层环形流向涡,内涵通道侧形成的涡量明显强于外涵通道侧。随着流向涡发展至第二弯通道内的截面D上,波瓣混合器诱导产生的流向涡沿纵向聚集,截面上侧的高涡量区与上壁面存在一定间距,而截面下侧中间位置的两对流向涡贴壁分布。而尾锥在截面中心区域诱导形成2对流向涡。在第二弯的截面E上,由于曲率中心移动至喷管型面下方,截面下侧的涡量明显高于上侧,且与喷管下壁面的贴合程度更高。截面的横向扩张促使流向涡进一步沿横向拉伸,因而它与喷管上、下壁面的贴合范围更大。此外,截面上侧的一对旋涡运动至角区附近,使得角区的涡量显著增强。在截面F和G上,沿程截面继续沿纵向收缩,沿横向扩张,高涡量区的贴壁程度更高,贴壁范围更大,但涡量有所减弱。

图15 喷管沿程截面上的涡量分布

双涵道S弯喷管沿程截面上的静温分布如图16所示。在双S弯收敛喷管的进口截面B上,冷热流掺混作用导致截面温度呈现“花瓣形”分布。在截面D上,高温核心区呈现“豌豆形”特征,局部高温区环绕分布。在截面下侧中间位置,伴随着2对流向涡贴壁分布,旋涡卷吸着2个局部高温区贴附喷管下壁面,相应区域出现2条局部“高温带”,如图10所示。

图16 喷管沿程截面上的静温分布

在截面E上,由于截面横向扩张以及中心区域涡量的存在,高温核心区演化成“鲸鱼尾”形状。截面下侧的涡量显著增强且沿横向拉伸,因而热流对下壁面的冲击程度更强,高温区的贴壁范围增大。由于截面沿纵向收缩,截面上侧4个局部高温区在旋涡的作用下开始贴附上壁面。

在截面F和G处,由于截面进一步沿纵向收缩,热流对喷管上、下壁面的冲击范围更宽,冲击程度更高,但冷热流的持续掺混也导致局部高温区的温度逐渐下降,因而喷管上、下壁面的“热斑”范围继续增大,但“热斑”温度值没有明显升高。

综上所述,S弯喷管的壁面“热斑”特征由排气混合器结构与S形圆转方构型共同决定。S弯喷管型面沿纵向发生较大弯曲,且高度沿流向逐渐降低。波瓣混合器诱导产生的流向涡是S弯喷管壁面“热斑”形成的直接动因。流向涡在复杂喷管构型约束下冲击第二弯通道及等直段的上、下壁面,形成“带状热斑”。“热斑”区域对应喷管近壁面的高涡量区。该区域下壁面附近的涡量相比上壁面贴壁作用更强,下壁面“热斑”的温度峰值相比上壁面增加25.1%,温度峰值为867 K。而喷管下壁面的平均温度为512 K,仅比上壁面高出7.1%。在第二弯附近区域,“热斑”特征的变化最显著。

2.3 S弯喷管的尾焰特征

图17给出了双涵道S弯喷管出口下游的对称面静温分布。在超临界落压比条件下,喷管出口气流处于欠膨胀状态,因而出口下游出现膨胀波-激波交替的复杂波系结构,尾焰核心区呈现高温区与低温区交错排列的分布特征。由于气流的能量沿流向逐渐耗散,该分布特征变得逐渐模糊,且尾焰温度沿流向逐渐降低。

图17 喷管出口下游的对称面静温分布

双涵道S弯喷管出口下游的尾焰特征与喷管出口截面上的温度分布密切相关。根据上述分析,由于喷管截面的横向扩张以及中心区域流向涡的作用,喷管出口截面的高温核心区形状为“鲸鱼尾”形,因而在横向对称面的中心区域出现1股冷流,它将原本位于中心区域的高温喷流分隔为2股宽度较大的热流。此外,S弯喷管型面沿流向逐渐扩张,波瓣混合器诱导产生的流向涡的横向运动十分剧烈,卷吸着内涵高温热流向外侧扩散,并在截面E处开始入侵喷管侧壁面。因此,喷管出口下游横向对称面两侧均出现一股温度较低的热流。

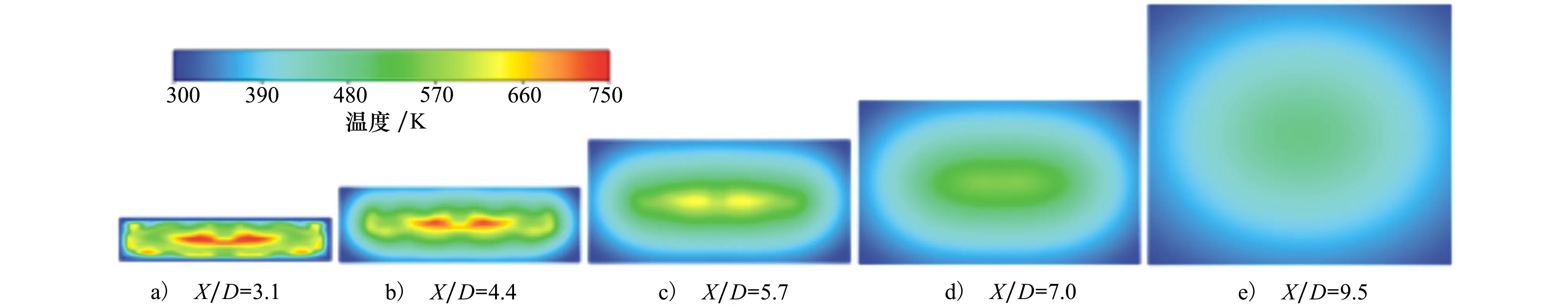

双涵道S弯喷管出口下游沿程截面的温度分布如图18所示。可以看到,由于高温喷流与大气冷流的持续掺混,沿程截面上的高温核心区范围沿流向逐渐减小,温度逐渐降低。在X/D=3.1的截面上,高温核心区与喷管出口截面类似,为“鲸鱼尾”形,周围沿环形分布多块局部高温区。当流动发展至截面X/D=4.4时,“鲸鱼尾”形高温核心区被冷流分割为两部分,由于尾喷流呈矩形分布,核心区上、下侧的热流与大气冷流的接触面积较大,掺混作用更加充分,因而截面上、下侧的局部高温区消失。流动进一步发展至截面X/D=5.7,高温核心区与周围的局部高温区开始融合,且表现为椭圆形特征。随着流动继续向下游延伸,经过掺混的低温热流高度逐渐增大,当X/D=9.5时,高温核心区消失,截面上的低温热流分布近似圆形特征。因而可以得出,二元截面出口喷出的高温热流经过与大气的掺混,最终表现为圆形特征。

图18 喷管出口下游沿程截面的静温分布

3 结 论

本文揭示了双涵道S弯喷管内/外流场的温度分布特征,明晰了壁面温度分布及尾焰特征形成的流动机理,得出了如下结论:

1) 开展了双涵道S弯喷管缩比模型的冷态实验,测量了喷管对称面壁面的静压分布,获取了喷管出口下游的喷流特征,并与数值计算结果进行了对比,有效验证了数值模拟方法的准确性。

2) S弯喷管的壁面“热斑”特征,即局部高温区,由排气混合器结构与S形圆转方构型共同决定。波瓣混合器诱导产生的流向涡是喷管壁面“热斑”形成的直接动因,它卷吸着高温热流冲击喷管壁面形成“热斑”,“热斑”区域对应喷管近壁面的高涡量区。

3) S弯喷管结构沿纵向弯曲且型面持续收缩,波瓣混合器产生的流向涡在复杂几何构型约束下冲击喷管第二弯通道及等直段的上、下壁面,形成“带状热斑”。由于该区域下壁面附近的涡量相比上壁面更高,且贴壁作用更强,下壁面“热斑”的温度峰值相比上壁面增加25.1%,达到867 K。由于下壁面的局部高温区范围较小,下壁面的平均温度仅比上壁面高7.1%。

4) S弯喷管截面的横向扩张以及中心区域流向涡的存在导致出口截面上形成“鲸鱼尾”形高温核心区,尾焰核心区表现为2股较宽的高温喷流,由于流向涡的横向运动,尾焰核心区两侧出现温度较低的热流;尾焰中心线上的温度下降速率因内/外流温差减小而逐渐降低;二元出口沿纵向的气流掺混程度明显高于横向掺混,因而喷出的高温热流在出口下游最终表现为圆形特征。