酸性条件下镍电解液净化除铜实验研究

班 双,蒋晓云,易亚男,周剑雄

(长沙华时捷环保科技发展股份有限公司,湖南 长沙 410013)

镍湿法冶炼净化除杂过程中针对镍电解液除铜的方法主要有:置换法、电沉积法、萃取法和沉淀分离法[1]。置换法是基于铜、镍氧化还原电位差异的分离方法,但该法会导致渣中镍粉损失量较大,运行成本高、经济效益低。电沉积法利用铜的析出电位比镍低的性质,铜离子优先在阴极析出,达到分离目的,但该法除铜后液中铜含量偏高、电耗高,不适合大规模生产。萃取法和离子交换法除铜是基于铜、镍与有机官能团结合性能差异的分离方法,缺陷在于会导致处理体系水膨胀,不宜工业大规模应用。沉淀分离法是基于铜、镍化合物溶度积差异,例如水解沉淀法基于铜的氢氧化物溶度积更小,通过调节pH值使得铜生成氢氧化物沉淀析出,但该方法镍的损失量很大,渣中铜镍比较低,难以满足铜渣回收要求[2]。

目前,工业中应用最广、技术最成熟的为硫化法沉淀除铜:利用硫化铜溶度积远远小于硫化镍溶度积的特点,将铜离子优先沉淀[3]。常用的硫化药剂有镍精矿加阳极泥、活性硫磺粉、多硫化物、活性硫化镍等,上述硫化药剂在酸性溶液中释放出硫离子,与铜离子结合形成硫化铜沉淀,但存在的问题是药剂成本高,硫化铜沉淀渣镍损失高,导致产出的铜渣Cu/Ni比较低,而当Cu/Ni≤15时,硫化铜渣不能直接返回铜火法系统回收,还需要进行二次铜镍分离处理,导致工艺流程长、综合处置成本高[4-5]。

采用H2S气体代替上述硫化药剂可以解决镍电解液除铜存在的技术瓶颈和经济成本问题,但是现有采用H2S气体处理镍电解液以实现除铜的方法还存在以下问题:经H2S气体处理后得到的硫化后液中铜的浓度仍然较高,通常高于0.5 mg/L,甚至高达5 mg/L,在进一步处理过程中还需要使用大量的其它药剂,工艺复杂、流程长,而且会增加处理成本以及二次污染风险;为了有效降低硫化后液中铜的浓度,使用了过量的H2S气体,导致处理成本增加,同时过量的H2S气体容易造成硫化铜渣中铜镍比过低,甚至达到10以下,产出的铜渣含镍较高无法直接回收处理。针对现有镍电解液除铜工艺中存在的缺点和不足,本文提出一种工艺简单、操作方便、成本低廉、能够高效分离镍电解液中镍与铜的工艺,期待为镍电解液净化除铜工艺的改进提供参考[6]。

1 实验材料及方法

1.1 实验材料

实验所用的水样来自某冶炼企业镍电解液,水质指标如表1所示。实验所用的硫化氢气体为实验室自制。

表1 镍电解液水质成分(单位:g/L,pH除外)

1.2 实验方法

对镍电解液水质特点进行分析,为了实现电解液液净化除铜的目的,采用硫化氢气体作为新型硫化药剂进行硫化除铜。基于在相同的酸性条件下各种金属硫化物的溶度积(Ksp)不同的原理,CuS的溶度积远小于NiS的溶度积,当溶液中通入H2S气体时,S2-优先与Cu2+发生反应生成CuS沉淀,而Ni离子不发生反应,达到铜、镍元素分离的目的。其反应如下[7]:

图1 实验工艺流程

1.3 表征与分析

金属离子采用电感耦合等离子体发射光谱仪测定;酸度采用酸碱滴定法测定。检测过程所用水均为超纯水。

2 结果与讨论

2.1 硫化药剂用量对除铜效果的影响

取2 L镍电解溶液,原液pH=1.3、ORP=377 mV;反应温度60~70℃,单级硫化,反应终点ORP值控制在-(90~110)mV,固定其它反应条件,考察不同H2S投加量对除Cu效果的影响,实验结果如图2所示。

由表1和图2可以看出,增大硫化氢的投加量有利于提高除铜效果,当H2S投加量达到理论量的1.5倍时,镍电解液中铜离子去除率可达99%以上;同时可以看出随着H2S投加量的增加,沉铜渣中铜镍比也逐渐增大,表明在H2S投加过量的情况下,电解液中的镍也会形成沉淀进入沉铜渣中。

图2 不同硫化药剂用量下电解液除铜效果

实际投加H2S量高于理论计算量才具有较高的沉铜效果,分析其原因是,实验室硫化氢气体采用硫化钠与酸反应制取,再作为硫化反应药剂使用,产出的硫化氢气体在母液中存在残留,硫化反应过程电解液中也会残存微量的硫化氢气体。因此实验中硫化反应H2S投加量要大于理论计算需求量。

2.2 反应pH值对除铜效果的影响

取2 L镍电解阳极溶液,原液pH=1.3、ORP=377 mV;反应温度60~70℃,两级硫化,一级硫化反应终点ORP值170~180 mV;二级硫化反应终点ORP值-(120~150)mV;固定其它反应条件,考察不同pH值对除Cu效果的影响,实验结果如图3所示。

由图3可以看出,溶液pH值的改变对沉铜渣中铜镍比有较大影响,在pH值为1.3时铜去除率和渣铜镍比均出现一个波峰走势,此时除铜后液铜离子浓度最低,且所对应的渣中镍损失较低。溶液pH过低、过高都不利于镍电解液硫化除铜。

图3 不同pH值下电解液除铜效果

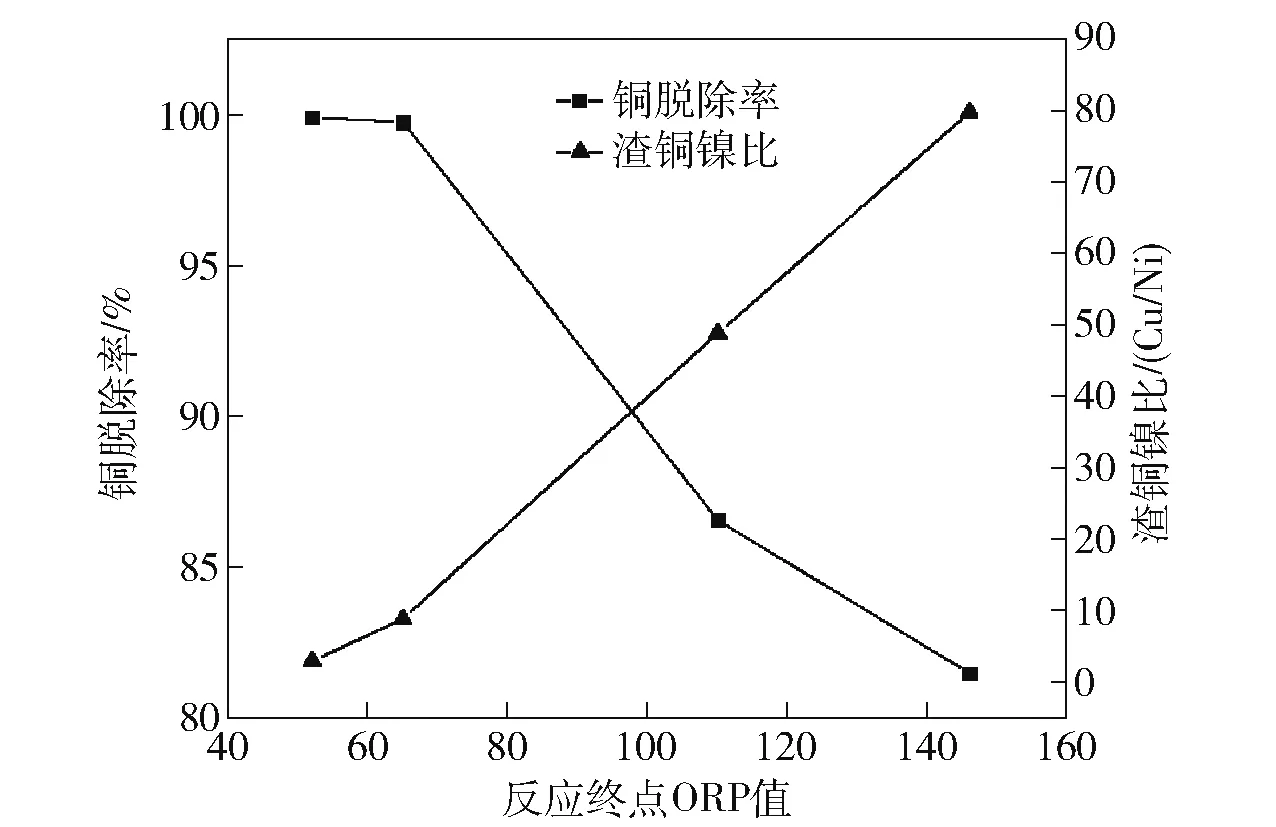

2.3 反应终点ORP值对除铜效果的影响

取2 L镍电解阳极溶液,原液pH=1.3、ORP=377 mV;反应温度60~70℃,单级硫化,固定其它反应条件,考察不同硫化反应终点ORP电位值对除Cu效果的影响,实验结果如图4所示。

图4 不同反应终点ORP值下电解液除铜效果

由图4可以看出,反应终点ORP值对硫化除铜效果具有很大影响。随着硫化反应终点ORP值的逐步降低,硫化除铜去除率逐渐升高;但渣铜镍比逐渐降低,表明铜渣中镍损失加大。

2.4 反应级数对除铜效果的影响

取2 L镍电解溶液,原液pH=1.3、ORP=377 mV;反应温度60~70℃,控制各段终点ORP值,固定其它反应条件,考察两级硫化条件下对除Cu效果的影响:

通过改变硫化工艺技术条件,优化控制每级硫化反应终点ORP电位值,考察镍电解液除铜效果的影响。由表2实验结果可以看出,采用两级硫化工艺,一级硫化反应终点ORP值为110 mV、二级硫化反应终点ORP值-115 mV时,二级硫化除铜后滤液中Cu离子浓度降低到0.000 1 mg/L;硫化铜渣中镍损失较低、达到较高的铜镍比。

表2 反应级数实验考察结果

2.5 逆流返渣对除铜效果的影响

镍电解液2 L,原液pH值1.3、ORP值377 mV;反应温度60~70℃,两级硫化;考察二级硫化渣逆流返回循环和不返回循环两种工况下硫化除铜情况:

表3 逆流返渣电解液除铜实验结果

由实验结果可以看出,在相同的硫化工艺条件下,逆流硫化铜渣的引入影响了硫化除铜反应的正常进行,导致铜去除率降低,硫化铜渣的铜镍比减小,镍损失加大。

3 结论

通过对镍电解液H2S硫化除铜试验考察,确定采用两级硫化氢硫化工艺,反应温度60~70℃,H2S实际投加量为1.2~1.5倍理论需求量,一级硫化反应终点ORP值控制在110~180 mV,二级硫化反应终点ORP值控制在-(115~120)mV时,可以得到如下效果:

(1)电解液除铜效果显著,铜去除率≥99.9%;

(2)一级硫化渣量约为二级硫化渣量2倍以上;二级硫化渣返回循环导致渣量增大、渣铜镍比降低;

(3)镍电解液采用H2S气体进行两级硫化处理,最终得到的硫化除铜后液Cu离子浓度可以达到1 mg/L以下,硫化渣中铜镍比稳定在15以上,满足镍电解液除铜的工艺要求,具有工艺可行性;

(4)工程运行实践也证明了硫化氢工艺的安全性和稳定性,H2S硫化工艺技术的成熟可靠性和显著的经济优势;其实验结果为后续工程化实施提供技术支撑和实践参考。