基于PLC智能控制的某球团厂放料测试研究

姚宗旭,张维国,郭 帅,张海胜,葛启发,2

(1.中国恩菲工程技术有限公司,北京 100038;2.北京科技大学 土木与资源工程学院,北京 100083)

0 概述

球团厂铁路运输是生产运输的核心,放料装车作为生产工艺过程中的一道非常重要的工序,装车效率直接影响着球团厂产量和生产效率。传统的球团厂放料作业是通过现场人工操作或继电器、接触器控制,操作人员均需要依靠经验启停放料斗,导致放料吨位难以精确控制,需要多次往返于磅房与料仓之间,滞后的技术手段和设备设施都已严重影响球团厂的生产效率。另外放料作业容易受到环境因素(如粉尘、气雾、光线等)影响,同时也存在现场作业人员接触粉尘导致职业危害的可能。因此,为提升车间作业效率,改善工人作业环境,对球团厂放料装车系统进行升级改造十分必要。

多年来,科技工作者对放料装车开展了广泛的研究。朱佩[1]开发了基于人工智能的罐车装料口视觉跟踪系统,无论在普通环境下或者在复杂环境下,都能够准确地输出罐车进料口的坐标位置,实现对进料口的稳定跟踪;王露[2]研发出用于完成灌装工序中各项任务调度的控制系统,具有实时监控,综合管理生产数据,合理分配调度资源等功能;韩辉[3]设计实现了一种新型的水泥发运系统,很好地解决了水泥厂车辆乱行无序,管理混乱的问题;刘旭玲[4]设计了基于CAN总线的高炉上料数据传输系统,可适用于中小型现场总线通信,可以推广到其它相关工业行业和领域应用;陈玉娟等[5]设计了基于Controller Link网络的PLC与智能终端、上位机的通信方法,所涉及的自动装料装置极大提高了装料效率和装料量;宋志宏[6]设计一套以PLC为控制核心的煤炭自动装车控制系统,并利用工控机作为上层监控核心设备,系统可实现无人干预下的自动装煤,且可实现装载量恒定;张宏洲等[7]介绍了在线式智能自动装车机,这是水泥行业解决水泥生产工艺全流程控制的最后环节,可以取代人工装车系统实现自动装车,提升水泥行业的智能化水平;冯亮[8]基于PLC设计出一种装车自动化控制系统,可实现对装煤高度、装煤起始、终止位置、装煤量等信息自动监测;董志明[9]对煤炭快速装车系统的检测与控制技术所取得的成果进行总结,并对相关系统及技术的发展趋势进行展望。

综上所述,以往研究成果主要从装料系统组成、PLC控制、传感器技术等开展了局部研究。本文针对某球团厂开发的智能放料系统进行了实际应用检测,重点围绕装料重量的精确性进行分析,并阐述了影响装料精度的原因,为今后装料系统的改进提供借鉴。

1 硬件系统组成

某球团厂开发完成的球团智能放料系统,主要由通讯系统、自动控制系统、料位检测系统、视频监控系统等组成[10]。通过搭建放料站至控制室的以太网环网通讯系统,采集放料站的现场料位、视频等信息,实现全流程自动放料装车和远程遥控补料操作[11]。主要硬件组成如下:

1.1 激光雷达测量装置

激光雷达安装在料仓下部,总共安装3个雷达。1号和2号雷达进行矿车车厢侧面物料的扫描,3号雷达进行车厢横截面的扫描,最终通过三个雷达的计算,核算出车厢内的物料体积[12]。三个雷达安装位置如图1所示。

图1 激光雷达安装位置

1.2 PLC控制系统

PLC作为通用工业控制器,具有可靠性高、抗干扰能力强、功能完善、适用性强、开发周期短等优点[13]。本放料控制系统目前仍然处于测试阶段,暂时将控制器放置于操作箱内,如图2所示。

图2 PLC控制系统

1.3 工业控制计算机终端

本次球团厂放料测试,由于处于测试阶段,暂时将工控机终端放置于操作箱下部,如图3所示。

图3 工业控制计算机终端安装位置

2 球团放料现场测试

2.1 现场情况

某球团厂成品仓物料主要分为三种类型:A类型、B类型、C类型。其中A类型属于内发钢球,凭借装车工经验一次装完,并且符合要求。B类型和C类型属于外发钢球,装车吨位需要控制在2吨以内。凭借装车工经验不能一次装完,需要多次到轨道衡称重(3~4次左右),重复加料,最大时间高达8小时。

装车吨位需要控制在60~70 t,使用开发的球团智能放料系统控制放料,每个料仓有4个放料阀门,通过激光雷达扫描计算车厢装料重量,与轨道衡称重的重量进行对比,直到误差在2 t以内才能外发。

考虑到该球团厂现场生产和发车要求,特别是现场环境的限制以及装车质量精度的要求,结合所提出的智能放料系统解决方案,对球团成品仓装料过程进行了为期2个月的调研、测试、开发和应用研究。

2.2 测试过程

按照自动控制的条件要求,测试环境需要考虑以下情况:

(1)矿车进入料仓时,尽量保证车内无物料,用水枪将车厢外侧冲洗干净,车厢底部有坑洼的地方尽量少积水。进入第一个成品仓,开始以正常装矿速度(1 km/h)行驶,并需要一次性通过全部车厢。

(2)装完料后,矿车通过轨道衡时,需保持9~11 m/s的速度通过。

(3)物料尽量保持冷却,减少雾气和灰尘的出现。

根据现场大量调研和前期数据的采集、算法优化和系统开发,在开发完成整体测量和控制系统的基础上,对现场装车过程总共做了12次测试分析,并针对人工装料环境进行了9次测试和数据分析,按照自动控制的条件进行了3次测试并对数据进一步分析,得到了较好的测试结果,基本按照测试计划完成了测试的各项指标,达到了测试要求。

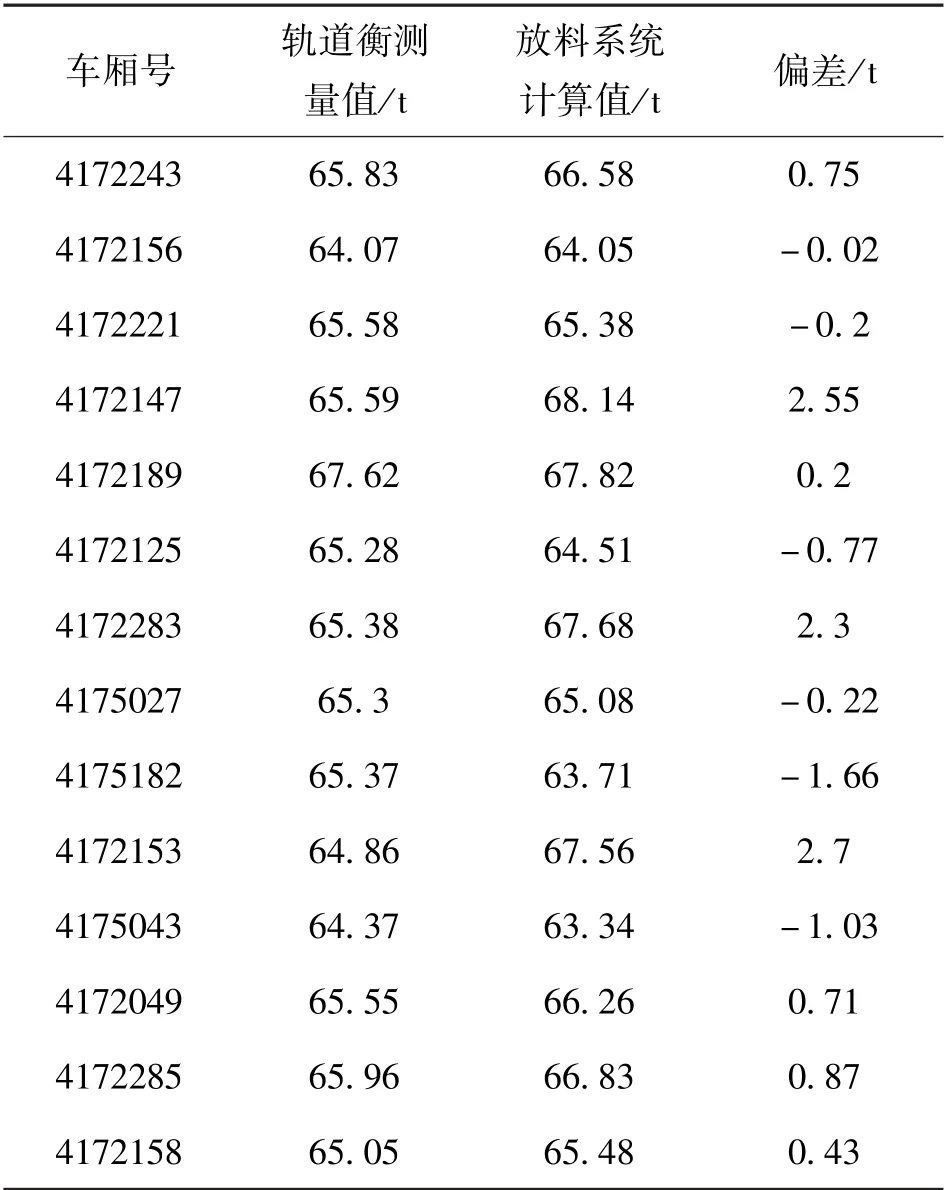

以2020年12月16日测试为例,当天测试了14节车厢重量,共有三节车厢超出2吨范围,车厢号为4172147与测试序号4误差2.55 t,车厢号4172283与测试序号7误差2.3 t,车厢号4172153与测试序号10误差2.7 t,其余全部符合标准。测试数据如表1所示。

表1 现场测试数据(2020年12月16日)

根据偏差值绘制误差曲线,如图4所示。

图4 放料重量与轨道衡偏差

2.3 结果分析

根据测试结果,有个别数据点的计算值与轨道衡实际测量值有偏差。经过实际测试和分析,主要因为轨道衡误差、球团密度误差、车厢内外残留物误差所导致。

(1)轨道衡误差

轨道衡在称重过程中,使用相同速度通过轨道衡时可能存在一定误差,轨道衡称量的重量不是用总重量减去实际车厢重量,而是减去一个固定重量值。该固定值是车厢的额定重量,但车厢的实际重量可能与固定值有偏差。

(2)球团密度误差

目前球团密度值通过多次测量计算得出,但从测试结果分析,仍然具有一定偏差。因此在系统正式投入运行后,可通过信息管理系统,结合生产计划对每次装车的球团密度进行动态校正,可大幅度降低装车的测量误差。

(3)车厢内外残留物误差

矿车车厢内部有遮挡或异物,以及车厢内残存的球团都会对测量有一定影响,造成扫描的体积不准确。同时,现场装料结束后,会冲洗车厢两侧残留的物料颗粒,冲水的重量是在智能放料系统测量完成后增加的工序,部分冲洗水的混入会影响轨道衡测量的球团重量。

3 结论

传统球团放料作业存在效率低下,作业环境恶劣等问题,对球团厂放料进行智能化升级改造势在必行。某球团厂在现场部署通讯系统、控制系统、料位检测系统、视频监控系统等建立了球团智能放料系统,本文通过系统的数据通信、控制逻辑判断等功能,结合后台的数据统计结果,验证了所开发的智能放料系统能够满足球团厂的基本控制策略。从测试数据可以看出,使用激光雷达的检测系统可以实现装车过程中的体积检测。

从测试数据分析,测试结果较准确,基本按照测试计划完成了测试的各项指标,达到测试要求,对智能放料系统的技术方案和检测设备进行实际应用检验,为后续成品仓实施智能化装料系统提供了可靠的技术支撑。