智能化阳极生产中物质与能源管理的研究

樊利军

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

0 引言

预焙阳极作为连续性消耗品,供电解槽用于生产原铝使用[1],其特点是生产过程复杂、过程能耗高、自动化水平低。随着工厂智能化不断的发展,如何将人工智能模式、专家管理系统、MES平台等智能化概念转化并应用于预焙阳极生产过程,是行业急需解决的瓶颈问题。

鉴于国家对于“绿色”能源发展的要求,能源被定位为人类社会生存发展的重要物质基础,攸关国计民生和国家战略竞争力[2]。督促企业以提升能源系统综合利用效率、降低能源成本为目标,优化能源系统布局,推动能源生产与供应集成优化,构建多介质、多因子、非稳态的全流程智慧能源分析系统,实现能源监测、能量计量、调度运行和管理智能化等功能要求,提高能源发展可持续自适应能力将是今后一段时间炭素厂建设的突破点和重点研究方向。基于物质流与能量流原理[3-4],以预焙阳极生产过程为研究对象,耦合智能化操作理念,是本文研究的基础。

1 存在的问题与改进方向

长期以来,炭素厂受制于企业规模及行业发展重心的限制,很少对智能化企业的发展需求做出相关研究,主要体现在:

(1)我国铝用炭素工业机械化、电气化、自动化、信息化是并存的,不同企业发展差异大,有大部分铝用炭素企业仍然处于机械化、电气化时代。

(2)铝用炭素企业智能化投资回报率难以量化,在企业投资意愿方面,中小铝用炭素企业尤其中小民营企业基础设施较差,人工作业比例较高,在铝用炭素去产能及环保监管的大背景下资金压力较大,智能化改造升级的动力不足。

(3)我国铝用炭素行业近年来取得了长足的进步,很多炭素厂在能源管控上做了大量工作,应用MES系统自动数据采集炭素厂物流、质量、能源、设备等数据,并考虑这些约束,将全厂经营目标以计划-调度-操作为主线,自动下达给一线作业班,并将一线作业班的操作结果,通过生产统计进行反馈,与设定目标进行比较,不断优化指挥调节生产,使全厂生产向设定理想目标靠近。但是,基于MES控制系统下的能源管理和物流管理模块存在一定问题,体现在以下方面:

①数据读取机械化

目前,铝用炭素企业对于物流和能流的数据可以自动读取,但是缺少进一步分析和决策功能,没有深层次体现数据的价值。

②数据采集点设置不规范

由于对于铝用阳极全流程数据采集点无相关标准要求,所以目前大多数企业只是根据生产操作习惯,人为地选择电、水、风、气等数据的采集位置,理论科学依据匮乏,采集点缺少层次性。

③数据理论处理模型缺失

对于采集上来的数据,无有效数学和物理模型进行数值处理,缺少数据过滤功能,无法对于数据的准确性进行判别。

因此,结合MES理念,探索阳极生产过程中的智能化发展,特别是对于其中物质和能源管理进行深入功能性研究和开发,对于炭素行业势在必行。

2 模型搭建

2.1 物理模型

图1所示为炭素厂物流、能源管控模块的物理模型框架图。首先,模块基于MES系统平台的搭建,完成物流与能源等数据的采集,并预留数据库接口,完成与上、下游控制的对接;其次,通过数学模型的创建,完成数据(控制指标及影响因素指标)分析和问题诊断;最后,根据对炭素厂运行指标的诊断,给出优化的方向,实现自我决策功能。

2.2 数学模型

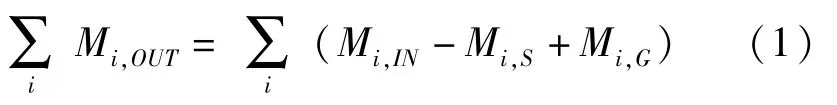

(1)物质流数学模型

式中:Mi,OUT,Mi,IN,Mi,SandMi,G分别代表控制单元i的总物质输出、物质输入、物质存储和中间过程的物质生成。

(2)能量流数学模型

式中:Ei,OUT,Ei,IN,Ei,SandEi,G分别代表控制单元i的总能量输出、能量输入、能量存储和中间过程的能量生成。

(3)权重数学模型

平均影响因素权重的方法有很多,本文依据熵值法对变量进行权重处理[12]。

式中:ωm,n,Sen,θm,n,N,K和P分别代表变量的标准权重系数、熵值、标准化处理值、变量个数、样本数量个数及控制变量。

(4)控制逻辑模型

图2所示为炭素厂物流、能源管控模块的控制逻辑模型框架图。首先,根据目标控制变量自动采集决定该指标的一级自变量数值,并通过数学模型计算得到目标控制变量的理论值;其次,通过采集目标控制变量实际值,完成理论值与实际值的对比,对于目标控制变量进行评价;然后,根据目标控制变量自动采集影响该指标的二级自变量数值,并与二级自变量数据库中的数据进行偏差计算,同时完成标准化权重系数计算;最后,根据权重计算结果,完成二次优化迭代处理,求得最优解。

图2 物流与能源管控的控制逻辑模型

3 模拟实例研究

根据某铝用阳极企业(产能30万t/a)的生产需求,开发出炭素全流程智能管控平台,并进行模拟应用。通过平台的搭建,意在直击行业现行弊端和痛点,实现炭素厂的高效运营、智能管控和绿色生产。其中,本文以“单耗管理”和“单耗优化分析”为实例模块,进行研究。

3.1 主平台搭建

图3所示为炭素全流程智能管控平台的主界面,其主要由四个子平台搭建而成:数据信息集成平台、生产监督管理平台、智能生产优化平台及后台管理平台。

图3 炭素全流程智能管控平台主界面

数据信息集成平台是炭素全流程智能管控系统的核心基础,其通过灵活、多样的数据接入,打破工厂信息孤岛式的管理模式,并将数据进行采集、筛分、清洗、运算,最终保存在统一的数据库中,为智能管控系统提供多维数据服务;生产监督管理平台旨在数据采集的基础上,为生产管理者提供科学的管理指导,包括指标监控、生产报表及其分析、产品计划、设备检修计划、原料采购计划和产品销售计划都能自动生成,为企业生产提供“一站式”决策支持;智能生产优化平台主要是将企业所迫切需求的核心功能模块集成在这个子平台上,满足企业超出日常生产之外的额外功能要求,集成新的工艺技术和软硬件技术,使该模块成为企业发展的特色亮点和效益增长点;后台管理平台主要是供不同管理者,根据各自权限的不同,查询过程数据和操作记录,并实现远程和手机APP共享功能。

3.2 单耗管理模块搭建

单耗管理模块是基于实时产能和对应能源消耗,通过数学模型,自动计算出产品对应单耗并具备实时显示和区间段显示的功能。模块是建立在对不同车间所消耗能源介质系统梳理的基础上搭建起来的。本节以煅烧车间中的生石油焦单耗分析为例,对单耗管理模块进行功能和使用说明。

图4为煅烧车间生石油焦单耗查询图,从图中可以查询到生石油焦在一定时期(可调)内的日消耗量和单台罐式炉消耗量,并且从趋势图中可以清晰的看到生石油焦在这段时期内的变化趋势,从而为后续的优化分析做好基础。

图4 生石油焦单耗查询图

3.3 能源单耗优化分析模块搭建

通过单耗管理模块,完成了炭素厂能源介质的流量、消耗量和单耗量的查询功能,为指导、优化生产,形成智能反馈自循环控制回路,在智能生产优化子平台上开发出了能源单耗优化分析模块。该模块根据控制的目标单耗,自动采集影响该指标的二级自变量数值,并通过与标准数据库中的单耗标准值做对比,对于超标数值进行影响因素分析,并按照标准权重系数计算数学模型,对超标影响因素按照关联影响程度大小进行排序。本节以煅烧车间中的生石油焦单耗优化分析为例,对能源单耗优化分析模块进行说明。

图5为生石油焦单耗优化分析图,从图中可以看到在一定时期(可调)内单台罐式炉日石油焦用量的统计及与数据库中正常区间值的对比。针对石油焦单耗的影响因素,对二级自变量在同样时期内进行数值自动采集并显示。根据石油焦单耗影响因素在同段时期内的数值,追踪到对应日期石油焦单耗偏高的原因,并对多种原因进行权重分析,得到优化结论。

图5 生石油焦单耗优化分析图

3.4 应用效果分析与预测

通过炭素全流程智能管控平台的搭建,实现了智能化炭素厂数字化、可视化、模型化、自动化和集成化的要求。同时,通过智能化平台搭建与物流、能源管控的结合,实现了对炭素厂物流与能流运行和消耗过程的分析、优化、调度、预测和决策等智能化控制功能。

同时,由于铝用阳极单位产品综合能耗中实物能耗占60%~80%,过程能耗占20%~40%。所以,预计通过炭素全流程智能管控平台的引入,会给企业节约原料消耗成本1%左右、能源消耗成本10%~15%,为企业节能降耗的同时,带来巨大的经济效益。

4 结语

(1)炭素全流程智能管控平台的搭建可有效解决预焙阳极生产中,存在的高能耗、低自动化水平等问题。

(2)炭素全流程智能管控平台是基于MES系统基础上的二次开发,将人工智能移植到日常生产操作中,节省人力成本。

(3)耦合物质流与能量流的模型搭建,有效解决了预焙阳极生产过程中多介质、多因子、非稳态交错存在的复杂问题。

(4)单耗管理模块和能源单耗优化分析模块的搭建为后续开展智能决策工作提供了理论基础,并具有较大的理论指导意义。