基于可编程逻辑控制器的留置针自动熔头系统的设计

张化强,王韶龙,李新东,程智超,布俊豪

河南驼人医疗器械研究院有限公司智造工程部 (河南长垣 453400)

留置针又称套管针,由穿刺针、穿刺针软管、针柄、止液夹、隔离塞、延长管和肝素帽组成[1-2],主要被用于护理人员对患者的护理过程,可减少护理人员的日常工作量,减轻频繁静脉穿刺给患者带来的痛苦[3-4]。在使用过程中,护理人员需要先将留置针的穿刺针和穿刺针软管一同刺入患者静脉,此过程对穿刺针软管熔头的长度和外形要求极高,既不能过长,又不能过短,且应保证熔头断面整齐无毛刺,穿刺针软管外表面光滑无杂乱纹路[5-6],该要求给留置针的自动化熔头带来了极大的挑战。目前,操作人员多采用单独的熔头装置进行留置针软管熔头,包括熔头模具和加热装置。此种熔头装置自动化程度较低,需要操作人员实时操作,且不具备合格品检测功能,需要后期单独检测,导致操作人员工作量增大,效率变低,不能进行大规模生产[7-8]。

本研究设计的留置针自动熔头系统采用可编程逻辑控制器(programmable logic controller,PLC)实现对留置针的自动熔头生产,并且对留置针的上料、涂覆硅油、熔头、视觉检测及下料等工序进行协同控制,操作人员只需将摆盘装好待熔头的留置针产品放于自动上、下料设备中,由熔头系统的机械手实现自动上料功能,进而完成对留置针熔头、检测等一系列工序。该熔头系统极大地提高了留置针生产的自动化程度,节约了人力成本;此外,该系统配备视觉检测系统,可甄别不良品并对不良品单独下料,减少了后期检测人员的工作量,进一步提高了生产效率。

1 系统的工作原理

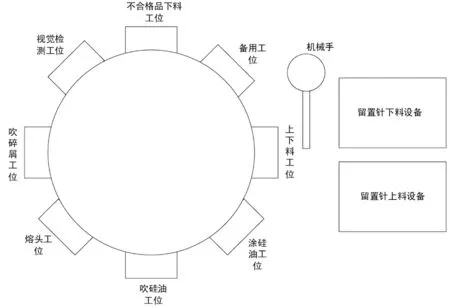

留置针自动熔头系统采用的是转盘式设计,可实现连续生产,且转盘式结构设计紧凑,可最大限度地利用生产空间。系统的整体结构见图1,如图所示,转盘上设有8个工位,每个工位上可放置6个产品,当进行留置针熔头时,共包含8个生产工序,分别为留置针上料、涂覆硅油、硅油吹干、熔头、碎屑吹除、视觉检测、残次品下料及合格品下料。该系统采用PLC 进行控制,可控制各个工位的运行,且PLC 适应多数工业生产,具有极高的稳定性[9-10]。

图1 留置针自动熔头系统的整体结构

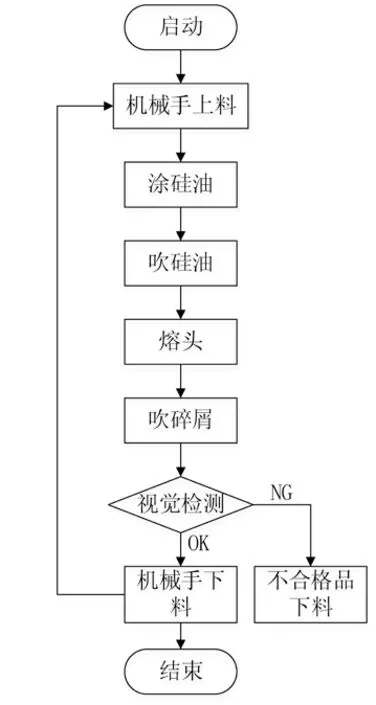

留置针自动熔头系统的主要生产工序为机械手从上料设备的托盘上夹取6支留置针放于熔头系统的工位上,然后转盘转动,对工位上的留置针进行涂硅油,使熔头时固定针能够插拔顺畅,不至于损坏产品;待硅油涂完后,转盘转动至下一工位,将表面和内部多余的硅油吹去,然后进行熔头;熔头时,固定针穿入留置针软管内,采用高频加热对熔头模具进行加热,将留置针在模具中加热,然后转动固定针,切除顶端多余的熔头部分,转盘转到下一工位,吹去留置针软管端部的碎屑,接下来进行视觉检测,检测留置针的熔头效果,对不合格品进行标记,在下一工位将不合格品下料,最后在下料工位,机械手夹取合格品放于上、下料设备的产品托盘上,留置针的熔头工序结束。在自动运行时,各个工位同步运行,保证留置针熔头系统以最大的效率进行生产。系统的工作原理见图2。

图2 留置针自动熔头系统的工作原理

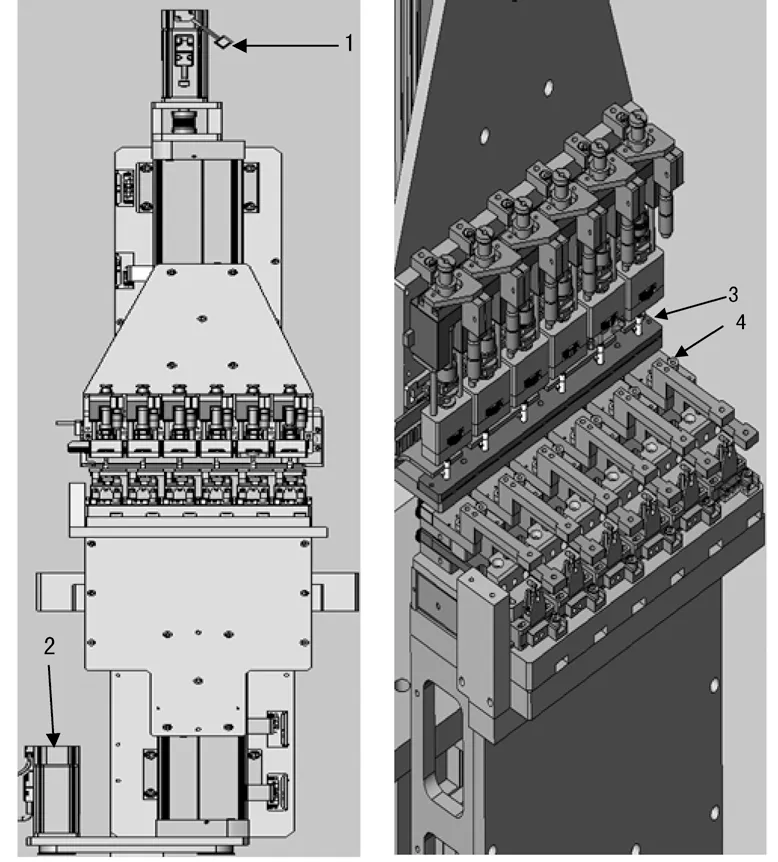

熔头工位的结构设计见图3,如图所示,当有料的工位转动至熔头工位时,向PLC 发出信号,PLC 接收到信号后启动熔头工位的高频熔头主机,对熔头模具进行预热,将6个工位模具的温度升至预设温度;同时,由电机带动模组将固定针穿入留置针软管内,此时,底部伺服电机带动熔头模具上升,对软管进行熔头,完成后进行冷却,冷却方式为水冷却和吹气冷却,冷却完成后,由气缸带动齿条及齿轮,使固定针转动,由于针顶部为整齐的平面,转动后会将软管的头部切除,之后上、下两个电机复位,熔头工序完成,转盘继续转动。

图3 熔头工位的结构设计图

2 系统的软件实现与分析

留置针自动熔头系统的软件部分主要涉及PLC 程序编写及触摸屏操作界面设计。PLC 具有极高的稳定性和可靠性,可适应较复杂的工艺生产流程,本研究选用欧姆龙的PLC 实现对系统的软件设计;此外,在工业生产中,需要对生产设备进行操作控制,常采用触摸屏实现人机交互,此次采用威纶通的触摸屏实现对系统的操作界面设计。触摸屏操作界面包括主界面、各工位手动调试界面、单工位测试界面、报警界面及生产统计界面等,可通过点击不同的界面控制对应的装置进行动作。

留置针自动熔头系统的主界面见图4,如图所示,主界面主要显示熔头系统运行状态、运行时长及生产状况;此外,可在该界面进行生产变更,更改产品型号、批号及班次。操作人员可通过主界面直观地了解熔头系统的整体运行状况和生产产品的质量,且可通过主界面跳转至其他界面进行操作。

图4 留置针自动熔头系统的主界面

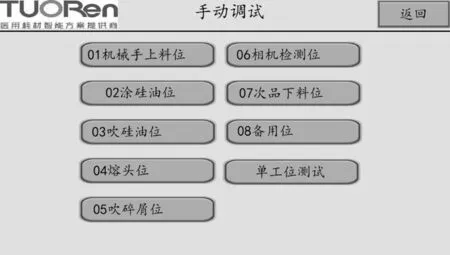

留置针自动熔头系统的手动调试界面见图5,如图所示,该界面的设计是为了对各个工位进行分别调试,选择相应的工位进入各工位的手动界面,可对工位中的每个气缸、电机进行单独控制动作,方便调试;点击界面右上角“返回”按钮可回到系统主界面。

图5 留置针自动熔头系统的手动调试界面

留置针自动熔头系统的单工位测试界面见图6,如图所示,该界面设有熔头系统各个工位单循环按钮,按下工位运行按钮,对应的工位将单独运行,与其他工位不相干涉,当各个工位均处于原位状态时,即对应工位的指示灯亮起时,可操作转盘电机转动。

图6 留置针自动熔头系统的单工位测试界面

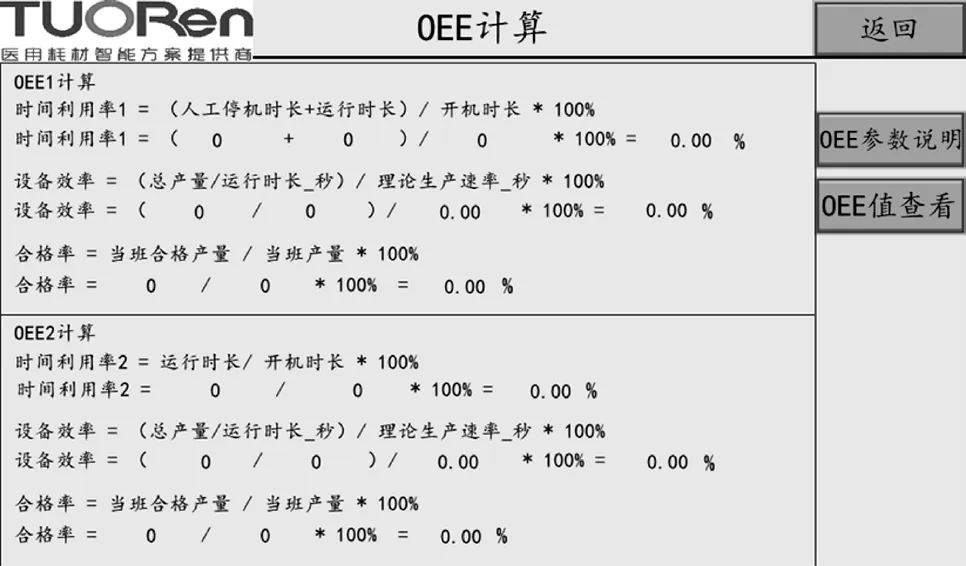

留置针自动熔头系统的实时OEE 界面见图7,OEE 即自动化系统综合效率,是实际生产能力与理论生产能力的比值,可直观地体现一台自动化系统的实际运行效率[11]。

图7 留置针自动熔头系统的实时OEE 界面

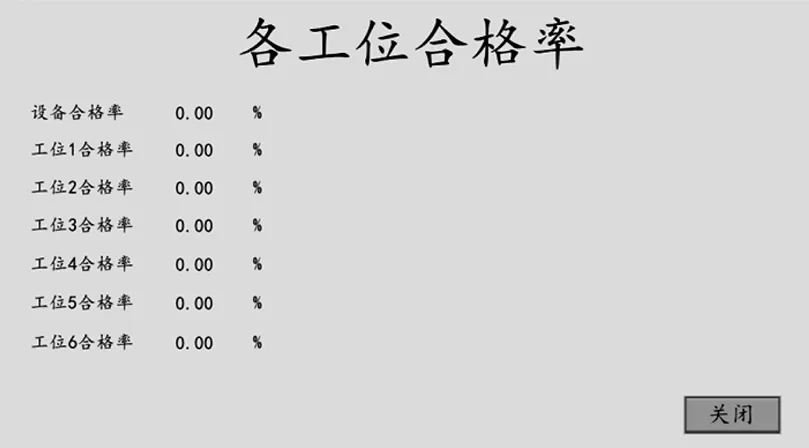

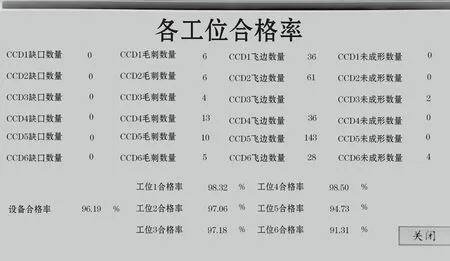

留置针自动熔头系统的实时合格率界面见图8,如图所示,该界面可直观地显示熔头系统的整体合格率和6个工位各自对应的合格率,若运行中系统的合格率降低,则可通过该界面了解到造成合格率降低的原因,便于进行调试改善。

图8 留置针自动熔头系统的实时合格率界面

3 系统的熔头效果

留置针自动熔头系统采用的熔头原理为高频熔头技术,通过高频熔头主机产生高频电流,对熔头模具进行加热,且6个熔头模具配有单独的温控系统,可分别控制模具的温度,以保证熔头效果。对模具进行加热后,留置针软管进入模具,熔头后迅速进行冷却,使软管头部快速成型,然后旋转芯棒将软管头部熔头封闭部分切除,使剩余的软管长度符合产品规定的要求。

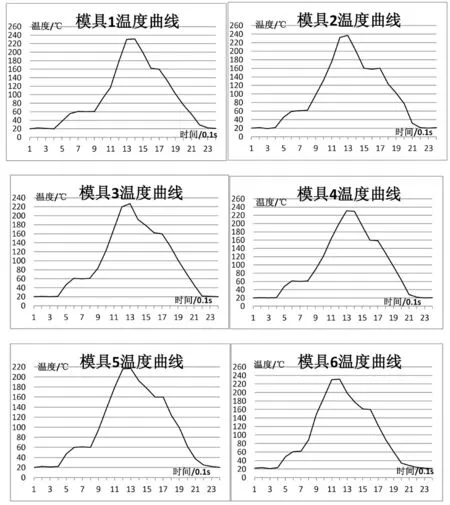

6个熔头模具的温度曲线见图9,如图所示,熔头系统停机时模具温度在20 ℃左右,接近车间的环境温度,开机后,加热系统启动,预热至60 ℃,待产品到达熔头工位,模具开始加热,温度迅速升至230~240 ℃(每个模具熔头效果最好的温度不同,可通过各自的温控器进行调节),升温完成后,对产品进行熔头,熔头0.1~0.2 s 后开始第1次冷却,冷却方式为水冷却和吹气冷却共同冷却,提高冷却速度,待冷却至切割温度时(切割温度在160 ℃左右),产品内的芯棒转动,将产品头端切断,留下合适的软管长度,切割完成后,模具迅速降至室温,熔头工序完成[12-13]。

图9 熔头模具的温度曲线

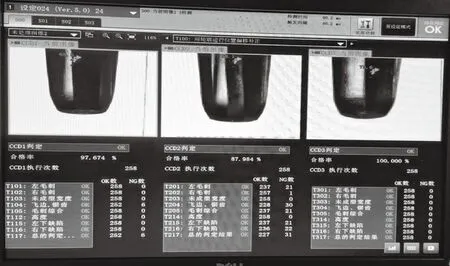

视觉检测的实时图像见图10,如图所示,每个产品均有对应的相机摄像头进行视觉检测,产品的检测项主要包含穿刺针软管长度、切割边缘整齐度、有无飞边毛刺及切割边缘宽度,可通过显示屏直观地观察产品合格与否及出现不合格品的原因,便于操作人员进行调试。

图10 视觉检测的实时图像

各个工位的实时合格率见图11,如图所示,可通过触摸屏查看各熔头工位的合格率,并对合格率较低的工位进行调试;通过观察图中的合格率,发现各个工位的合格率均在90%以上,系统的整体合格率在96%以上,表明该熔头系统在实际生产中具有较高的合格率,可极大地提高生产效率,改善产品的统一性。

图11 各个工位的实时合格率

4 小结

本设计实现了留置针上料、熔头、检测及下料的全自动生产,采用转盘形式进行工位循环,保证了生产效率;运用高频熔头技术进行留置针软管熔头,精确地控制熔头温度和时间,提升了熔头效率和熔头合格率,节约了生产所需的人力成本;熔头完成后采用摄像头进行视觉检测,检测精度高,速度快,可快速、准确地甄别不良品,并实时显示检测数据,便于操作人员进行调试,同时,视觉检测减少了人工检测的工作量;最后采用机械手臂进行产品上、下料,实现了精确上、下料。总之,本研究设计的留置针自动熔头系统可提高留置针熔头生产效率和合格率。