简统化接触网腕臂结构动力学特性分析

罗 健,张 琦

0 引言

随着列车速度不断提升,受电弓通过时接触网腕臂结构(腕臂和定位装置)受到的冲击和产生的振动愈发严重。腕臂和定位装置的性能不仅影响列车的运行安全,还影响弓网受流质量[1~3]。目前,国内外许多研究者将腕臂结构简化为铁木辛柯梁[4]或管单元[5,6],分析了多种腕臂结构在多种载荷作用下的位移、应力分布特性,或建立腕臂结构的参数化模型,研究腕臂结构的静力学和动力学特性。但目前的力学分析主要在静力学校核方面,研究工况多为静止状态,或稳定载荷情况,忽视了弓网接触过程的动力学响应,且少有采用三维实体模型对腕臂结构进行仿真计算。

本文以高速铁路传统铝合金腕臂结构和简统化腕臂结构为研究对象,利用有限元计算软件开展腕臂结构动力学分析,主要包括模态分析、谐响应 分析和瞬态动力学分析[7~10]。通过对比两种腕臂结构的动力学特性,验证简统化腕臂结构的优越性,为简统化腕臂的实际应用提供理论支持。

1 简统化腕臂结构设计和建模

传统铝合金腕臂结构零件多、紧固件多,且形式多样,不便于制造、施工及运营维护。新时代高速铁路发展对接触网性能要求不断提高,以简统化为核心理念,设计了一种结构简化、零件集成的高服役性能接触网腕臂和定位装置。该装置采用“弓形非限位定位器+刚性固定定位管”取代“直形限位定位器+柔性悬吊定位管/刚性固定定位管”;采用组合承力索座、组合定位环等零件,大幅减少零件数量;采用锻造工艺取代铸造工艺,提高了零件的抗拉强度和韧性[4,11~13]。

在ABAQUS有限元计算软件中建立传统腕臂结构和简统化腕臂结构的有限元模型,将简统化腕臂结构模型划分为76 168个单元,96 072个节点。材料属性按照6082铝合金进行设置,其弹性模量E= 70 000 MPa,泊松比为0.3,质量密度为2 750 kg/m3。

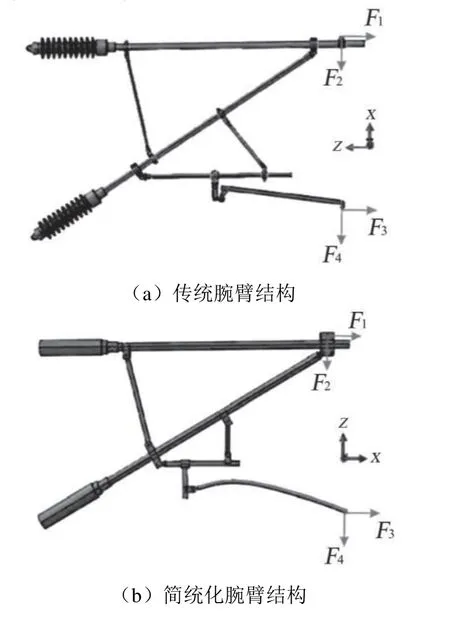

参照OCS-3技术条件要求[14],采用最大工作载荷加载于腕臂结构,具体加载方式:在承力索座处施加水平载荷F1、竖直载荷F2,定位器线夹位置处施加水平载荷F3、竖直载荷F4。传统及简统化腕臂定位装置模型及具体加载情况如图1所示。

图1 模型及载荷施加位置

2 腕臂结构动力学分析

2.1 模态分析

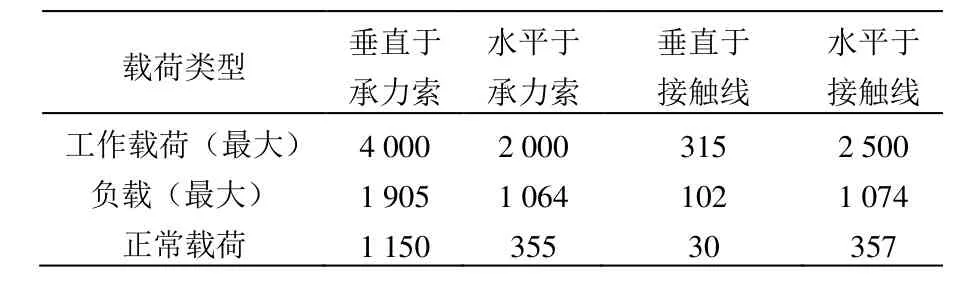

由于腕臂结构在运行过程中会承受不同大小的工作载荷,不同的载荷条件下机械结构会表现出不同的动态特性,因此需要利用模态分析了解结构的共振区域,为结构设计提供指导,并进一步开展瞬态分析、谱分析。进行模态分析时一般只分析与工作频率接近的固有频率。经有限元离散后结构的运动方程为

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;为节点加速度向量;为节点速度向量;x为节点位移向量;F(t)为节点载荷向量。

基于模态分析探究结构固有特性的过程中,无外界激励作用,即F(t) = 0。阻尼矩阵C的取值一般为0,运动方程可简化为

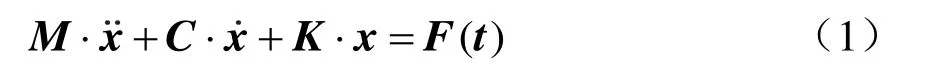

对简统化及传统腕臂结构在无预应力及3种不同预应力情况下进行模态及后续动力学分析,参照OCS-3技术条件要求[14],载荷组合如表1所示。

表1 腕臂结构工作载荷 N

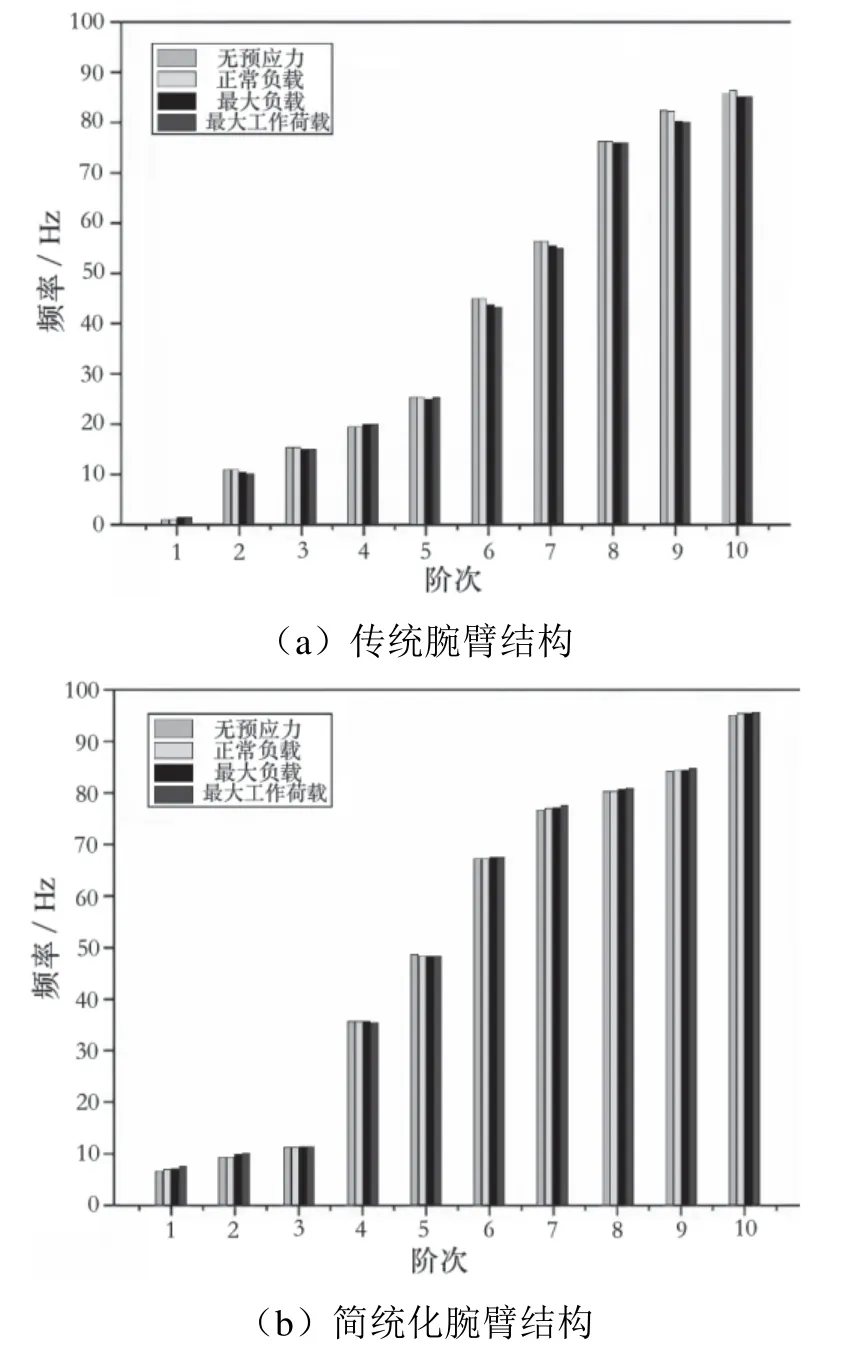

通过ABAQUS模态分析,分别得到两种腕臂结构在4种不同预应力下的固有频率,如图2所示,可以看出4种不同预应力下的各阶固有频率相近。

图2 4种不同预应力下腕臂结构前10阶固有频率

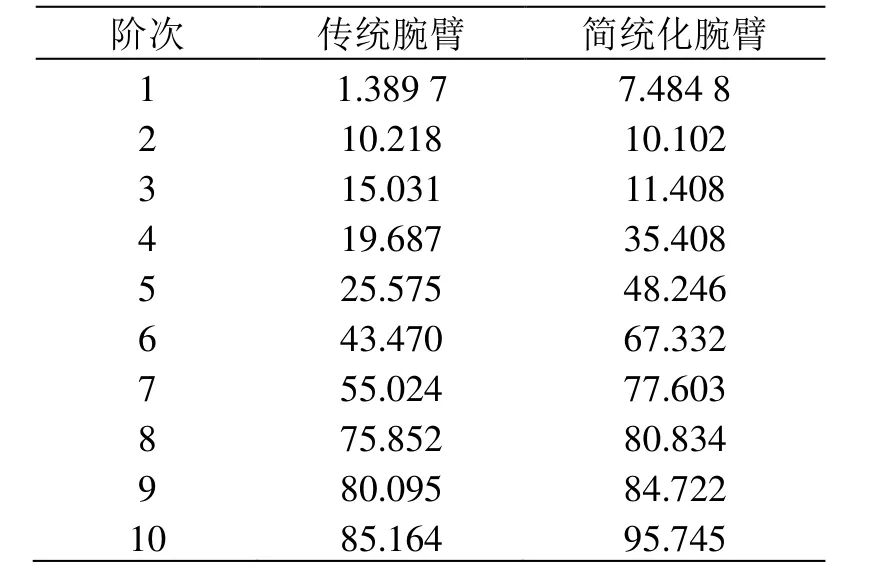

两种腕臂结构在最大工作载荷作用下的前10阶固有频率如表2所示。

表2 腕臂结构在最大工作载荷作用下前10阶固有频率 Hz

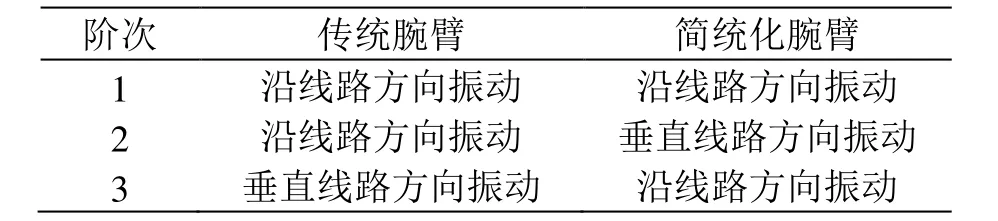

由于接触网系统在实际工作过程中呈现为低频振动,因此选择分析腕臂结构中较低阶次(前3阶)的振型。简统化和传统腕臂结构前3阶模态振型特征如表3、图3所示。进一步将使用谐响应分析法判断结构是否在共振区内。

表3 腕臂结构前3阶模态振型特征

图3 两种腕臂结构前3阶模态振型

2.2 谐响应分析

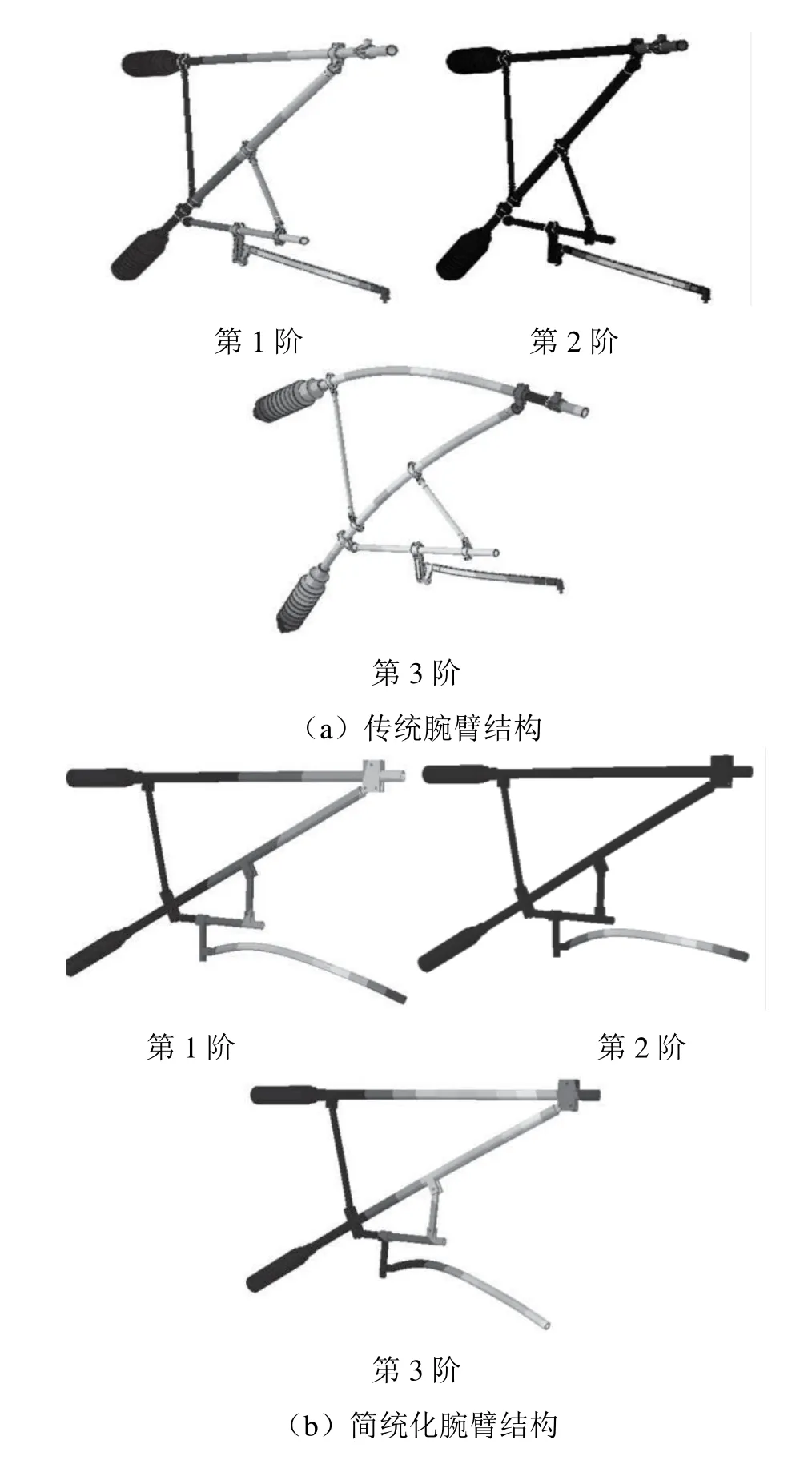

结构计算中通常基于谐响应分析计算结构在给定频率范围内的响应,从中得到响应值,即共振点。在接触网系统中,接触网和受电弓的平均接触压力为120 N,且抬升力为周期载荷。将接触压力作用点设置在承力索座上,结构阻尼比为0.015。

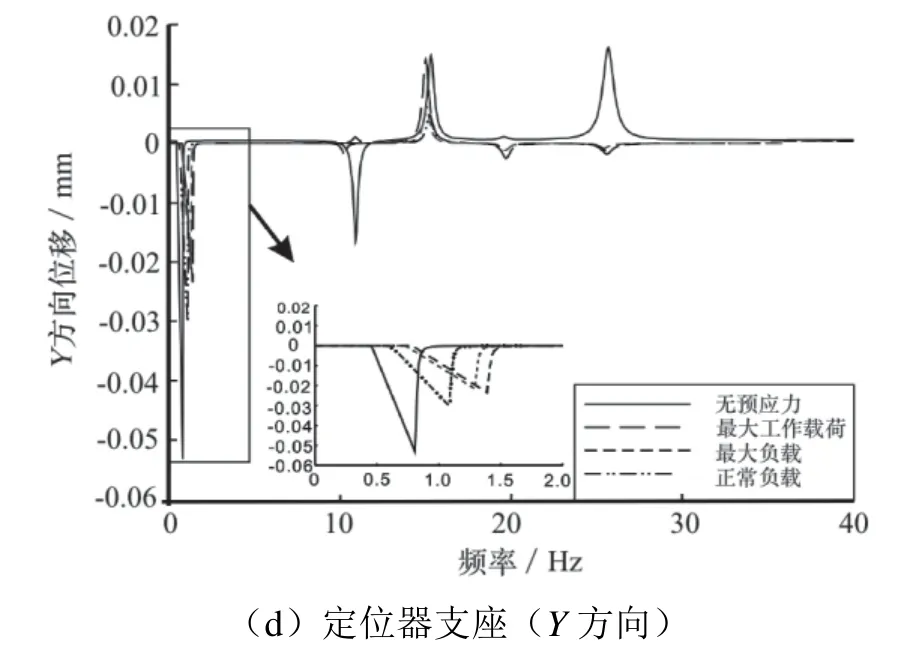

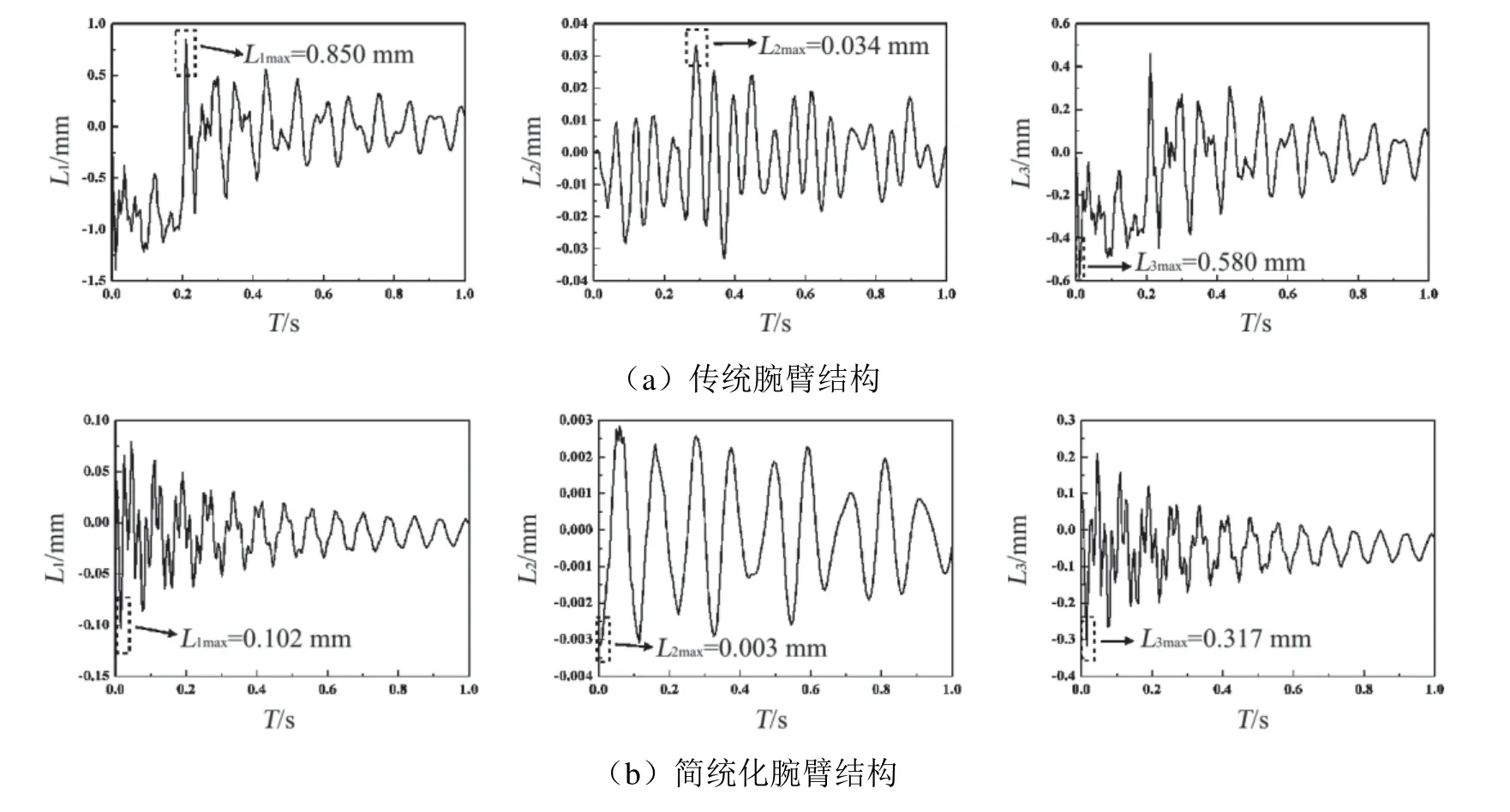

根据腕臂结构位移分析结果,分别选取承力索座和定位器支座上某一节点作为数据的提取点,得到传统腕臂不同预应力下观测点处的谐响应位移曲线,如图4所示。由图4(a)、图4(b)可知,在任何预应力情况下,沿X方向(垂直)的振动幅值都会在第3阶模态频率处达到最大,此时的频率约15 Hz,大于接触网系统约1 Hz的激励频率,因此腕臂结构不会在垂直方向上产生共振。沿Y方向(顺线路)的谐响应位移曲线见图4(c)、图4(d),无预应力时,承力索座处的最大位移出现在约10 Hz频率(第2阶模态),定位器支座处在第1、2、3、5阶模态时出现较大位移(Y方向)。结果显示,传统腕臂结构定位器支座位移较大处为第1阶模态位置,频率为0.8 Hz(接近外界激励频率1 Hz)。

图4 传统腕臂谐响应位移曲线

由谐响应分析结果发现,传统腕臂结构在外界存在预应力时的振动特性结果较为符合实际。虽然在该种外界情况下得到的第1阶模态频率约为1 Hz,与接触网系统激励频率相近,但是其位移幅值较低,引起腕臂结构振动的概率极低。

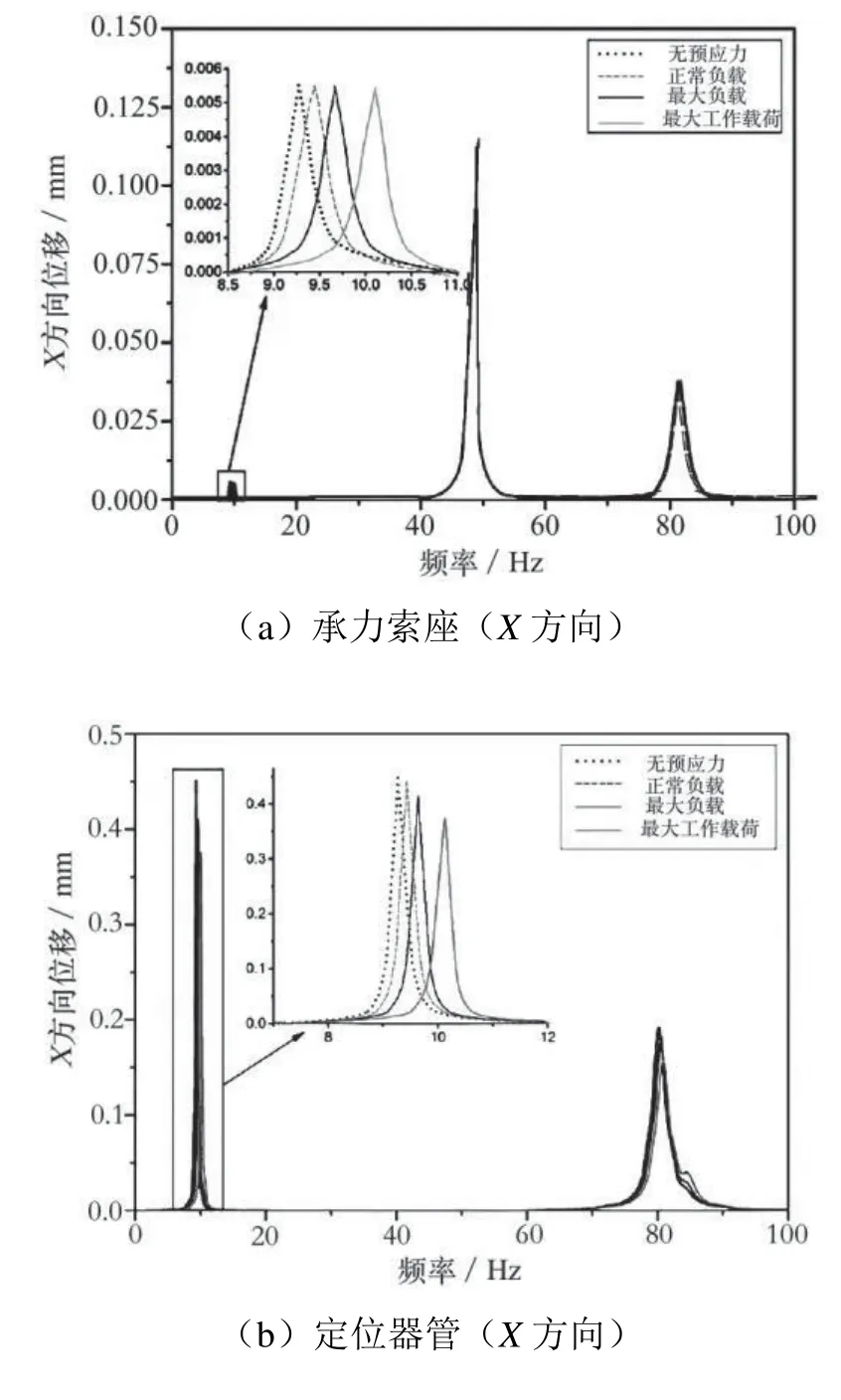

对简统化腕臂结构采取同样的方式进行谐响应分析,分别选取承力索座和定位器管末端某一节点作为数据观测点,观察最大载荷作用下简统化腕臂结构的谐响应位移曲线,结果如图5所示。接触网系统振动形式主要表现为低频颤振,因此主要观察低频段波形数据。

图5 简统化腕臂谐响应位移曲线

由图5(a)、图5(b)可以看出,4种不同工作载荷作用下承力索座和定位器管末端沿X轴方向的振动均在第2阶模态频率处(约9.5 Hz)产生最大位移。观察图5(c)、图5(d),在第1阶(约6.5 Hz)、第2阶、第3阶(约11 Hz)模态处均存在沿Y轴方向(沿线路方向)的振动,但其幅值较低,并不能引起腕臂结构沿该方向的较大位移。观察图5(e)、图5(f),在第2阶模态处产生沿Z方向(垂直线路方向)的最大位移,该波形与图5(a)、图5(b)相似,但振动幅值有所增加,承力索座处振幅增加0.004 5 mm,约为X轴方向幅值的2倍,定位器管末端振动幅值增加约1.5 mm。对比传统腕臂结构的谐响应位移曲线,简统化腕臂结构在承力索座沿X、Y、Z轴方向和定位器管末端沿X、Z轴方向上产生共振的频率略微降低,但在传统腕臂结构出现位移较大处(定位器管沿Y轴方向)的共振频率大幅增大,从而避免腕臂结构沿该方向产生共振。

2.3 瞬态动力学分析

瞬态动力学分析可以确定结构在稳态载荷、瞬态载荷和简谐载荷的任意组合作用下随时间变化的位移、应变以及应力等。

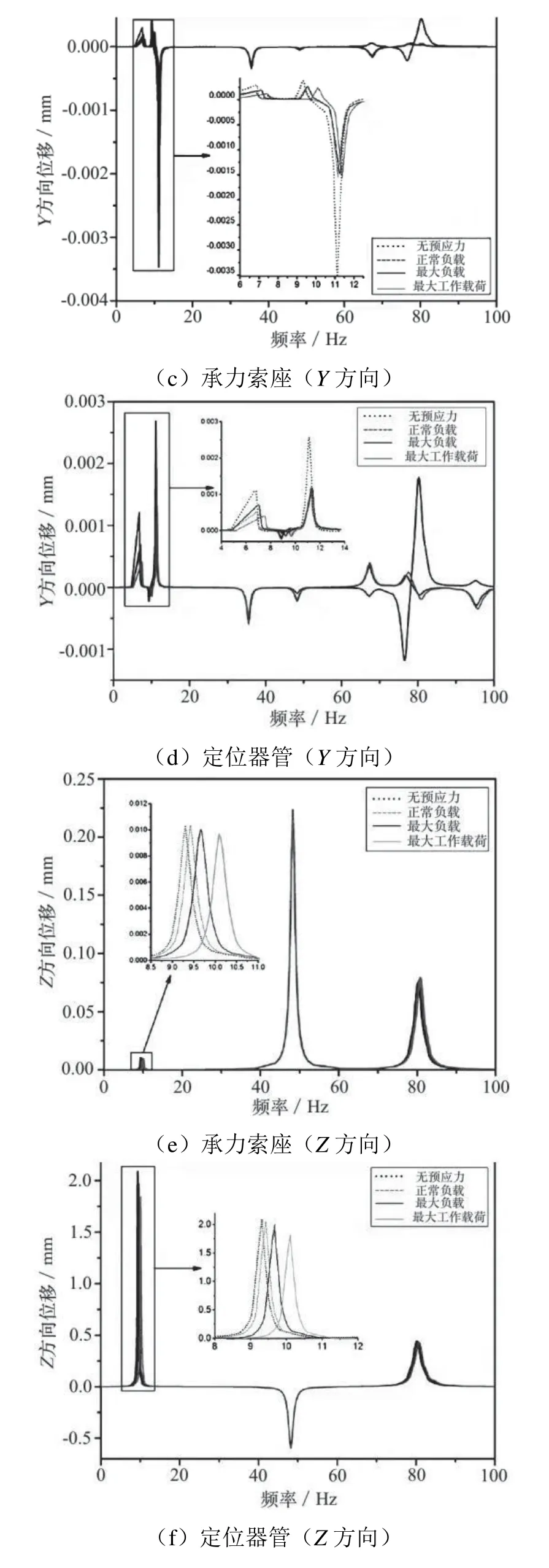

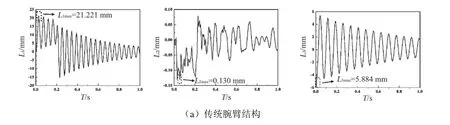

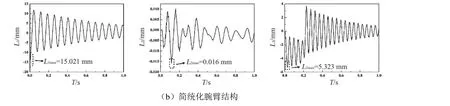

使用ABAQUS中的Explicit功能,能够求解两种腕臂结构在最大工作载荷情况下的瞬态动力学响应。根据两种结构的模态,设定分析步长(时长)为1 s,时间增量为0.005 s。为更直观比较两种腕臂结构的瞬态动力学特性,提取承力索座处和定位器支座处的位移时间曲线,结果如图6和图7所示,L1、L2和L3分别表示垂直于地面方向、沿线路方向和垂直于线路方向位移。从图中可以看出,位移随时间大致呈正弦波形,且振幅逐渐减小。比较传统腕臂结构3个方向的位移不难发现,垂直地面方向的位移量相对较大,沿线路方向的位移量相对较小,即弓网瞬间接触时,腕臂结构沿竖直方向产生较大的振动。实际运行过程中,竖直方向的振动会影响弓网的受流性能,位移过大将增加离线和滑板异常磨损的风险。比较传统腕臂结构和简统化腕臂结构的位移时间历程曲线可以看出,简统化腕臂结构在3个方向上的位移量要小于传统腕臂结构,即在3个方向上的位移量总体优于传统腕臂结构,因此运行过程更加平稳,弓网受流质量更高。

图6 两种腕臂结构承力索座处位移时间历程曲线

图7 两种腕臂结构定位器支座处位移时间历程曲线

3 结论

采用有限元分析法对传统腕臂结构和简统化腕臂结构开展了动力学分析,得出主要结论如下:

(1)从模态分析得知,简统化腕臂结构固有频率远高于接触网系统低频颤振频率,即不容易发生共振现象;

(2)谐响应分析结果表明,弓网稳定接触过程中,传统腕臂结构定位器支座位移较大处的频率为0.8 Hz(接近外界激励频率1 Hz),而简统化腕臂结构位移较大处的频率远大于1 Hz,产生共振的可能性很小;

(3)瞬态动力学分析结果表明,弓网接触瞬间简统化腕臂结构产生的位移小于传统腕臂结构,弓网运行过程更加平稳、受流质量更佳。