半厚度Z-pin植入对层合板弯曲性能的影响研究

严 斌,陈汉元,周 举,代 悦,刘维伟

(1. 西北工业大学,西安 710072;2. 中国航发贵阳发动机设计研究所,贵阳 550081;3. 西安理工大学,西安 710048)

复合材料层合板是由性能不同或相同的单层板黏合而成的一种多层层合结构,在载荷作用下各单层板的变形情况不同,但通过黏结构成一整体协调变形,各层之间由于必须相互变形协调而存在层间应力分布[1],因此分层破坏是复合材料层合板主要的破坏形式之一。目前,Z-pin层间增强技术是一种相对较为成熟、可靠的复合材料层间增强方式,可显著提高层合板的层间强度,抗分层性能及抗冲击损伤容限[2]。现阶段Z-pin技术已获得一定的实际工程应用。在国外,洛克希德·马丁公司将Z-pin技术应用到了机翼盒段试验[3];F-35战斗机和C17重型运输机上也使用了Z-pin技术[4]。在国内,一些新型号的航空航天飞行器也在积极应用Zpin技术。

Chang等[5]研究了Z-pin直径与体积植入密度对试件弯曲性能的影响,研究表明试件弯曲强度随直径、体积植入密度的增加而线性降低,其原因为Z-pin植入后造成试件增厚,增厚导致面内纤维体积含量降低,进而造成弯曲强度下降。而试件弯曲模量并不受直径和体积植入密度影响,部分试件的模量甚至略微提升。Knopp等[6]研究了湿热环境变化对Z-pin增强复合材料层合板的弯曲性能的影响,研究表明湿热环境的变化会显著降低试件弯曲强度,但湿热环境的变化对试件弯曲模量的影响一般。Grassi 等[7]研究表明Z-pin增强层合板面内强度、模量的损失也与其铺层顺序有关,单向铺层顺序对面内性能的降低最大。此外,层合板铺层中减少0°铺层的使用,面内性能的降低也会随之减少。Yasaee等[8]通过研究植入长度分别为2mm、4mm和8mm的Z-pin对层合板抗疲劳性能的影响发现,层合板的Ⅰ型疲劳强度随着Z-pin长度的增加会先增大到某一阈值,后续再增加Z-pin长度,疲劳强度不会有增加。相比未增强试件,植入深度为2mm的Z-pin增强试件的Ⅰ型疲劳强度增加了约3倍;相比未增强试件,植入深度为4mm的Z-pin增强试件的Ⅰ型疲劳强度增加了约8倍。Yasaee等[9]研究了不同长度的Z-pin植入到多种铺层顺序的层合板中的性能表现,研究表明,长Z-pin对层合板层间性能提升效果更好。此外,Z-pin长度对其桥联机理、失效形式及耗能机制等有着重要影响。

目前,在Z-pin植入变厚度的复杂曲面构件时,由于构件厚度存在变化,故多采用依据构件厚度梯度简单分区进行Z-pin植入。构件厚度的变化是连续的,但分区的变化是不连续的,这会造成在各分区的过渡区域内极易出现Z-pin长度小于构件厚度,难以达到全厚度植入的要求。此外,构件在固化后会由于Z-pin的植入而发生增厚现象,各分区间的过渡区域内Z-pin多为半厚度植入,因此有必要开展Z-pin半厚度植入对构件力学性能的影响研究。

针对Z-pin增强复合材料层合板弯曲性能的研究,大多集中在全厚度Z-pin植入条件下层合板的性能表现,对半厚度Z-pin植入条件下层合板的弯曲性能少有研究。本研究通过三点弯曲试验研究了在半厚度Z-pin植入条件下Z-pin材质、直径和加捻状态对层合板弯曲强度、模量以及屈服行为的影响。此外,还记录和分析了Z-pin增强组试件的失效模式,对Z-pin植入工艺的设计以及改进工作有指导意义。

1 试验与试件制备

1.1 材料与试验件

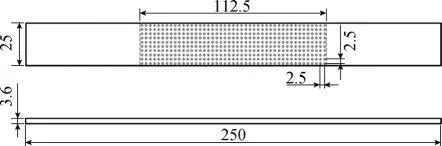

参照美国标准ASTM D7264/D7264M-15三点弯曲试验标准[10],设计了图1所示的弯曲试验件,空心圆代表Z-pin,含空心圆的区域为Z-pin待植入区域。层合板使用T800碳纤维/Epoxy预浸料(Hexcel公司),铺层顺序[0/45/0/-45]3s,层数为24。

图1 三点弯曲试件尺寸(mm)Fig. 1 Size of three point flexural specimen(mm)

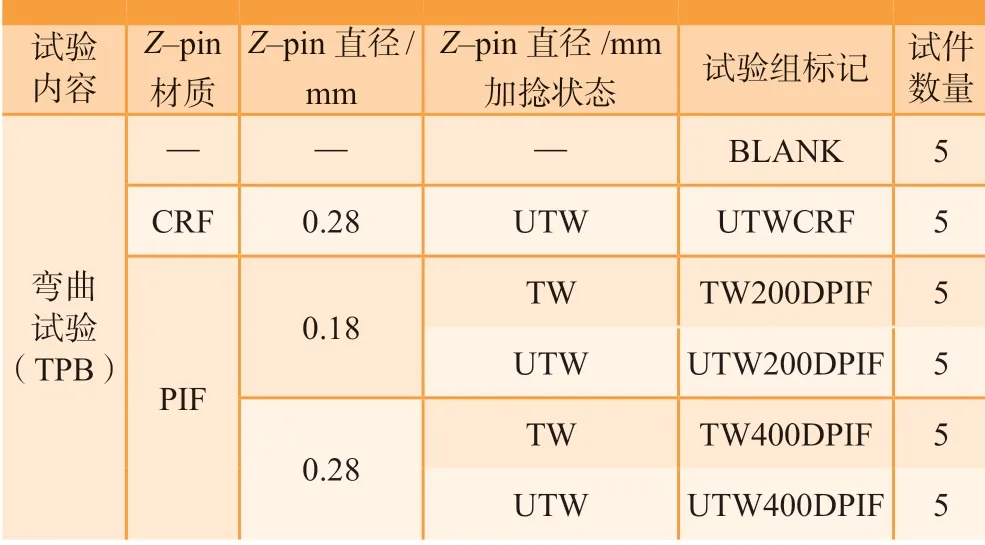

Z-pin由纤维和环氧树脂共胶接(Co-bond)制成,纤维的材质为T300碳纤维(山东光威公司)和聚酰亚胺纤维(江苏奥神公司),环氧树脂为WSR6101(无锡树脂厂)。依据文献[11]的研究对部分聚酰亚胺纤维Z-pin进行了80捻/m加捻处理。Z-pin间距取2.5mm×2.5mm,以矩形排布的方式进行Z-pin半厚度植入(简称短Z-pin),并规定0°纤维方向为沿层合板长度方向,试验方案的设计如表1所示。

表1 试验件Z-pin规划Table 1 Programming of Z-pin for specimen

表1中CRF为碳纤维(Carbon fiber),PIF为聚酰亚胺纤维(Polyimide fiber);TW为加捻(Twisted);UTW为不加捻(Untwisted);聚酰亚胺纤维Z-pin规格有200D和400D两种,对应直径分别为0.18mm(简称小直径,下同)和0.28mm(简称大直径,下同),BLANK为未增强对照组试件。

1.2 试验件制备

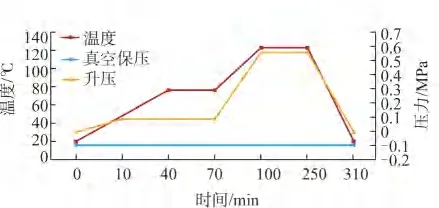

“半厚度”Z-pin植入的概念来源于Yasaee等[12]的研究中,目前针对半厚度Z-pin植入工艺分为三大层分别铺叠,如图2所示。中心C层为要植入Z-pin的层合板子层,上、下子层A和B无需植入Z-pin,待C层植入完Z-pin后和A、B层拼合成一个整体层合板,形成半厚度植入Z-pin层合板,此时会形成两个结合界面X和Y。半厚度植入Z-pin后,要求Z-pin所处的位置应对称于复合材料层合板中性面,即Z-pin上端至复合材料层合板上表面的距离等于其下端至下表面的距离,都为1/4个层合板总厚度。所有试件按照图3所示的固化工艺路线进行固化成型,采用二次升温、升压以便让树脂充分流动,填充在铺叠工序中引入的气泡排出后留下的孔隙,以及有足够的时间发生固化交联反应。

图2 短Z-pin增强层合板试件制备示意图Fig.2 Sketch of manufacturing specimen with short Z-pinned laminates

图3 试验件固化工艺路线Fig.3 Curing process route of laminates

1.3 弯曲性能试验

试验环境设置及试件预处理严格按照三点弯曲试验标准[10]进行操作。所有试件侧面统一涂白,侧面中轴线处划线标记,方便后续目视观察。试验机支座为梯形固定支座,使用半圆形固定加载头,采用位移控制方式进行加载,加载速度为2mm/min,当弯曲载荷骤降超过20%即认为试件发生失效,试验中止、卸载。

2 试验结果及分析

2.1 试件失效模式

对照组试件的失效模式主要是分层破坏,分层破坏沿层合板面内方向和厚度方向广泛存在,从加载压头处开始,分层扩展长度随着分层位置的下移而变短。试件下表面的子层板内的纤维发生了拉伸断裂,子层板的拉伸断裂会加重分层破坏的发生。但Z-pin增强试件的失效模式与对照组试件有所不同,如图4所示。可知整体上增强试件也出现了分层破坏,但分层裂纹主要集中在中心增强层和上、下子层的界面结合处(界面X、Y处)。此外,小直径Z-pin增强组试件分层裂纹扩展较为严重,但萌生裂纹数量较少。大直径Z-pin增强组试件裂纹扩展相对一般,但萌生裂纹数量较多,表现出明显的多条裂纹萌生扩展。

图4 试件的典型失效模式Fig.4 Typical failure modes of specimens

2.2 试验结果分析

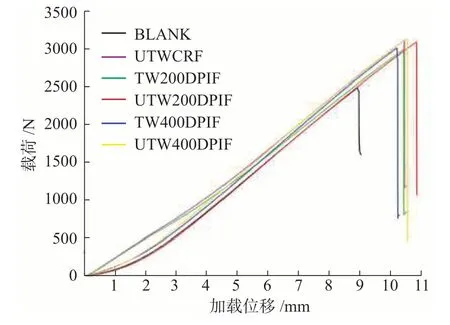

挑选出各组组内的典型破坏试件,绘制载荷-位移曲线,如图5所示。可知,短Z-pin增强试件与空白试件在失效之前均未表现出屈服现象,各增强组试件间的峰值载荷、失效挠度值基本无差异,这说明短Z-pin的直径、材质以及加捻状态对试件弯曲强度、模量的影响甚微。试件界面X、Y处存在初始缺陷,界面X、Y分层后会诱发其他子层间发生分层,分层损伤主导了弯曲过程中试件的损伤失效,但中心层内的Z-pin通过发挥桥联作用,在一定程度上延缓了试件的分层损伤,故增强组试件的峰值载荷与失效前容伤位移均高于空白试件。部分试件载荷-位移曲线起始段出现了明显的趾尖区域(表现为曲线下凹),这是由于橡胶垫是超弹性变形材料,其应力-应变曲线起始段就是非线性的。此外,由于试件装夹松弛等因素也会造成趾尖区域的出现,趾尖区域的出现是添加橡胶垫和试件装夹综合作用的结果。为获得正确的弯曲模量和失效时的挠度,要对趾尖区进行补偿,补偿的方法是将曲线线性段过曲线拐点延长找到在X轴上的正确零点,后文中相关计算结果均已考虑了上述趾尖区的补偿。

图5 各组试件载荷-位移曲线Fig.5 Load-displacement curve of each group of specimens

2.3 弯曲性能计算

依据三点弯曲试验标准[10]中的计算公式,对各组试验件的弯曲强度、弯曲模量进行计算,计算结果如表2所示,其中表示组内平均弯曲强度表示组内平均弯曲模量,Cv为组内指标计算值的离散系数。由计算结果可知,Z-pin增强组试件的弯曲强度、模量都有所提升。

表2 各组试件平均弯曲强度和平均弯曲模量Table 2 Average flexural strength and modulus of each group of specimens

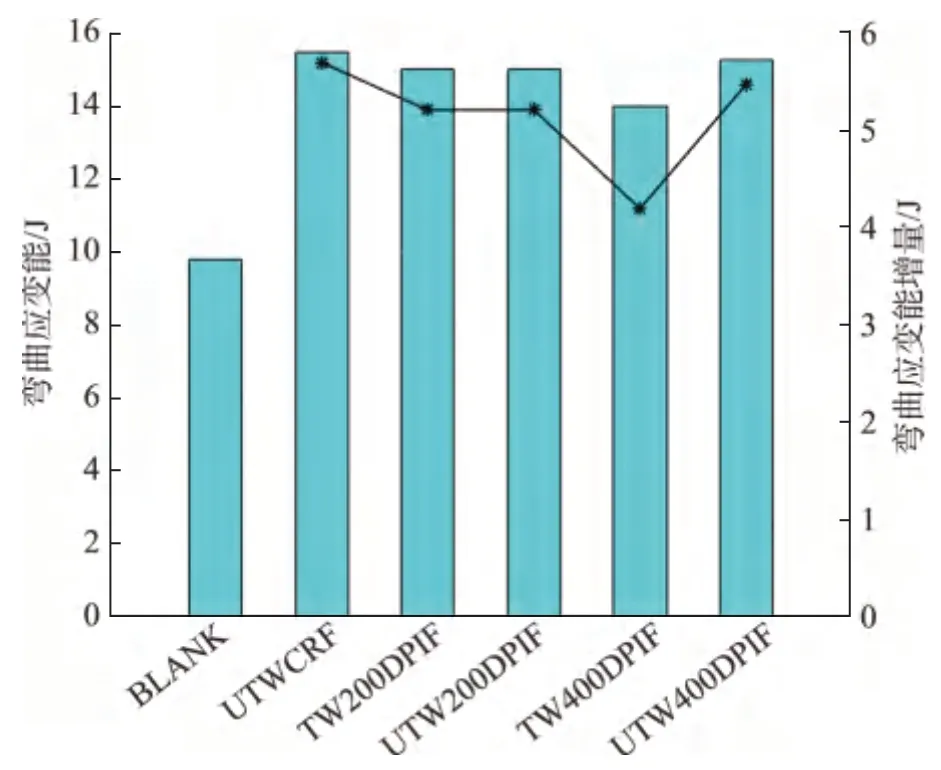

2.4 弯曲应变能分析

据以往Z-pin增强机理的研究[13,6]可知,Z-pin增强试件在弯曲失效前的弯曲应变能越大,试件抵抗弯曲破坏的能力就越强。Z-pin受载破坏所耗散的能量是Z-pin增强试件弯曲应变能的重要组成部分。Z-pin被破坏所耗散的能量包括Z-pin发生弹性变形的应变能,Z-pin与眼状区树脂间的脱黏形成新表面的表面能及Z-pin或劈裂、或剪断、或发生摩擦所耗散的能量,上述的能量耗散释放了本应积聚在裂纹尖端驱动裂纹扩展的应变储能,从而延缓了试件损伤扩展的发展进程[14]。弯曲试验过程中存在以下功能关系[15]:

式中,W为外力做的功;U为弯曲应变能;Uk为试件的动能,在静态试验中加载速率一般较低,故Uk较小可忽略;Uir为功能转换过程中的不可避免的能量耗散(如压头与试件间的摩擦内能损耗等),Uir较小也可忽略。各组试件的弯曲应变能可通过计算对应载荷-位移曲线与坐标轴所围成的面积得到,计算结果如图6所示(Y轴对应直方图表征弯曲应变能,Y轴对应折线图表征弯曲应变能增量),由图6可知,各Z-pin增强组相比于空白对照组而言,增强试件的弯曲应变能明显更高,但从弯曲应变能增量折线图可看出各增强组间的提升效果没有表现出规律性变化,各组间的差异也不明显。这说明在Z-pin半厚度植入条件下,试件的弯曲应变能对Zpin直径、材质以及加捻状态并不敏感。由于试件界面X、Y处存在初始缺陷,界面X、Y分层后会诱发其他子层间发生分层,分层损伤主导了弯曲过程中试件的损伤失效,致使各增强组试件的弯曲应变能未表现出显著差异。

图6 各组试件弯曲应变能Fig.6 Flexural strain energy of each group of specimens

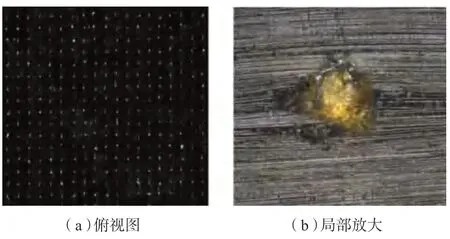

Z-pin增强组试件的分层裂纹主要集中在试件中心增强层和上、下子层的界面结合处(界面X、Y处)的原因为Z-pin半植入时采用三大层分层铺叠,这种铺叠方式简单高效,也保证了在不损伤上、下两个子层的情况下精确控制“半厚度”的植入精度,但上、下两个子层和中心增强层之间会引入更多的初始缺陷。产生初始缺陷的原因为:植入Z-pin后中心增强层的俯视图如图7(a)所示(亮点为Z-pin),观察植入点处的局部放大图图7(b)可发现Z-pin端部被压裂钝化,造成其中心区下陷,边缘区上翘,中心增强层与子层拼接时无法紧密贴合导致形成空隙。在固化阶段由于Z-pin与层合板的热膨胀系数不同,Z-pin上子层会加剧空隙扩展形成初始缺陷,且Z-pin直径越大缺陷越严重。因此,层合板靠近压头附近的铺层受压后极易发生初始缺陷扩展演化。

图7 植入Z-pin后的复合材料层合板Fig.7 Composite laminates after Z-pin implantation

大、小直径Z-pin增强试件的裂纹演化情况不同的原因为Z-pin作为异物植入中心增强层后会在面内引入更多的起始损伤,这些损伤包括纤维的断裂损伤、位置波动、绕流卷曲及以Z-pin为中心形成的眼状富树脂区等[2]。这些面内的起始损伤受Z-pin直径的影响,即小直径Z-pin植入所引发的面内起始损伤比大直径组小。由于裂纹的扩展总是涉及到能量的耗散,能量的变化总是遵循着能量守恒的原则。由前文可知,各增强组试件的弯曲应变能并无显著差异,但大直径Z-pin引入的初始缺陷较多,故大直径Z-pin增强试件沿厚度方向萌生的分层裂纹数量往往较多,但裂纹扩展相对一般,试件多表现为多重裂纹的损伤;而小直径Z-pin引入的初始缺陷相对较少,故小直径Z-pin增强试件沿厚度方向萌生裂纹数量较少,但分层裂纹扩展较为严重,试件损伤多表现为受单一裂纹控制。

3 结论

(1)半厚度Z-pin植入条件下,增强组试件也出现了分层破坏,且分层裂纹主要集中在中心增强层和上、下子层的界面结合处。

(2)Z-pin通过发挥桥联作用提高了试件的弯曲强度、模量和弯曲应变能,但增强组试件中心增强层和上、下子层的界面结合处的分层损伤主导了弯曲过程中试件的破坏,导致各增强组间的增益效果并无显著差异。

(3)Z-pin的半厚度植入会在试件中心增强层和上、下子层的界面结合处引入更多、更大的初始缺陷,使试件存在更大的失效风险。