国外热塑性复合材料工程应用现状

刘 彬,安卫龙,倪楠楠

(1.北京宇航系统工程研究所,北京 100076;2. 中国人民解放军32302部队50分队,北京100043;3. 江苏三强复合材料有限公司,常州 213127)

近年来,以热塑性树脂为基体的纤维增强热塑性复合材料发展迅猛,在世界范围内正掀起一股研究开发此类高性能复合材料的高潮。热塑性复合材料是指以热塑性聚合物(如聚乙烯(PE)、聚酰胺(PA)、聚苯硫醚(PPS)、聚醚酰亚胺(PEI)、聚醚酮酮(PEKK)和聚醚醚酮(PEEK)等)为基体,以各种连续/不连续纤维(如碳纤维、玻璃纤维、芳纶纤维等)为增强材料而制成的复合材料。

1 热塑性树脂基体和增强材料

1.1 热塑性基体

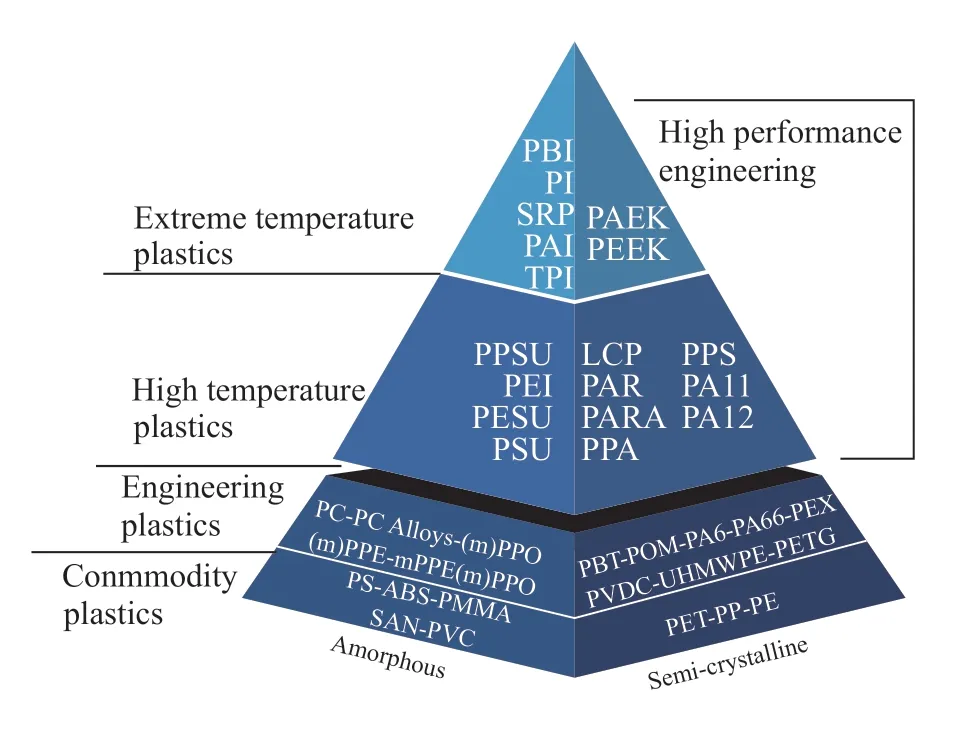

热塑性树脂根据力学性能和耐温等级的不同可按照图1进行分类[1]。目前,应用到航空领域的热塑性树脂主要是耐高温、高性能的树脂基体,包括PEEK、PPS和PEI。其中,无定形的 PEI 由于具有更低的加工温度及加工成本,比半结晶的 PPS 及高成型温度的 PEEK 在飞机结构件上的应用更多。常用热塑性基体的主要性能参数如表1所示。与热固性树脂相比,热塑性树脂具有更好的力学性能和化学耐腐蚀性、更高的使用温度、高比强度和硬度、优异的断裂韧性和损伤容限、优良的耐疲劳性能、能够模塑成型复杂几何形状和结构、可调的导热性、可回收性、在恶劣环境的稳定性好、可重复成型、可焊接和修补等特点。由热塑性树脂与增强材料组成的复合材料具有耐久性、高韧性、高抗冲击和损伤容限;纤维预浸料不必再低温存放,无限预浸料存储期;成型周期短、可焊接、生产效率高、易修复;废品可回收再利用;产品设计自由度大,可制成复杂形状、成型适应性广等众多优点[2-5]。

表1 常用热塑性基体的主要性能参数Table 1 Main performance parameters of thermoplastic substrates commonly used

图1 不同性能的热塑性树脂Fig.1 Thermoplastic resins with different properties

1.2 增强材料

热塑性复合材料性能不仅取决于树脂、增强纤维的性能,还与纤维的增强方式密切相关,热塑性复合材料的纤维增强方式有短纤维增强、长纤维增强和连续纤维增强3种基本形式,如图2所示[6]。

图2 热塑性复合材料的3类增强材料Fig.2 Three types of reinforcement materials of thermoplastic composites

1.2.1 短纤维增强

一般来说,短纤维增强纤维的长度为0.2~0.6mm,由于大多数纤维的直径小于70μm,所以短纤维看起来更像是粉末。短纤维增强热塑性塑料一般将纤维混合到熔融热塑性塑料中制造。基质中的纤维长度和随机取向使得实现良好的润湿相对容易,与长纤维和连续纤维增强材料相比,短纤维复合材料最容易制造,但机械性能改善最小。短纤维复合材料倾向于通过模塑或挤出方法形成最终部件,因为短纤维对流动性影响较小。

1.2.2 长纤维增强

长纤维增强复合材料的纤维长度一般约20mm,通常采用连续纤维浸润树脂后切割成一定的长度后制备。一般使用的工艺是拉挤成型工艺,即通过特殊的成型模具拉伸纤维和热塑性树脂混合的连续粗纱产生。过程中模具加热和加压熔化树脂材料,并使其在纤维周围流动,确保适当的润湿,完成后将充分混合的纤维冷却,然后切割成所需的长度。为了制成最终部件,长纤维增强复合材料短切料通常用于压塑或挤压成型工艺,将短切料放入模具中,模具被加热和加压。因为较长的纤维抑制流动使其难以填充模具的所有部分,因此制造工艺相对困难,然而相比短纤维增强,对机械性能的提升更加明显。目前,长纤维增强PEEK热塑性复合材料通过FDM打印成型的结构性能可达到200MPa以上,模量能够达到20GPa以上,通过注塑成型性能会更好。

1.2.3 连续纤维增强

连续纤维增强复合材料中的纤维是“连续的”, 长度从几米到几千米不等,连续纤维复合材料一般主要提供层压板、预浸带或编织物等,通过用所需的热塑性基体浸渍连续纤维形成。其中,连续纤维复合预浸带厚度为0.127~0.762mm,宽度为1.6mm至上百毫米,通常使用较宽的预浸带切割成所需宽度用于最终加工。

纤维长度对于复合材料的性能影响很大,基本上是纤维长度越长,越有利于材料性能的提高,纤维长度对复合材料强度的贡献可以从两个方面来理解: (1)在小于临界长度情况下,随着纤维长度的增加,其与树脂的界面面积增大,复合材料断裂时,纤维从树脂中抽出的阻力增大,从而提高了承受载荷的能力; (2)在部分纤维长度达到临界长度情况下,当复合材料断裂时伴随着更多纤维的断裂,同样使承受载荷的能力提高。

2 热塑性复合材料结构件成型方法

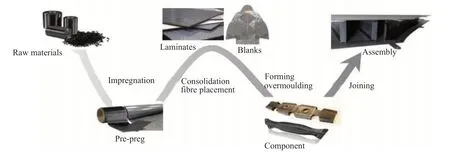

图3为典型的热塑性复合材料产品成形过程,从原材料到预浸料到片材,再热压成零件后通过焊接等装配成形[7-9]。

图3 热塑性复合材料典型成形过程Fig.3 Typical forming process of thermoplastic composite

目前,针对热塑性复合材料的成型方法主要有注射成型、挤出成型、铺放、热压以及增材制造(如FDM)等。以下主要介绍国外使用范围较广的成形技术:自动铺放原位固化成型、热压成型、增材制造成形技术[7-9]。

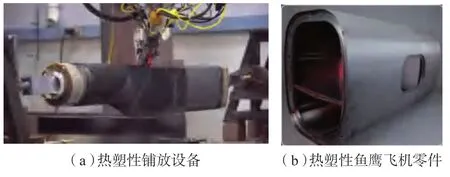

2.1 自动铺放原位固化成型

自动铺放技术是国外研究的热塑性复合材料构件自动化成型的关键制造技术之一,不仅适用于平面型或低曲率的曲面型,而且还可以实现复杂曲面型的铺层与制造。该技术能够将增强纤维从0°(轴向)定向到90°(环箍)和其间的任何位置。通过将连续纤维放置在需要的方向上以获得高质量、高性能部件的最佳强度和刚度。自动铺放适用于尺寸较大、形状相对较复杂的零件。

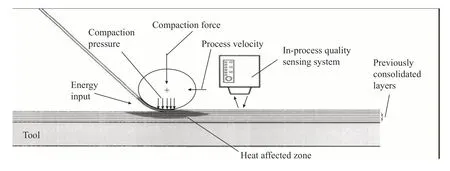

自动铺放技术原理是铺放头按一定的运动规律,以一定的角度输送预浸丝/预浸带,并通过恒定速率的压辊压在模具表面,实现复合材料铺叠自动成型[10]。在铺放过程中,每一层首先使用加热装置加热预浸丝/预浸带,然后用压辊对预浸丝/预浸带施加压力,预浸丝/预浸带在高温高压环境下实现原位固化。图4和5分别为铺放原位固化成形过程原理和Automated Dynamics公司生产鱼鹰飞机零件[10]。

图4 铺放过程原理示意图Fig.4 Schematic diagram of laying process

2.2 热压成型

热压成型也是国外研究的热塑性复合材料成型主要的方法之一,按照所用的设备不同又可以分为模压成型、双膜成型、热压罐成型和真空袋成型。其基本工艺过程是先将预浸料裁剪铺叠后,放入模具中升温加热,待升温至成型温度后,通过不同的加压设备与模具对预浸料铺层进行加压,得到最终满足形状要求的制件。图6为热塑性复材制品模压成型的原理图和空客A350模压成型零部件[11]。

图6 模压成型原理图和空客A350模压成型热塑性复材零件Fig.6 Schematic diagram of mould processing and thermoplastic parts of Airbus 350 by mould pressing

热压成型效率高,适合自动化大规模生产,一般生产一个零件的时间<3min,甚至在1min以内,因此工业界普遍看好,并重点研究发展的低成本、规模化制造技术。

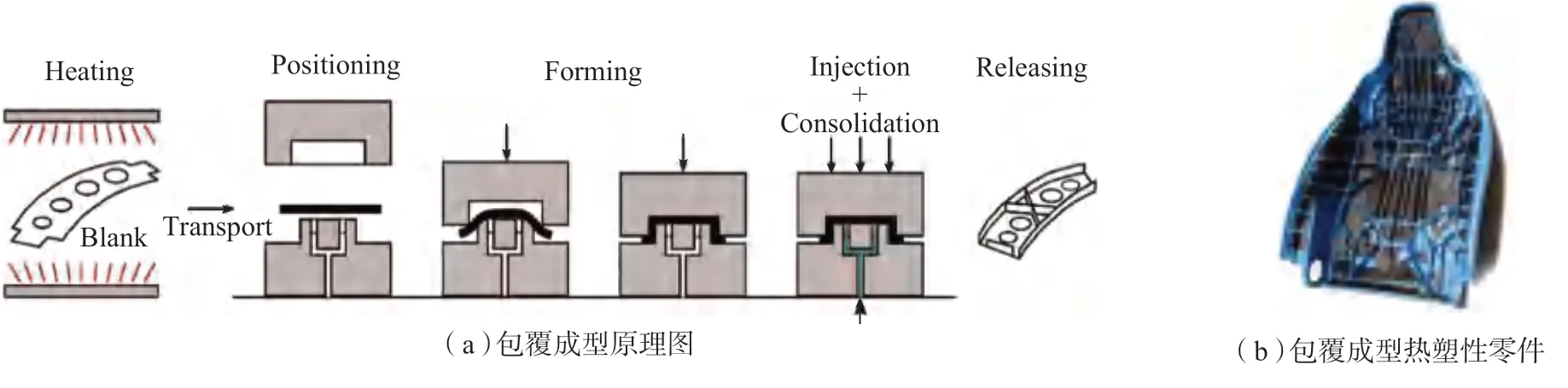

2.3 包覆成型

包覆成型(Over-moulding,OM)技术是集热压技术与注塑技术为一体的近净成形技术,该技术也是国外研究的一个重要发展方向。技术原理是首先通过热压技术完成产品主结构成形,然后通过注塑技术完成加强筋等结构成形。该技术目前主要难点是如何处理好热压成形与注塑成形的界面强度,如何保证尺寸精度,通过数字模拟的方法优化工艺,减小因为应力引起的弯曲变形。图7[12]为包覆成型的原理示意图和德国ENGEL公司采用包覆成型技术制备的复合材料壳体[12]。

图7 包覆成型原理图和包覆成型热塑性零件Fig.7 Schematic diagram of over-moulding and thermoplastic part by over-moulding

2.4 增材制造成型

图5 Automated Dynamics公司生产鱼鹰飞机零件Fig.5 V22 aircraft parts produced by Automated Dynamics

热塑性复合材料增材制造技术主要包括短纤维增强热塑性复合材料增材制造与连续纤维增强热塑性复合材料增材制造。目前,采用增材制造成型的纯PEEK结构,拉伸强度在90±5MPa左右,而经过纤维加强的PEEK材料目前采用FDM增材制造工艺,拉伸强度已经达到200MPa以上,弹性模量达到20GPa以上[13-14],完全具备在次承力构件中应用的条件,甚至可以取代部分铝合金材料构件,从而减轻重量。

2016年,德国增材制造装备生产商Envision TEC推出SLCOM1工业热塑性复合材料3D打印机,是目前国外市场第1个也是唯一的工业热塑性增强复合材料3D打印机,如图8所示[15]。该设备采用选择性层压技术来打印复合构件,打印产品尺寸范围为610mm×760mm×610mm。SLCOM1可以处理各种定制的热塑性增强单向或多向编织纤维,以满足客户产品的性能需求。可以处理的复合材料包括编织玻璃纤维、编织碳纤维等增强的尼龙6、尼龙11、尼龙12、PEEK、PEKK等,可以定制出适用于航空航天、汽车、应用医疗等领域的高品质3D打印件。产品具有卓越的韧性、耐环境性、抗振动性、低可燃性特性、高耐磨性和高强度重量比等特性。Envision TEC 公司采用增材制造工艺制备的热塑性零部件如图9所示[16]。此外,使用 3D 薄膜打印而不是细丝打印可以更高效地生产热塑性薄膜。科思创在2018年11 月法兰克福国际精密成型及3D 打印制造展上展示了这种最新研发成果。除了打印效率的改进,随着对3D打印技术研究的深入,亟待提出更灵活控制轨迹算法,开发出适合特殊结构、性能更优的打印控制软件,通过打印工艺的改进实现打印热塑性复合材料中纤维的有序、定量控制和多功能材料的混合,以及各部分结构造型的调整,从而实现CFRTPCs 3D 打印制件的可制造性。胡记强[16]设计了一种新型的打印形式,集合了拉挤-加热挤压等模块,将热塑性材料与纤维经过多次的固结熔融过程,可以将孔隙率降至原来的80%以下,制备了点阵夹芯结构。Ibrahim等[17]使用改进后的 Markforged 公司的打印机及0.4mm线材打印成型矩形、菱形、蜂窝状和近圆形夹心结构,利用纤维张力实现架空蒙皮区域的打印,通过三点弯曲试验表明菱形夹心结构抗弯能力最为突出。Sugiyama等[18]使用1.75mm聚乳酸线材+干碳纤维快速打印制成以连续碳纤维为传感元件的自感知智能结构件,其可通过碳纤维电阻的变化监测结构的应变和损伤情况,同时也兼具结构加固和结构健康检测的双重功能。

图8 SLCOM1热塑性复合材料3D打印机Fig.8 SLCOM1 thermoplastic composite 3D printer

图9 增材制造的热塑性复合材料构件Fig.9 Thermoplastic composite parts by additive manufacturing

3 热塑性复合材料焊接技术

由于热塑性聚合物分子链不含有产生链间化学反应的基团,其在加热过程中仅仅发生加热变软和冷却变硬的物理变化,热塑性材料在成型后依旧可以熔融,因此可以采用再次熔融并加压的方法达到热塑性零件的连接,即热塑性复合材料焊接[19]。

目前,国外常用的焊接技术有电阻焊接(Resistance welding,RW)、超声焊接(Ultrasonic welding,UW)、感应焊接(Induction welding,IW),这3种焊接工艺的对比情况如表2所示。

表2 热塑性聚合物不同焊接方法的对比Table 2 Comparison of different welding methods for thermoplastic polymers

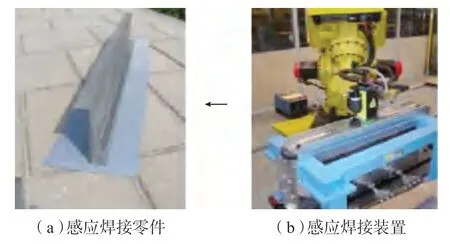

3.1 电阻焊接

电阻焊接采用电阻丝/金属网条等焊接元件布置在被焊接界面处,通电使电阻丝/金属网条发热并熔融界面,试压即可完成熔融焊接。焊接完成后金属网条(厚约0.2mm)保留在焊接面中。焊接过程中只在需要的地方,即在两个表面之间的接合处布置电阻丝/金属网条,这限制了材料熔体区域,减少了部件形状或尺寸稳定性受到损害的风险。电阻焊接的原理如图10所示[19],电阻加热焊接时,在两个焊件的待焊表面之间放置植入式加热元件,加热元件上有电流通过时,由于焦耳效应而产生热量,传递到周围接头界面,引起树脂熔化。在压力作用下形成焊接接头。电阻焊接工艺成熟,适应性强,且可以自动化生产,适用于焊接大型结构。电阻焊接实例及焊接界面如图11所示[19]。此外,热塑性复合材料焊接后融合为一体,结合强度高,可以取代热固性复合材料的铆接、螺接等,减轻重量,降低成本。但是焊接完成后会在界面处有残留物,处理不当易使接头处出现应力集中、电化学腐蚀等现象。

图10 电阻焊接原理图Fig.10 Schematic diagram of resistance welding

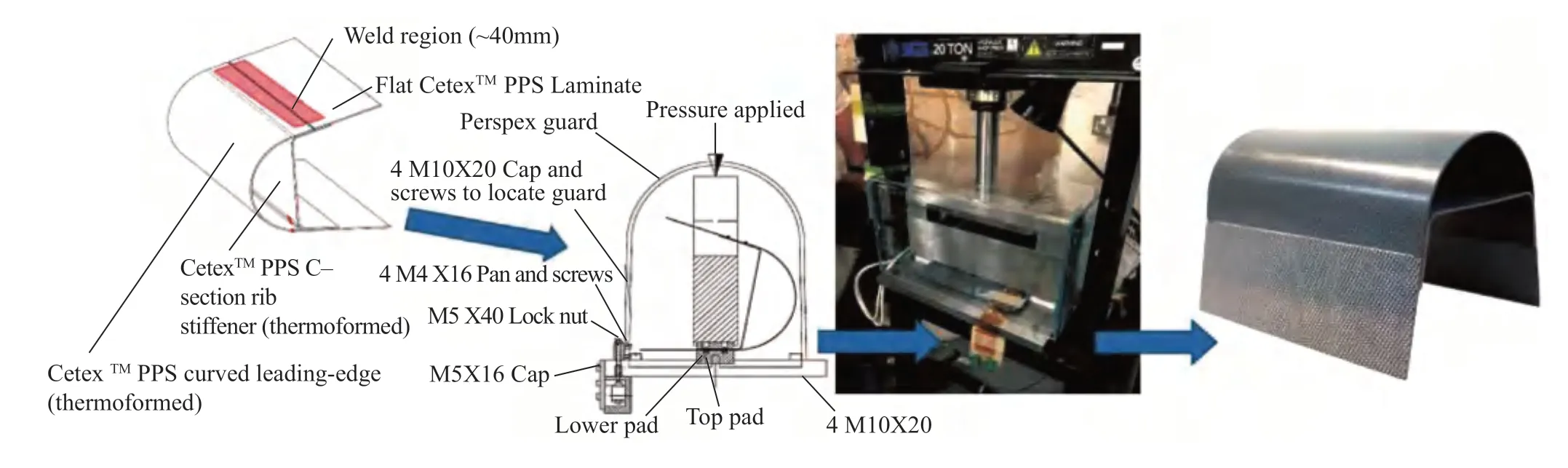

2016年,AGC航空复合材料公司与英国复材中心、TenCate先进复合材料公司合作在美国国家航空航天技术开发计划(NATEP)与劳斯莱斯的资助下成功完成了CoFusion项目,该项目旨在通过优化创新低成本热塑性复合材料电阻焊接工艺来提高其生产效率和适用性。CoFusion项目表明,通过采用不包含金属网或嵌件的电阻复合焊接元件可以可靠地将碳/聚苯硫醚(PPS)复合热成型部件焊接在一起,形成复杂的组件,并且由此产生的焊接组件具有一致的高强度和疲劳性能。如图11所示,通过对焊接与铆接的夹芯板进行扭转强度和疲劳测试对比发现,焊接部件具有较高的刚度和较高的强度,达到铆接部件的5倍。焊接部件的疲劳性能也显著优异,与仅能承受5×104次循环的铆接部件相比,在3.5×105次循环中没有损坏[20],通过焊接界面可以看出,焊接区域没有空隙,没有夹杂金属,没有材料降解,完全融合。

图11 电阻焊接实例Fig.11 Example of resistance welding

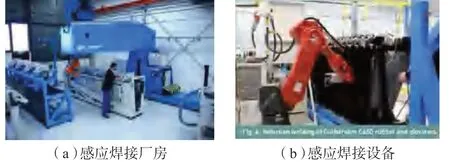

3.2 感应焊接

感应焊接是一种特殊的焊接工艺,它由感应线圈产生高频电磁场,置于焊接界面处的焊接感应材料则因此产生涡流电流并发热,将界面熔融,在压力作用下达到焊接的目的。感应焊接特别适用于碳纤维增强的热塑性复合材料结构件的焊接。因为碳纤维可导电,能够通过感应线圈产生涡流电流而发热,因此焊接碳纤维增强复合材料无需引入额外的感应材料,只需要在被焊接界面处某一侧采用碳纤维织物预浸料铺贴制造即可,若非导电纤维,则在界面处放置导电网即可,可以是碳纤维也可以是金属网[21]。感应焊接的原理如图12所示[21],感应焊接优点是感应线圈与感应材料无直接接触,且非感应区不会有热量产生,因此参数合理设置后,焊接较为准确且不易产生变形和多余的树脂流动,此外感应焊接效率较高,可以实现连续焊接,适合于长焊缝且可以焊接不规则及形状比较复杂的结构。感应焊接也是人为因素介入较少的焊接技术,可靠性较高,容易实现自动化生产。感应焊接的蒙皮桁条结构如图13所示[22],感应焊接时,焊接面上的温度分布是否均匀是影响连接性能最重要的因素之一,主要取决于植入感应元件的形状和感应线圈的设计。感应焊接缺点是植入材料不易制作,而且焊接感应元件的引入直接影响接头强度和电气性能。目前,感应焊接的研究主要在复合材料中的碳纤维对焊接面温度场分布的影响规律以及焊接接头的可靠性等方面。

图12 感应焊接原理图Fig.12 Schematic diagram of induction welding

图13 感应焊接蒙皮桁条结构Fig.13 Skin string structure by induction welding

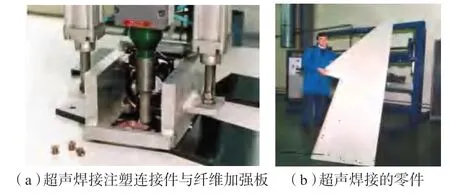

3.3 超声焊接

超声焊接一般采用20kHz以上的高频机械波振动焊接界面,使热塑性材料表面分子链之间产生热量而熔融界面,在施加压力的条件下便可完成超声焊接。如图14所示[23],空客飞机地板的镶嵌件使用超声焊接制备。高性能碳纤维增强热塑性复合材料的导热性能大大高于纯树脂,同时PEEK多为半结晶性材料,这种材料在超过熔点以上时在超声场中的生热能力大大下降,更容易导致熔膜产生后在铺展之前就出现凝固,从而影响焊接质量。超声焊接速度快、周期短,但是一次焊接面积小,不适合长焊缝的焊接,点焊应用较多。此外,先进的超声焊接设备可全面控制和监控焊接的过程,使得焊接工艺很容易实现自动化,尤其适用于批量生产。目前,超声波焊接研究方向有通过优化“导能筋”的形状获得高强度接头;通过实时控制振幅和压力提高接头质量;采用双频率超声波焊机提高焊接界面处的生热效率,缩短焊接时间,减轻超声波对复合材料的破坏[23]。

小学体育教学的示范动作,学生光靠课堂上的简单模仿是学不会的,还要经过学生的思维加工确定正确的动作概念并反复练习后方能完全掌握,在此过程中,老师要结合学生的动作熟练程度,适时地对学生进行示范和讲解,指导和纠正学生错误的运动姿势,让学生在已有的基础上不断完善自己的动作技能,有效地提高动作示范的课堂效果。

图14 超声焊接空客飞机地板的镶嵌件Fig.14 Inlay of Airbus aircraft floor by ultrasonic welding

4 国外热塑性复合材料工程应用情况

国外航空航天工业已经大量使用热塑性复合材料,从碳纤维/PEEK的F-22起落架舱门、油箱口盖,到A380碳纤维/PPS机翼前缘、翼肋、连接角片、方向舵、起落架桁条以及碳纤维/PEI夹层结构、货仓壁板、机身结构、声学结构、航天卫星结构等各领域都在大规模使用[24]。

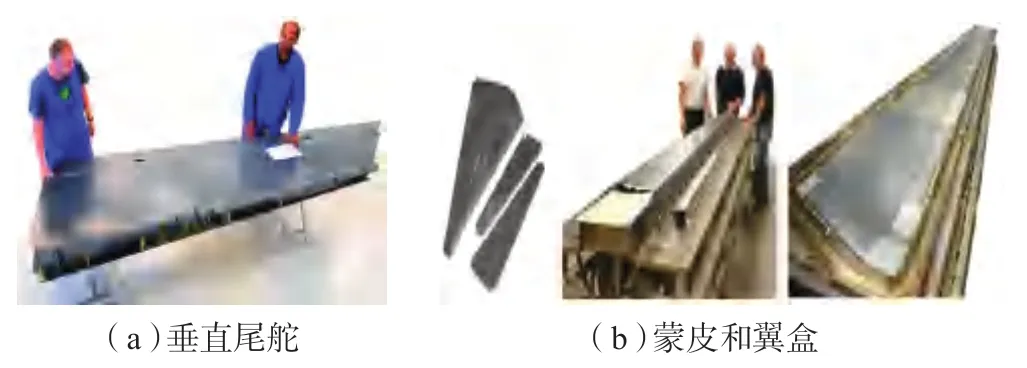

4.1 G650的垂直尾舵

热塑性复合材料在湾流G650公务机上的应用对热塑性复合材料应用是一个里程碑,压力隔框肋板使用了碳纤维/PEI材料,方向舵和升降舵都使用了碳纤维/PPS材料。如图15所示[25],湾流G650尾舵由Fokker航空公司制造,筋骨与梁均采用TenCate公司碳纤维/PPS热塑性复合材料压板(RTL)热压成型,连接铰链采用钛合金3D打印制造。面板与肋、梁采用KVE公司的感应焊接技术焊接为整体结构,焊接过程能够实现自动化,如图16所示[25],一次性将3组肋与3组梁焊接到蒙皮。复合材料与金属界面的连接采用铆接和螺栓方式,标志着民机主控制面采用热塑性复合材料的时代已经到来。方向舵和升降舵的碳纤维/PPS多肋结构比常规的碳纤维/环氧三明治结构轻10%、便宜20%,利用先进的感应焊接技术替代胶接和铆接是一个重要的成本削减因素。

图15 Gulfstream G650的垂直尾舵及其蒙皮和翼盒Fig.15 Vertical tail and its skin, wing box of Gulfstream G650

图16 Fokker公司感应焊接工厂和感应焊接过程Fig.16 Fokker induction welding plant and induction welding process

4.2 空客飞机

A380研制过程中前所未有的规模以及严格的重量目标,使其大量采用热塑性复合材料。A380翼前缘采用了PPS热塑性复合材料,每个A380包括16个前缘组件,每个组件在3~4m,每个组件包括前缘蒙皮与内部加强筋条。得益于Stork Fokker第2代电阻焊接技术的发展,通过优化焊接网改善温度分布,更加完善的焊接工具与优化的焊接接头使得焊接剥离强度更高,因此在A380前缘设计工程中,通过前缘内部加强筋条的优化,最终减少了筋条数量,减轻了20%以上的质量[26]。

其中,翼前缘蒙皮采用自动铺放成型技术,而加强筋与肋采用玻璃纤维/PPS薄膜“半预浸料”层压板(每块板由5层预浸料组成)热压成形。通过电阻焊接技术将筋条与蒙皮焊接在一起形成前缘组件,然后组件之间通过机械连接形成整个机翼,前缘组件及电阻焊接过程如图17所示[26]。

图17 翼前缘组件及其电阻焊接过程Fig.17 Front edge assembly of wing and its resistance welding process

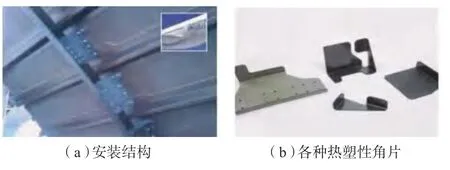

A380发动机塔架盖由Daher公司使用碳纤维/PPS层压板热压成形,A380两台发动机共含50个塔架盖面板。

Daher-Socata工厂为新一代空客飞机A350XWB提供最多的热塑性复合材料构件为机身与加强筋连接的角片。角片形状多种多样,但是一般各方向尺寸均小于203mm,如图18所示[26]。大部分角片材料为TenCate提供的层压板预浸料碳纤维/ PPS,还有部分Daher-Socata公司生产的碳纤维/ PEEK。所有角片采用加热、转移、冲压成型的完全自动化生产,每架飞机大致需要8000个。空客计划每月生产不少于10架该型飞机,Daher-Socata 公司为其每月生产15000个。

图18 角片及安装结构Fig.18 Angle piece and its installation structure

Daher-Socata工厂制造的最大的热塑性结构件是A400M军用运输机的驾驶舱地板,尺寸为3.048m×3.048m,如图19所示[26],由250个热塑性复合材料零件通过金属紧固件装配而成,目前正在探讨通过焊接来替代紧固件,实现节省重量、降低成本的目标。目前热塑性复合材料最大问题是材料成本问题,该厂已经与Cytec工业和TenCate以及日本的其他供应商合作,商讨降低高性能热塑性复合材料成本,提高应用比例问题。此外,空客A400M军用运输机为了保护机身侧面与螺旋桨尖端不受来自螺旋桨撞击的大块冰块造成的损坏,设置了防冰板,其采用玻璃纤维增强PPS热塑性复合材料制造而成,具有优异的抗冲击性和非常好的耐化学性(除冰和液压/去污液),如图20所示[26]。

图19 A400M驾驶舱地板Fig.19 A400M cockpit floor

图20 A400M防冰板Fig.20 A400M anti-icing board

4.3 Arches Box TP 热塑性复合材料示范结构

图21 Arches Box TP 热塑性复合材料示范结构Fig.21 Demonstration structure of thermoplastic composite of Arches Box TP

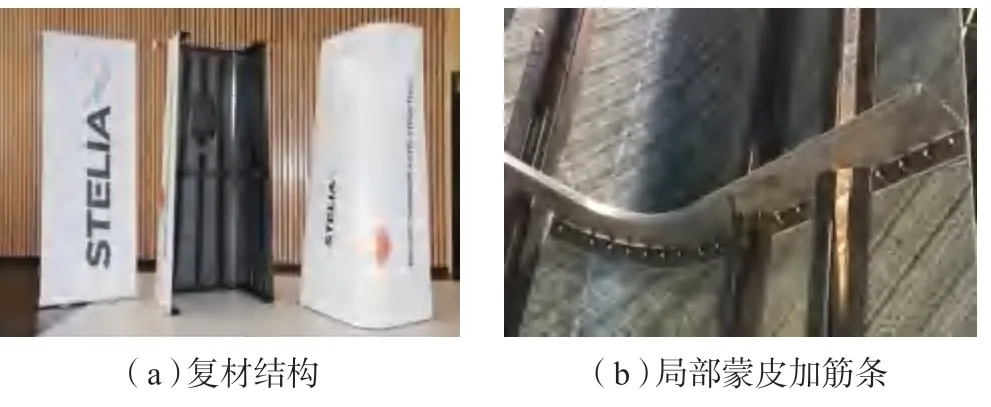

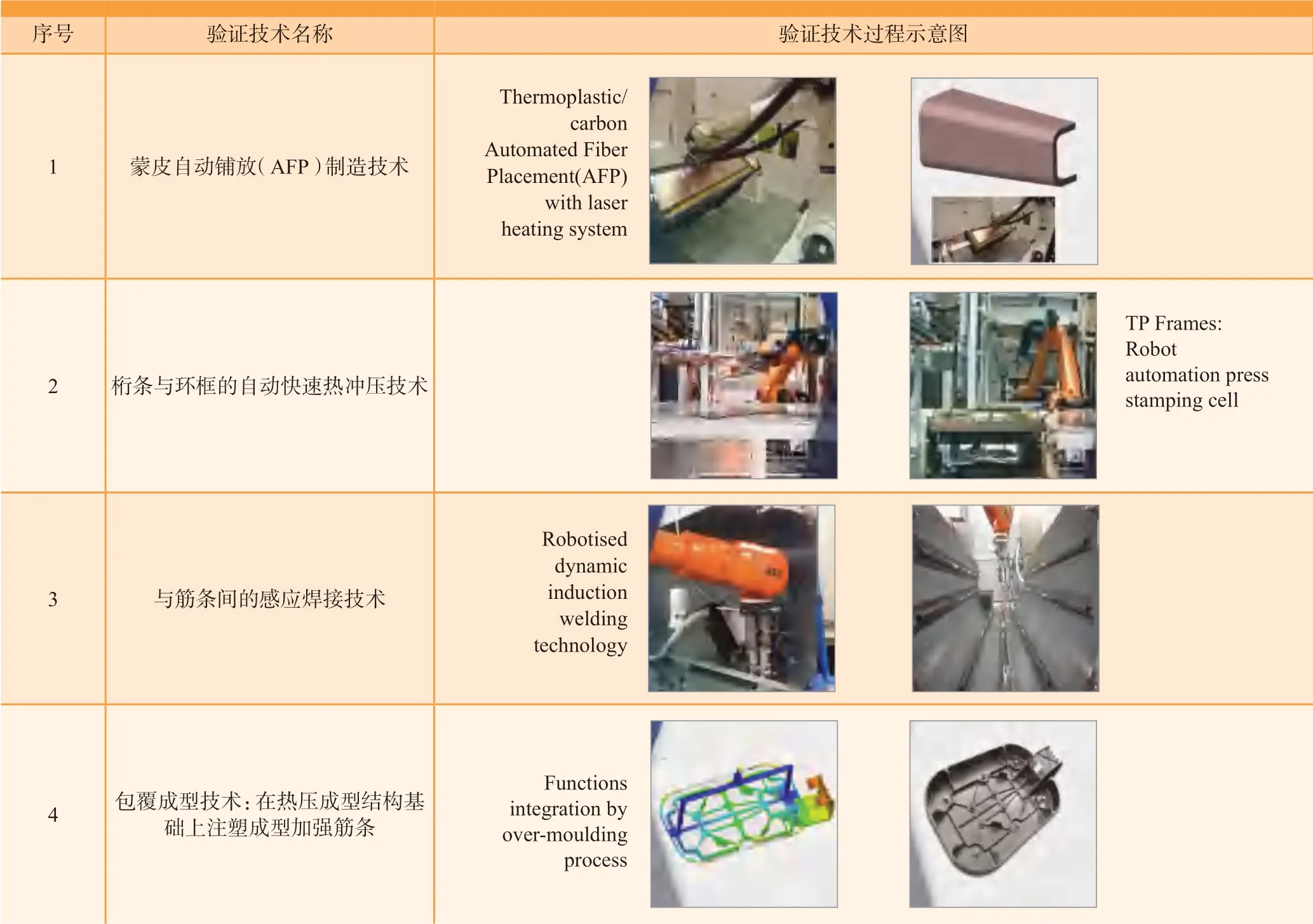

STELIA Aerospace公司作为航空结构领域的重要参与者,为了能够更好地满足客户需求,在下一代单通道飞机机身上使用热塑性复合材料,STELIA Aerospace公司联合Porcher Industries、AVIACOMP、CETIM等公司开展了在CORAC平台内的Arches Box TP项目(2015~2017年),两年内投入了数百万欧元,并开发了一个通用的热塑性复合材料示范结构,可以在实际的工业环境中对其中涉及的技术进行内部评估。该项目涉及的热塑性树脂包括高性能的PEEK、PEKK、PPS等,主要验证技术及其示意图如表3所示。

表3 Arches Box TP项目验证技术列表Table 3 List of validation technologies of Arches Box TP project

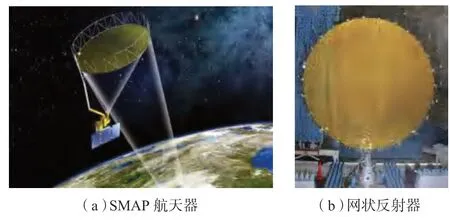

4.4 NASA航天器(SMAP)的网状反射器

2015年美国宇航局发射的全球土壤水分测量航天器(SMAP),如图22所示[28],大量使用了热塑性复合材料。该航天器的可展开网状反射器由诺斯罗普·格鲁曼公司Astro Aerospace采用TenCate热塑性复合材料制造而成。该反射器为抛物面形状设计,φ6m,包括一个圆形碳纤维增强塑料(CFRP)桁架,表面附上金属加强网,反射体由具有高刚度和强度的芳纶强化PEI拉挤成型制成,通过超声波点焊焊接在其交叉点加强网上,实现了轻量化、高强度、耐疲劳的特性[28]。

图22 SMAP航天器与网状反射器Fig.22 Spacecraft and reticular reflectors of SMAP

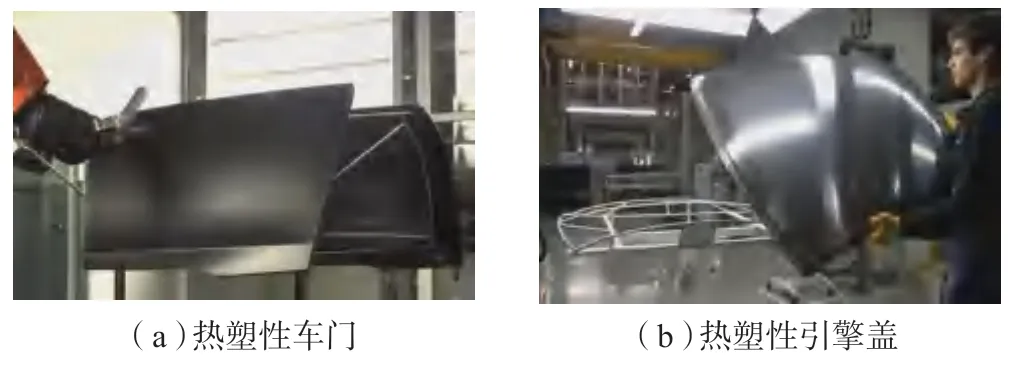

4.5 其他领域

目前,除了航空航天领域,热塑性复合材料在汽车行业、石油化工行业等也有使用,尤其是汽车行业,是热塑性复合材料大规模使用的重要领域,目前LFT(Long fiber reinforced thermoplastics)已在汽车防撞梁、前端模块、仪表盘骨架、车门中间承载板、电瓶箱、座椅骨架板、备胎仓以及车底部护板等结构件和半结构件中得到广泛应用[29]。如图23和24所示[29],捷豹X760发动机油盘、BMW汽车车门与前引擎盖均使用热塑性复合材料。此外,澳大利亚一家碳纤维技术公司在2012年美国拉斯维加斯举行的国际汽车零配件展览会(SEMA)上推出的世界上第1个整体式碳纤维轮毂,这种CR-9碳纤维轮毂每个仅重6.81~8.17kg,其质量比合金轮毂轻 40%~50%。Smart公司的全塑复合材料车轮采用长纤维增强聚酰胺热塑性复合材料,通过注塑成型工艺制备。无论从加工成本还是成型效率来讲,这种热塑性复合材料的注塑成型都更具优势[30]。

图23 采用包覆成型捷豹X760发动机油盘Fig.23 Engine oil pan of Jaguar X760 by over-moulding

图24 BMW汽车热塑性复合材料车门与前引擎盖Fig.25 Thermoplastic composite doors and front hood of BMW cars

5 结论

热塑性复合材料在国外已经开始成规模使用,以TenCate、Victrex等为代表的材料提供商,以Automated Dynamics为代表的自动化装备提供商,以KVE、TPRC、FOKKER等为代表的制造研究单位,以空客、波音等为代表的航空应用企业,已经成体系发展,技术日益完善。目前热塑性复合材料发展面临的主要挑战与研究方向有以下5个方面。

(1)提高主承力结构应用比例。当前国外热塑性复合材料多数用于次承力结构,主承力结构应用相对较少。根据欧盟启动的热塑性经济可承受性航空主结构(TAPAS)项目,将进一步增加热塑性复合材料在当前和未来飞机上的应用比例,尤其是下一代飞机机身等主承力结构中的应用。

(2)降低以PEEK为代表的高性能热塑性复合材料原材料成本。目前,PEEK等高性能树脂熔点温度高、黏性大、预浸料制作工艺复杂是造成原材料成本高的主要原因。主要通过优化制造成型工艺和与客户合作提高产量来降低成本,以及开发新的质优价廉的材料(如PAEK)等。

(3)大规模应用的挑战(如汽车行业)。如何大规模生产质量可靠无缺陷的产品即生产过程的可靠性、稳健性;成熟完善的供应链系统的建设;整个生产流程的成本控制问题,如车间改造、自动化生产线的建立、原材料贮存等;基于不同热塑性复合材料的性能特点的设计水平提升等。

(4)完善成型工艺。对于自动铺放原位固化工艺,尤其是高性能热塑性树脂复合材料,主要通过优化工艺、改善加热方法(如PEEK基复合材料铺放温度需达到400℃级别)等提高铺放速度。对于包覆成型,继续提高注射成型与冲压件之间的界面结合强度等。对于焊接工艺(电阻焊接和感应焊接),主要是完善焊接元件及工艺,减小甚至消除因工艺方法产生的界面残留物,提高焊接性能,并继续开发适宜PEEK等高性能产品的焊接单元,完善新的焊接技术。

(5)加强回收利用技术发展。通过热塑性复合材料废品的回收处理,进行二次加工成型,以及经济评估。