颗粒增强铝基复合材料结构高阶振型疲劳试验技术研究

吴 琼, 邓 瑛,2,3, 姚 罡, 张荣霞,2,3

(1.中国航空制造技术研究院,北京100024;2.塑性成形技术航空科技重点实验室,北京 100024;3.数字化塑性成形技术与装备北京市重点实验室,北京 100024)

颗粒增强铝基复合材料具有密度小、比强度及比模量高[1]、抗疲劳性好、韧性及抗冲击性高、热膨胀系数低、耐磨性好[2]等特点,对实现航空发动机结构的减重、增效起重要作用[3]。近年来,颗粒增强铝基复合材料在航空发动机材料研制中开始尝试应用[4]。普惠公司从PW4084发动机开始,将以DWA公司生产的挤压态颗粒增强变形铝合金复合材料作为风扇出口导流叶片,用于所有采用PW4000系发动机的波音777上。作为风扇出口导流叶片或压气机静子叶片,铝基复合材料的耐冲击(冰雹、鸟撞等外物打击)能力比树脂基(石墨纤维/环氧)复合材料好,而且易于发现任何损伤。此外,还具有7倍于树脂基复合材料的抗冲蚀(沙子、雨水等)能力,并使成本下降1/3以上[5-6]。叶片是航空发动机主要零部件之一,其工作环境复杂,结构因振动导致疲劳破坏是叶片主要的失效形式之一[7]。叶片结构的振动疲劳特性和寿命严重影响发动机的安全性和可靠性[8]。因此,开展该结构振动疲劳研究是非常必要的。

1 试验方法

颗粒增强铝基复合材料结构增强体为SiC颗粒,含量为17%,尺寸为10μm,且增强体弥散分布于基体中。此外,针对该结构第1阶固有频率低、完成1×107次循环周次试验时间长的特点,首次提出在高阶振型下开展疲劳试验的方法,针对颗粒增强铝基复合材料结构高阶振型下振动应力分布复杂的特点,通过数值和试验相结合的方法获得振动应力极值所在位置。首先针对试验件建立有限元模型,采用模态分析获得试验模态下的应力分布;随后在表面高应力区安装应变片。采用控制系统具有的正弦驻留模块[9]代替传统人工干预控制的试验方法,依据试验件固有特性的设定参数,降低试验中试验数据的波动并保证试验连续运行。通过应力分布和破坏部位对比分析验证考核部位预测精度,通过寿命试验验证控制方法的精度。

采用电动振动台作为激励源[10],采用电阻应变片测量应变,但应变片在高应变条件下工作时容易脱落,不能获得整个试验过程中的应变值,因此通过控制振幅间接控制考核部位的振动应力。

2 试验过程

2.1 模态分析

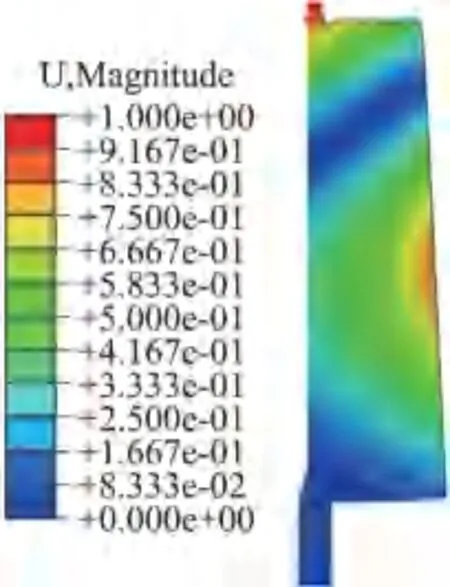

采用有限元方法开展颗粒增强铝基复合材料结构模态分析,模拟结构装夹状态,提取结构前10阶固有频率和振型,分析获得第3阶振型下的振型和Von-Mises应力分布规律,如图1和2所示,试验状态下,最大应力点位于夹持端和叶身的过渡圆角处。据此确定应变片的粘贴位置,从中可以看出,试验状态下该结构第3阶振型下最大应力点位于叶片夹持端和叶身的过渡圆角处,应力分布较复杂,无法得出主应力方向,因此在最大应力区附近安装三轴应变花进行标定应力的测量。计算获得前3阶固有频率,第1阶为70.30Hz,第2阶为147.00Hz,第3阶为397.10Hz。

图1 第3阶振型Fig.1 Mode patterns of third order

2.2 试验装夹

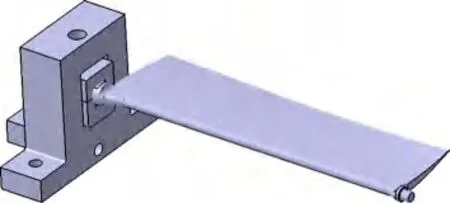

基于颗粒增强铝基复合材料结构外形和安装特点,设计专用试验工装如图3所示,外框基础夹具和振动台连接,通过螺钉与振动台台面刚性连接。外框内部设置了截面为长方形的孔,配有和夹持端配合的夹块,夹块外形为长方体;夹持端底部配有定位槽,保证夹持状态一致;夹持端前面设有圆角,避免产生大的应力集中。

图3 夹具实物图Fig.3 Physical drawing of clamp

试验时,将试验件单端夹持,外框用螺栓紧固。装夹时,在夹持端涂抹干磨润滑剂,装夹示意如图4所示。

图4 试验件装夹示意图Fig.4 Schematic diagram of test piece clamping

2.3 振动疲劳测试

进行正弦扫频试验预试验,依据应变和激光位移的响应谱图确定共振频率点;以激光位移传感器监控振幅作为控制参数[11],采用闭环控制方法进行定频振动疲劳试验。

2.3.1 试验状态

在室温条件下,利用电磁振动台作为激励源、动态应变仪及激光位移传感器,形成图5所示的测试系统,从而进行颗粒增强铝基复合材料结构的振动疲劳性能试验。

图5 振动疲劳试验测试系统图Fig.5 Vibration fatigue test system diagram

2.3.2 扫频试验

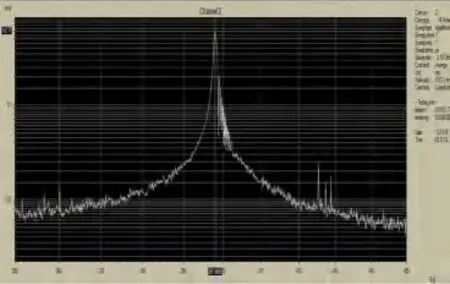

确定激励频率,采用扫频模式开展试验,加速度为0.5g,以0.1oct/min 速率在350~450Hz 范围内采用低量级正弦扫频试验谱对试件进行扫频试验,确定可调叶片的第3阶固有频率f3;通过幅频响应曲线(图6)确定试验件第3阶共振频率,对比该频率下各应变花测量数据,得出最大应变点。

图6 幅频响应曲线Fig.6 Amplitude-frequency response curve

2.3.3 标定试验

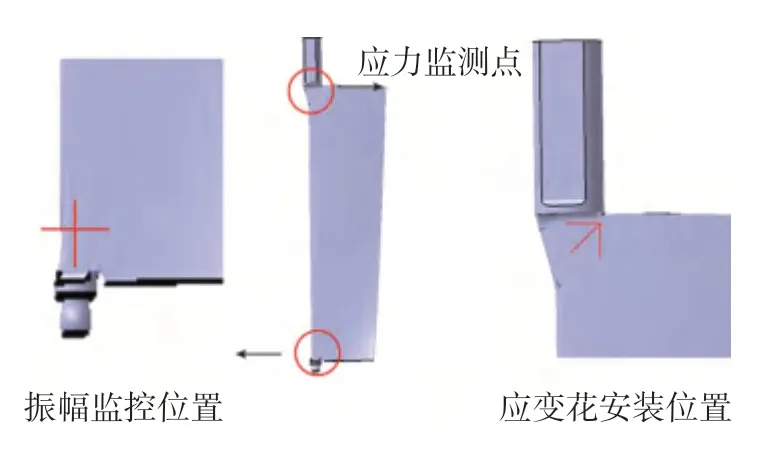

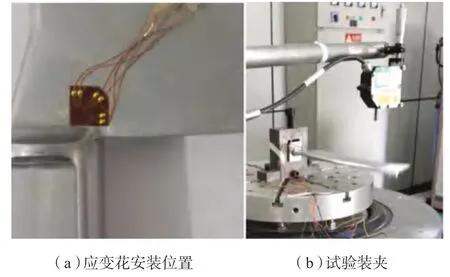

靠近夹持端应力复杂,根据理论分析结果在试验件两侧最大应力附近区域各安装一片应变花[12]。试验中,将试验件夹持端水平放置,并刚性固定在电磁振动台的垂直台面上,激励方向垂直于夹持面。振幅监控点位置位于试验件尖端,距外缘6mm,前缘9mm,试验件振幅监控位置及应变花安装位置如图7所示,试验状态如图8所示。

图7 试验考核下振幅监控位置及应变花安装位置示意图Fig.7 Schematic diagram of amplitude monitoring position and strain gauge installation position under test and examination

图8 试验状态Fig.8 Test status

图2 第3阶振型下应力分布Fig.2 Stress distribution under third order mode

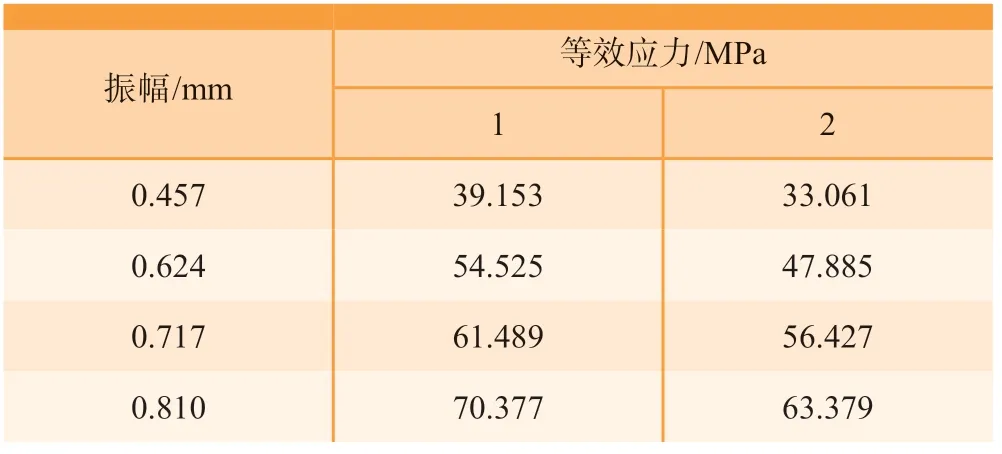

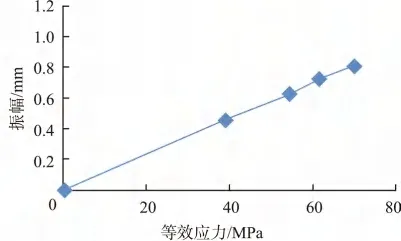

采用电动振动台激励试验件,激励频率为单元考核件第3阶固有频率,逐级提高激振加速度,记录考核部位在4个应力水平下对应的监控点振幅及应变花应变幅值,通过式(1)和(2)确定监控点振幅与应变花等效应力之间的对应关系,要求式(2)的线性相关度达到0.999以上。

式中,E为弹性模量,根据材料取值为100GPa;σa为等效应力幅值;εa为等效应变幅值;ATip为监控点振动幅值;F为激振频率;C为线性拟合斜率。

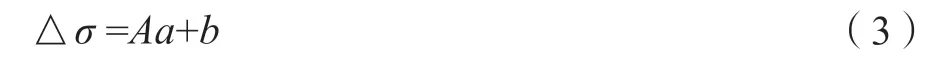

根据表1中1号等效应力数据获得应力幅值与振幅数据,根据式(2)线性拟合应力幅值与振幅数据,得

表1 标定试验数据Table 1 Calibration test data

式中,△σ为等效振动应力幅值;A为振幅;a、b为常数。

拟合获得考核点应力幅值与应变幅值如图9所示,两者如式(3)所示,线性相关系数R2= 0.999735,表明两者具有较好的线性度。

图9 振幅-应力标定结果Fig.9 Amplitude-stress calibration results

2.3.4 寿命试验

根据拟合公式计算试验条件下监控点振幅,以扫频试验获得的试验件第3阶固有频率为基值,采用振动控制系统提供的正弦驻留试验模式开展寿命试验。试验开始后,系统首先在频率上下限之间搜索试验件真实固有频率,系统一旦获得试验件固有频率,激励频率将被锁定,试验过程中固有频率发生微小变化时,控制系统将自动调整激励频率使之与固有频率相同[13]。当激励频率低于固有频率1%或振幅不能达到要求时,记录对应时间作为试验件寿命,寿命试验过程如图10所示。

图10 寿命试验过程Fig.10 Life test process

由图10可知,寿命试验过程中,通过振幅时间历程曲线可知,测试过程中监控点实际振幅以理论目标振幅为中心上下波动,振幅波动峰峰值为0.01454mm,振幅波动较小,考核部位应力波动为考核应力水平的0.6%,处于工程可接受范围内,保证试验过程中应力水平的精度。

2.4 疲劳强度测试结果

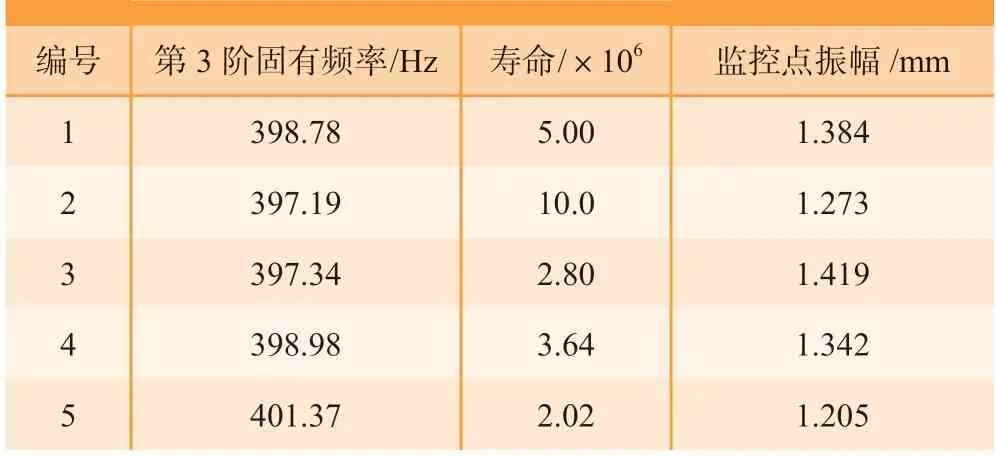

在相同条件下开展5件颗粒增强铝基复材结构试验件的振动疲劳试验,试验结果如表2所示。

表2 振动疲劳试验结果Table 2 Results of vibration fatigue test

3 结果分析

3.1 振动特性分析

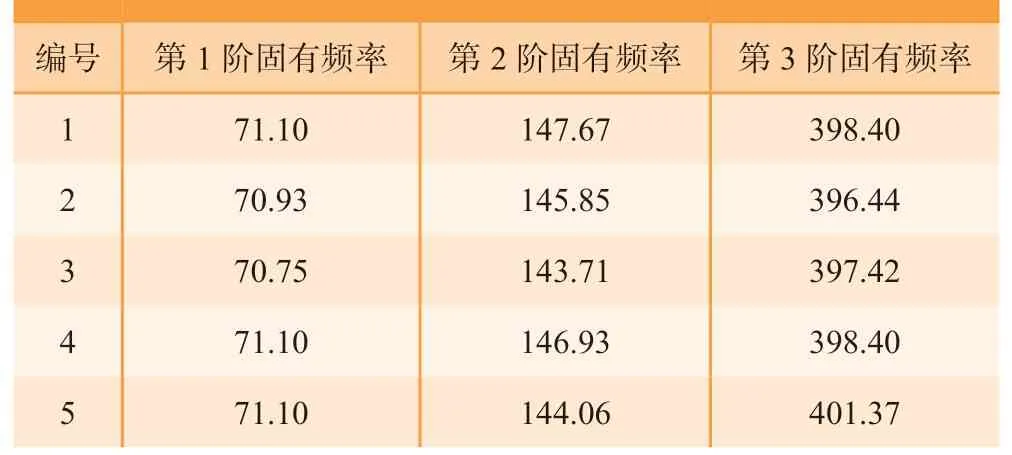

通过振动台扫频获得试验件前3阶固有频率,采用全场扫描激光测振仪进行试验件振型测试,结果如表3所示。

表3 前3阶固有频率Table 3 First three natural frequencies of blade Hz

由以上试验可知,颗粒增强铝基复合材料结构的理论/实测固有频率相近,振型一致。第1阶、第2阶和第3阶固有频率理论和实测固有频率偏差不超过1.1%、2.2%和1.0%。

3.2 断口分析

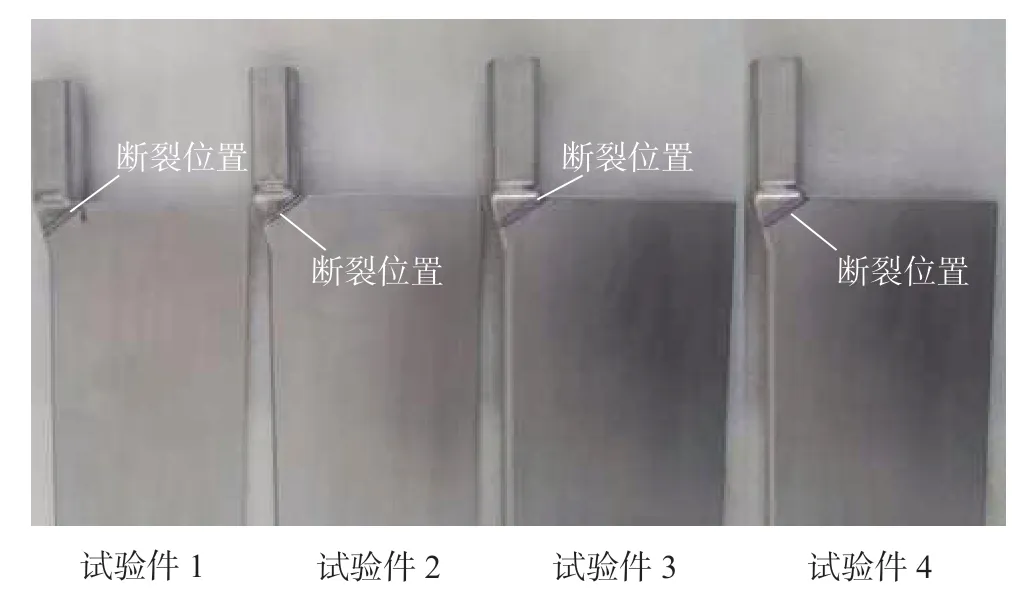

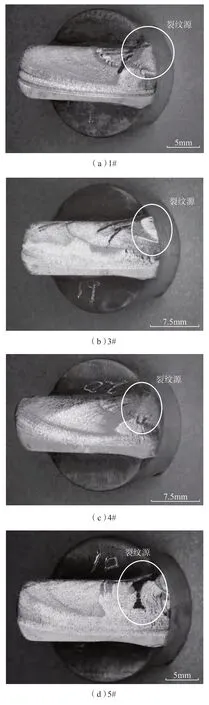

试验完成后对5件中全部破坏的4件试验件开展断口分析。断口打开后采用Leica DVM6体视显微镜和Canon100相机进行宏观断口观察和分析,记录裂纹源位置,裂纹所在位置如图11所示,4件试验件破坏位置一致,位于试验确定的高应力区内。

图11 疲劳裂纹位置Fig.11 Fatigue crack positon

1#、3#、4#、5#试验件断口宏观形貌如图12所示。可以看到,4件试验件的裂纹源均在夹持端根部(图片右侧),且集中在靠近根部的上侧(以图片方向为基准)。裂纹源均在榫头根部凸台的圆角过渡处,该处的应力集中较大,应为裂纹源产生的主要原因。

图12 1#、3#、4#、5#断口形貌Fig.12 Fracture morphology of 1#,3#,4#,5#

4 结论

本文针对颗粒增强铝基复合材料结构振动疲劳测试技术开展研究,提出了一种高阶振型疲劳试验方法,通过理论计算、试验测试和断口分析,获得以下结论。

(1)颗粒增强铝基复合材料结构的理论/实测固有频率相近,振型一致且理论与实际破坏位置相同,表明这类复合材料可以沿用传统金属材料的试验方法来预测试验状态。

(2)高阶振型下,虽然结构变形复杂,但在垂直方向上的变形分量与考核部位应力之间仍满足线性变化规律,振幅-应力的线性相关性在0.999以上。因此,试验中采用控制振幅的方法能够间接、有效地控制考核部位的应力幅值。

(3)针对试验件选择第3阶振型条件下开展试验,同时满足了缩短试验时间和试验设备能力的需求,第3阶试验频率为397.10Hz,相对传统方法采用第1阶频率70.30Hz,试验时间从40h缩短为7h,有效地控制了试验周期。

综上,本研究提出的颗粒增强铝基复合材料结构振动疲劳测试方法能够在保证疲劳性能测试精度的前提下,有效缩短试验周期,对颗粒增强铝基复合材料等新材料在航空发动机上的应用具有推动作用。