硫回收装置尾气改造系统开车总结

魏振军

(国能包头煤化工有限责任公司 内蒙古包头 014010)

硫回收装置是煤化工企业的核心环保装置,主要处理低温甲醇洗工段产生的酸性气和氨汽提塔产生的含氨不凝气。近年来,SO2排放对环境造成的影响日益受到国家的重视。2015年4月16日,原环境保护部发布了《石油炼制工业污染物排放标准》(GB 31570—2015),标准中要求酸性气回收装置排放的SO2质量浓度限值小于400 mg/m3(标态),对于需要采取特别保护措施的地区,酸性气回收装置排放的SO2质量浓度限值小于100 mg/m3(标态),新建企业自2015年7月1日起执行,现有企业自2017年7月1日起执行。新标准中的条款将代替《大气污染物排放标准》(GB 16297—1996)中的相关规定。

某煤化工企业硫回收装置由硫黄回收、尾气处理、胺液再生、液硫脱气、液硫成型等5个部分组成。装置设计能力为年产22 kt硫黄产品,装置设计操作弹性为30%~110%,总硫转化率为99.9%。该装置于2010年9月投入运行,2011年1月实现商业化运行。制硫尾气经尾气处理、尾气焚烧炉焚烧后,尾气中实际SO2排放质量浓度维持在400 mg/m3(标态)以下,但在夏季高温季节,平均指标会达到480~550 mg/m3(标态)。为满足我国日益严格的环境保护要求,减少有害废气的排放,该企业决定对硫回收装置尾气处理措施进行提标改造,以使烟气中SO2排放质量浓度低于100 mg/m3(标态)。

1 工艺概述

改造项目采用克劳斯工艺与钠碱湿法硫黄烟气脱硫技术优化组合形成的硫黄回收及尾气处理新工艺,处理后烟气中SO2排放质量浓度可降至50 mg/m3(标态)以下[1]。

工艺的脱硫机理是碱性物质与SO2溶于水生成的H2SO3溶液进行酸碱中和反应,通过调节NaOH溶液的加入量调节循环液的酸碱度。根据SO2的入口浓度、排放要求和饱和气体的温度,选择吸收SO2所需的水气比和喷嘴数量。该工艺主要的化学反应如下。

SO2+H2O→H2SO3

SO3+H2O→H2SO4

H2SO4+Na2SO3→Na2SO4+H2SO3

H2SO3+Na2SO3→2NaHSO3

NaOH+NaHSO3→ Na2SO3+H2O

2Na2SO3+O2→2Na2SO4

2 工艺流程

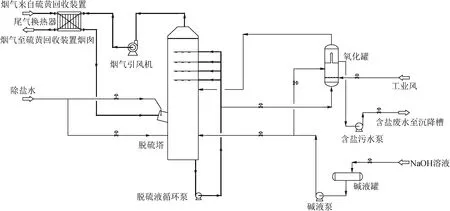

焚烧炉焚烧后的烟气经蒸汽过热器、尾气加热器回收余热后,降温至约365 ℃进入尾气换热器与来自脱硫塔顶部的烟气换热,冷却至约194 ℃送入脱硫塔。脱硫塔入口处有一段较长的烟道,除盐水通过喷嘴雾化后与进入的烟气接触,使烟气中的水分饱和,同时温度急冷至约58 ℃(饱和温度)。32%(质量分数,下同)的NaOH溶液进入碱液罐,然后用碱液泵送至脱硫塔,调节脱硫液的酸碱度。脱硫塔底部的吸收液作为吸收剂吸收SO2,在脱硫液循环泵的作用下于脱硫塔内循环。

为保持吸收液的酸碱度,满足吸收SO2的要求,需连续不断地将NaOH溶液补充至脱硫塔底部的吸收液中。脱硫液循环泵出口管路上装有pH计,通过调节进入脱硫塔的碱液量,控制脱硫液的pH为7左右。烟气通过碱洗后,SO2质量浓度降至100 mg/m3(标态)以下,然后经烟气引风机升压、尾气换热器升温至220 ℃后排入硫黄回收装置原有烟囱。脱硫塔塔釜排出的质量分数约10%的含盐废水送入氧化罐,在工业风的作用下进行氧化曝气,同时用NaOH溶液调节其pH至7,然后用含盐污水泵送至气化装置,与含固黑水一起进入沉降槽中进行絮凝沉降,沉降槽上部的澄清水送入煤气化装置磨煤机系统循环利用。沉降槽底部含固量较高的灰浆通过沉降槽底流泵输送至真空过滤机进行脱水,滤饼送至灰渣场堆存,滤液返回沉降槽进一步处理。改造后的工艺流程见图1。

图1 改造后的工艺流程

3 开车过程中出现的问题及对策

3.1 碱液泵问题

在开车过程中碱液泵出口发生泄漏,碱液泵在短时间内不能正常运行,影响了整个循环系统的酸碱度,导致尾气中SO2排放浓度瞬间升高。此外,泄漏的碱液不仅影响机泵周围的环境,而且还存在一定的安全隐患。经现场检查发现,引起碱液泵泄漏的原因是泵出口与法兰连接处采用的柔性四氟密封垫被碱液浸渍后出现老化。发现问题后,采用焊接的方式对机泵出口处重新处理,处理后未再出现泄漏问题。

3.2 碱液系统伴热问题

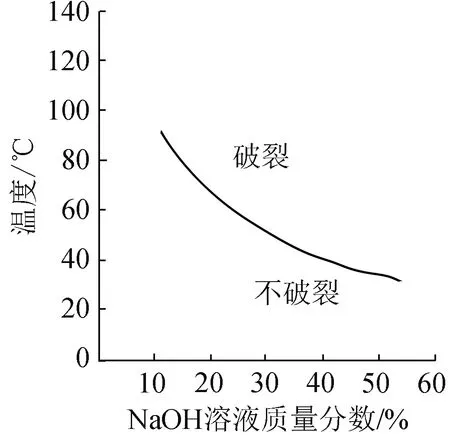

因碱液吸收系统使用32%的NaOH溶液,设计选材是碳钢,冬季管线需要伴热,但伴热温度过高,碳钢管线会产生碱脆(见图2)。

图2 发生碱脆时NaOH溶液质量分数与温度的对应关系[2]

因此碱液管线选用热水进行伴热,而装置中其他伴热均采用0.35 MPa(表压)蒸汽。但在设计时,将碱液管线伴热的热水回水与蒸汽凝液汇集在一起,在防冻期投入运行时,凝液管线出现严重的水击现象,制约了冬季装置防冻防凝工作的开展。为此,将这部分热水回水改送至暖气回水管线中,改造后系统伴热恢复正常。

3.3 热烟气出尾气换热器温度低于设计值

通过对尾气换热器进行标定,发现热烟气出尾气换热器的温度未达到设计值。标定期间尾气换热器的数据统计见表1。

表1 标定期间尾气换热器的数据统计

从表1可以看出,热烟气出尾气换热器的温度未达到设计值的原因是热烟气进尾气换热器的温度低于设计值。为此采用Aspen Plus软件进行了核算,并就此问题与设计单位进行了沟通。经确认,热烟气出尾气换热器的温度不能低于140 ℃(露点温度),高于140 ℃属于正常范围,但必须保证开停车以及制硫尾气直接进入碱液吸收系统时出尾气换热器的热烟气温度控制在180 ℃以上。目前一直保持热烟气进尾气换热器的温度高于330 ℃,未发现有异常情况。

3.4 流通池破裂问题

在系统运行初期,脱硫循环液温度为60 ℃,脱硫循环液分析样连接管与流通池接口处出现了断裂。经分析后认为:①在安装过程中,接头连接处采用了硬连接,破坏了流通池的整体应力;②流通池材质选用无规共聚聚丙烯(PPR),此材料本身存在缺陷。为此将流通池材质升级改用不锈钢(316S),后期运行中未再出现上述问题。

4 结语

硫回收装置改造后,外委环境监测站对排放烟气中的SO2、H2S含量进行了检测,测定结果见表2。

表2 改造后排放烟气检测数据 mg/m3(标态)

从表2可知,排放烟气中SO2的质量浓度远优于GB 31570—2015中的指标要求。

改造前SO2年排放量为39.929 t,改造后SO2年排放量为3.355 t,年削减36.574 t,极大地缓解了公司的环保排放压力。

通过改造,烟气中SO2的含量和年排放量都大幅下降,有效减轻了尾气中SO2对环境的危害,达到了保护环境的目的,取得了良好的社会效益。