CaO+Mg复合喷吹脱硫参数对转炉终点硫影响分析

供稿|石凤丽,刘哲,于文武 / SHI Feng-li, LIU Zhe, YU Wen-wu

作者单位:1. 本钢板材股份有限公司炼钢厂,辽宁 本溪 117000;2. 本钢板材股份有限公司炼铁厂,辽宁 本溪 117000

内容导读CaO+Mg复合喷吹脱硫过程中,预处理参数不仅对铁水终点硫有影响,同时对转炉终点硫也有一定的影响,从喷吹镁粉量、铁水初始硫、温度、扒渣量及扒渣时间研究了预处理参数对钢水终点硫的影响。研究结果表明:喷吹镁粉量与倒炉S成反比例关系,初始硫与倒炉S成正比例关系,初始硫含量(质量分数)>0.04%时对倒炉S影响较大;温度≤1325 ℃倒炉S随着温度升高,倒炉S降低;将扒渣时间控制在6~17 min,将扒渣量控制在4 t以下,利于转炉终点硫及冶炼周期和扒渣铁损的控制。

众所周知,硫是钢中的有害元素,能够引起钢的“热脆”。随着钢材市场对钢品质要求越来越高及铁水含硫量的增加,铁水预处理脱硫工艺显得尤为重要。大多数国内外学者研究的是复合喷吹镁粉预处理终点硫和相关参数的关系,鲜少有人研究转炉终点硫和预处理参数的关系[1-2]。而真正进入转炉中的硫包括铁水硫和渣中硫,仅研究预处理终点硫和相关参数的关系,会忽略渣中硫对转炉终点硫的影响,对于转炉来讲最终需要控制的是转炉终点硫稳定才能确保成品硫稳定。本文针对转炉终点硫与CaO+Mg复合喷吹脱硫参数间的关系开展分析及优化,以提高成品硫的合格率。

复合脱硫工艺概况

本钢混合喷吹铁水脱硫工艺流程如图1。

图1 铁水脱硫工艺流程

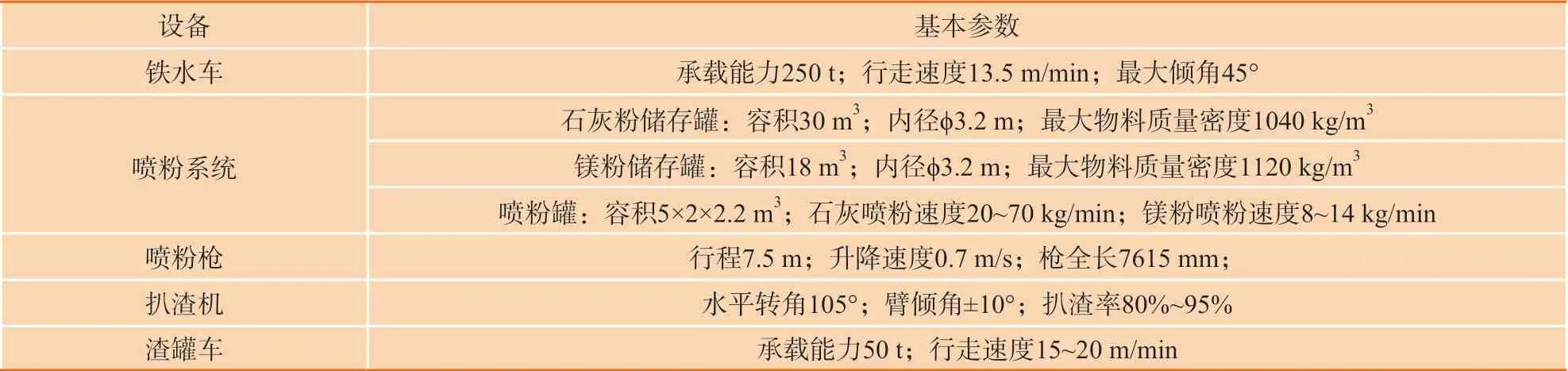

CaO+Mg复合喷吹主要设备为铁水车、喷粉系统、喷粉枪、扒渣机、渣罐车,主要参数如表1所示。

表1 CaO+Mg复合喷吹镁粉脱硫设备参数

CaO+Mg复合喷吹脱硫热力学分析

预处理过程中,以溶于铁水的[Mg]参与脱硫反应为主,生成MgS,该方式是复合喷吹脱硫的主要反应形式[1]。当镁单独存在时,脱硫反应主要按式(1)进行[2]:

式中,ΔGθ为吉布斯自由能,J/mol。

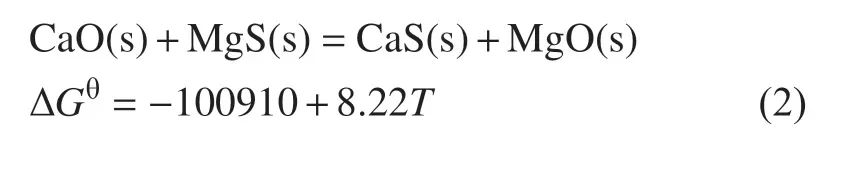

当有CaO存在时,MgS不稳定会与CaO进一步反应,见式(2):

但复合喷吹的流态化石灰基本上没有起到脱硫作用。由于喷吹过程中流态化石灰表面的硅油与CaO反应会形成一层致密的硅酸二钙层包裹在石灰表面,阻碍CaO起到脱硫的作用,故复合喷吹法的脱硫产物主要是不稳定的MgS,未生成更稳定的CaS。

复合喷吹脱硫分析及优化

复合喷吹脱硫分析

镁粉主脱硫反应步骤:

(1)镁粉溶解到铁水中形成[Mg],此期间镁粉的溶解扩散需要一定的时间。

(2)[Mg]与铁水中的[S]接触生成MgS。

(3)反应到一定程度,如想进一步降低铁水中[S],需要铁水中含有更高的[Mg],即在一定温度下[S] [Mg]之积为常数,[S]减小则[Mg]增大,反应才能进行,此期间一是需要喷吹更多的镁,二是需要一定的反应时间。

(4)生成的产物MgS如没有附着在喷吹的CaO颗粒表面,那么MgS必须寻找固体颗粒簇集到一起形成大的颗粒才能快速的上浮到渣面,此过程需要一定的颗粒长大及上浮的时间。

(5)生成的MgS不稳定,当上浮到渣层表面遇到空气中的氧气会发生反应(3),造成回硫。

通过以上步骤可以发现,转炉终点硫较预处理终点硫高的原因一为生成的MgS未上浮到渣中,二是上浮到渣中的MgS部分与氧发生了回硫反应。针对以上情况,调查了本钢脱硫实际的转炉终点硫和预处理的各个参数之间的关系数据来进一步分析和验证它们之间的关系。

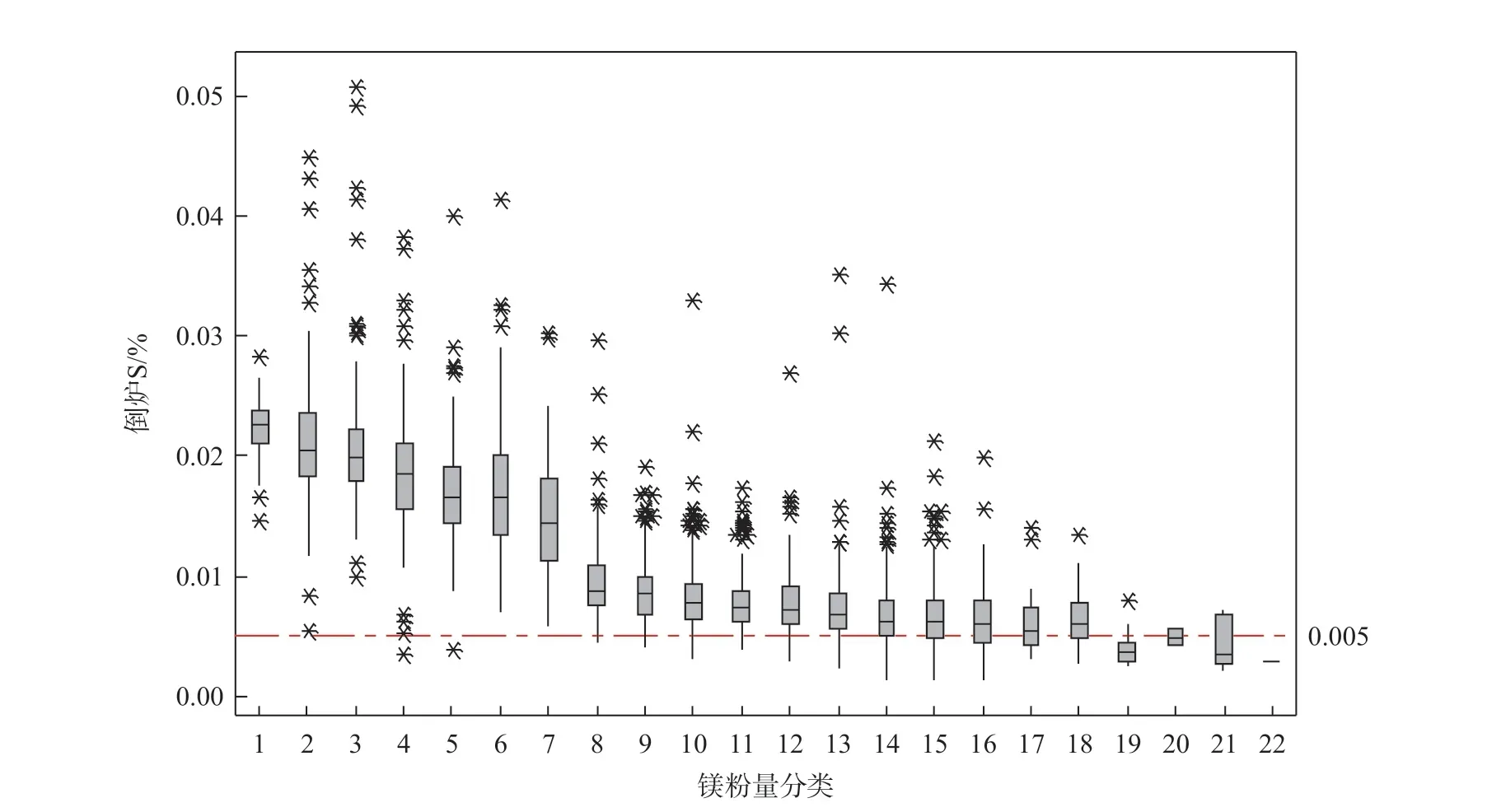

(1)喷吹镁粉量。

为了便于统计分析,将喷吹镁粉量进行分类,以0为起点,每隔10 kg分类数增长1。具体镁粉量分类与倒炉S关系如图2。

从图2可以看出,喷吹镁粉量与倒炉S成反比例关系,因为喷粉量越大,对主脱硫反应步骤(1)~(4)有利,尤其有利于步骤(3)的完成,喷粉量越大即喷粉时间延长,越利于脱硫反应的进行,且利于脱硫产物的簇集上浮,进而有利于倒炉S的降低。但当镁粉量达到一定程度,即镁粉量>140 kg时,随着镁粉量的增大,倒炉S变化不明显。

图2 喷吹镁粉量与倒炉S关系

(2)初始硫含量。

将初始硫含量进行分类,以2为起点,代表铁水含硫≤0.03%,每隔0.01%分类数增长1。具体初始硫分类与倒炉S关系如图3。

从图3可以看出,初始硫与倒炉S成正比例关系,初始硫含量≤0.04%对倒炉S影响不大,初始硫含量>0.04%时对倒炉S影响较大。主要是由于脱硫反应式(1)是处于动态平衡状态的,当渣中的MgS含量达到一定程度时,反应式(1)向左移动。同时初始硫高的炉次相对其他炉次来说铁水渣中硫含量也较高,进而造成初始硫>0.04%炉次倒炉S相对较高,且呈现了初始硫越高,倒炉S越高的趋势。针对铁水硫高的炉次可以采用先扒除铁水渣之后再喷吹,以降低对脱硫反应的影响。

图3 初始硫分类与倒炉S关系

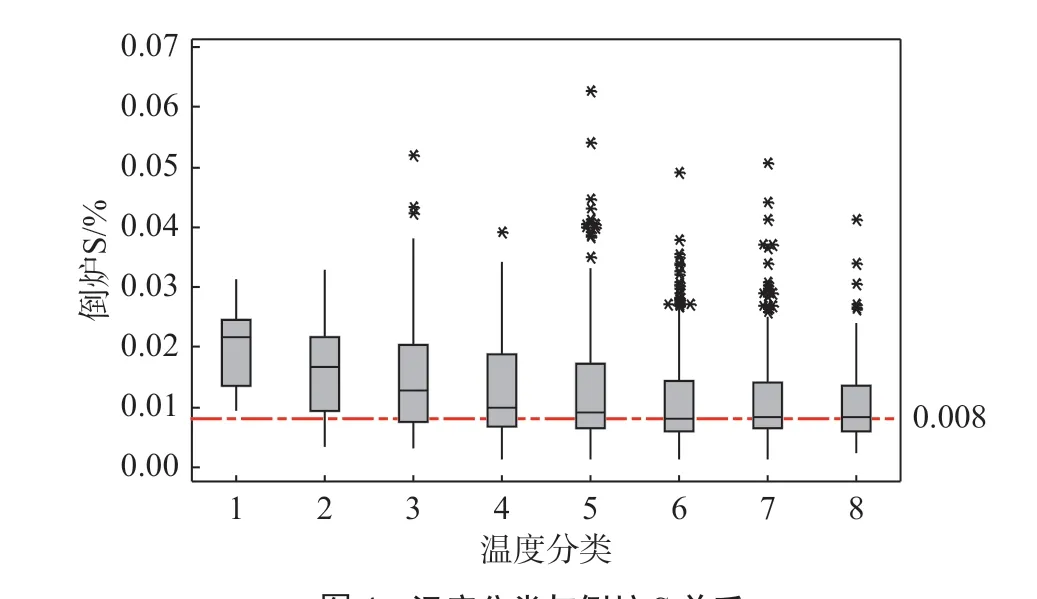

(3)温度。

将温度进行分类,以1为起点,代表铁水温度≤1200 ℃,2为铁水温度≤1250 ℃,之后每隔25 ℃分类数增长1。具体温度分类与倒炉S关系如图4。

从图4可以看出,温度≤1325 ℃时,随着温度升高,倒炉S降低。温度>1325 ℃时,对倒炉S影响不大。温度对脱硫反应有两种不同的影响:一方面随着温度的升高Mg的溶解度降低,由于Mg脱硫反应是放热反应,因此温度的提高不利于脱硫;另一方面,温度的提高有利于脱硫反应的动力学条件,从数据分析可知随着温度的升高(≤1325 ℃时),整体来说对脱硫反应有利。

图4 温度分类与倒炉S关系

(4)扒渣量与扒渣时间。

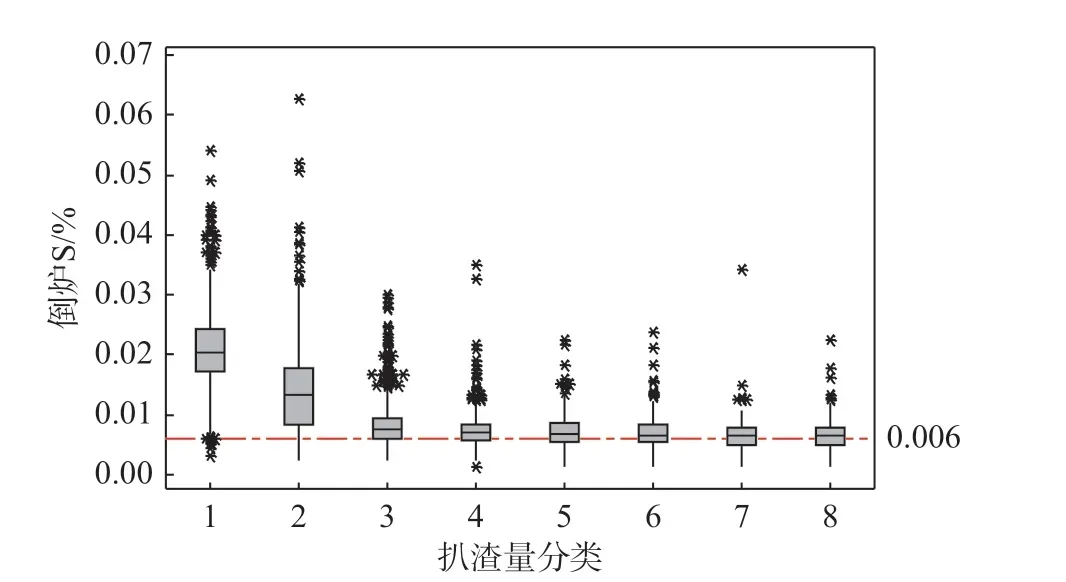

将扒渣量进行分类,以1为起点,代表扒渣量≤1 t,之后每隔1 t分类数增长1。具体扒渣量分类与倒炉S关系如图5。同时,统计分析扒渣时间与倒炉S关系,如图6。

图5 扒渣量分类与倒炉S关系

从图5可以看出,当扒渣量≤4 t时,随着扒渣量的增加倒炉S降低,但当扒渣量>4 t时随着扒渣量的增加,倒炉S变化很小。从图6可以看出,在扒渣时间<6 min时,随着扒渣时间的增加,倒炉S降低幅度较大;在扒渣时间≤17 min,倒炉S略有降低但变化幅度不大;当扒渣时间>17min,倒炉S有升高趋势。主要是因为脱硫产物MgS簇集和上浮需要一定的时间,从数据分析可知上浮时间为6 min左右,如果扒渣时间较长>17 min,倒炉S有增大趋势,是由于在扒渣过程中生成的MgS会与空气中的氧发生反应产生回硫现象,因此在生产节奏允许的前提下,将扒渣时间控制在6~17 min,将扒渣量控制在4 t以下。

图6 扒渣时间与倒炉S关系

复合喷吹脱硫优化

选取喷吹镁粉量>60 kg,入站S在0.03%~0.04%,到站温度在1300~1325 ℃,扒渣量1~4 t,扒渣时间控制在6~17 min,跟踪倒炉S的变化趋势如图7所示。喷吹镁粉量>60 kg,入站S在0.03%~0.04%的数据统计分析如图8所示。通过对比可知:优化后倒炉S能够有效控制在0.012%以下,控制比较稳定,变化趋势不大。

图7 优化后炉次倒炉S变化趋势图

图8 喷吹镁粉量>60 kg炉次倒炉S变化趋势图

结束语

(1)预处理过程参数导致转炉终点硫较预处理终点硫高的原因:一为生成的MgS未上浮到渣中,二是部分上浮到渣中的MgS与氧发生了回硫反应。

(2)喷吹镁粉量与倒炉S成反比例关系,喷粉量越大即喷粉时间延长,越有利于脱硫反应的进行,有利于脱硫产物的簇集上浮。初始硫含量与倒炉S成正比例关系,初始硫含量≤0.04%对倒炉S影响不大,初始硫含量>0.04%时对倒炉S影响较大。温度≤1325 ℃,随着温度升高,倒炉S降低。温度>1325 ℃时对倒炉S影响不大。

(3)将扒渣时间控制在6~17 min,将扒渣量控制在4 t以下,利于转炉终点硫及冶炼周期和扒渣铁损的控制。