风筝造型大跨度双曲面钢网架屋面施工安全性能研究及应用

王宪刚 王有志

(山东大学土建与水利学院,济南 250061)

0 引言

网架结构具有传力途径简捷、平面布置灵活、结构体型丰富等优点,在各类体育场馆、铁路站房得到广泛应用[1-2]。网架结构组成一般包括平面桁架系、四角锥体、三角锥体和六角锥体等类型,而铁路站房屋面系统通常采用正放四锥体螺栓球节点网架[3-4]。由于存在跨度大、平面异性尺寸多及空间定位难度大等问题,大跨钢结构施工安全性能备受关注,其受力性能、施工安全监测等为该领域的研究热点[5-9]。

潍坊站为胶济客专和普速铁路共用的一等客运站,新建南站房设计以潍坊风筝文化为切入点,屋面整体形状为双曲面布置的蝴蝶风筝造型(图1)。

图1 潍坊站南站房效果图Fig.1 Effect picture of south station of Weifang station

站房建筑面积25 495.94 m2,主体为钢筋混凝土框架结构,上部屋盖为空间网架结构,采用正放四角锥螺栓球节点、抗震球形钢铰支座,网格单元尺寸3 m×3 m。网架支座呈阶梯布置,下弦为弧形,支座底标高最高点+24.648 m、最低点为+17.7 m、高差6.948 m。网架结构跨度大,南北向和东西向最大跨度分别为63 m、174 m,网架顶升高度最大处达23.8 m。风筝造型的网架结构独特复杂,美观要求高;檐口吊顶板全部悬挑,最大悬挑长度达15.1 m,测量放线和施工难度大。这些均对现场施工技术和安全提出重大挑战。

图2 为站房网架施工的平面和剖面布置图,先进行B 区屋盖结构顶升施工,然后进行两侧区域A 区、C 区屋盖顶升施工,最后进行悬挑网架高空散装施工。

图2 站房网架结构施工布置图Fig.2 Construction layout of station grid structure

本工程建筑形式新颖,但受力情况复杂,为保证结构施工的安全性,设计制作了大跨钢网架顶升架及限位架体系,计算分析其受力性能,探究弧形曲面大檐口铝板施工要点,优化大跨度钢网架同步顶升施工关键技术,以期为同类结构的施工方案设计提供依据。

1 网架顶升体系设计

为了克服现有顶升技术的不足,研制开发了一套带有导向限位支架的网架顶升体系,该体系可以增强钢网架顶升系统的侧向约束,提高施工安全可靠性。

网架顶升体系主要由千斤顶、泵站、顶升架、电脑控制系统组成,如图3 所示。利用千斤顶顶住网架下弦球,液压同步上升,基于千斤顶回收功能可实现顶升支架的安装加设。其中,顶升架属于标准节,为防止其产生沉降采用钢筋混凝土基础。

图3 网架顶升体系Fig.3 Grid jacking system

1.1 顶升架设计

顶升架标准节截面尺寸为1 000 mm(宽)×750 mm(高),标准节之间采用高强螺栓连接,主立杆为钢管Φ114×4 mm、正视图中的主受力腹杆为方管60 mm×60 mm×5 mm,侧视图中的主受力腹杆为L63×4 mm,如图4所示。

图4 顶升架示意图(单位::mm)Fig.4 Design schematic of lifting frame(Unit:mm)

1.2 限位架设计

为了防止顶升支架千斤顶和上托架顶升过程倾覆的发生,设计了一种防倾覆的限位支架(图5),其中,连接标准节竖向的四根矩形管采用50 mm×5 mm,矩形管与标准节采用150 mm×100 mm×10 mm连接板配M12高强螺栓连接。

图5 限位支架设计参数Fig.5 Design parameters of limit bracket

1.3 弧形曲面大檐口铝板设计

风筝造型网架结构独特复杂,檐口铝板标高变化多端,整个屋面大檐口纵向为无接缝整块铝板,施工难度及安全风险较大。运用Rhino(犀牛)软件三维立体模拟及施工现场1∶1 测量放线两方面结合做法,对龙骨及异形铝单板加工进行优化,顺利实现站房屋面弧形曲面平滑、美观。

(1)采用Rhino(犀牛)软件创建檐口铝板三维模型,优化计算后确定铝板下料加工等参数,主要包括裁剪、折边、弯弧、焊接、打磨等工序,该部分决定了铝单板弧度、外观等重要参数。

(2)按照三维模型测量放样,将龙骨在加工厂弯弧成型,待整体龙骨安装好后,运用矢高法对龙骨弧形曲线进行检查验收,为满足龙骨弧形曲线和平整度要求,对超过5 mm偏差的龙骨需进行调整。

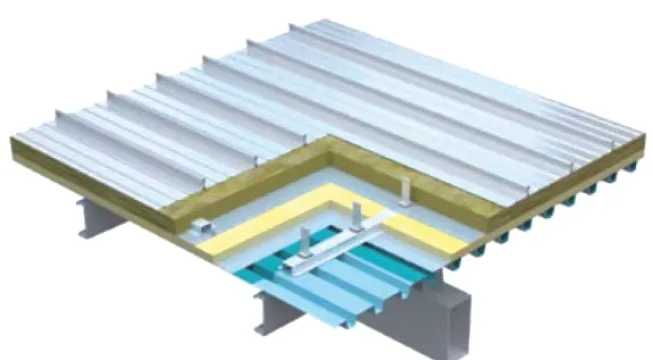

2 抗风揭试验

屋面板材选用AA3004 型铝镁锰金属屋面板,加工性能好,易于折边,如图6 所示。固定T码专用螺钉的顶部采用碳钢材质,帽部为不锈钢;对于超过3 mm厚的檩条采用细纹螺牙螺钉,以确保固定T码和檩条的牢固连接。

图6 金属屋面系统构造示意图Fig.6 Structure diagram of metal roof system

为了测试铝镁锰压型金属屋面板系统的抗风揭性能,在中国建材检验认证集团苏州有限公司进行抗风揭性能试验。其中,屋面系统测试材料参数如表1所示,试验檩条及屋面板布置如图7所示。

图7 试验檩条、屋面板布置示意图(单位:mm)Fig.7 Schematic diagram of test purlin,roof panel(Unit:mm)

表1 抗风揭试验工况Table 1 conditions of wind resistance test

试验结果表明,所测试的屋面板材料抗风揭性能可以达到规定的抗风揭等级3.6 kPa要求。

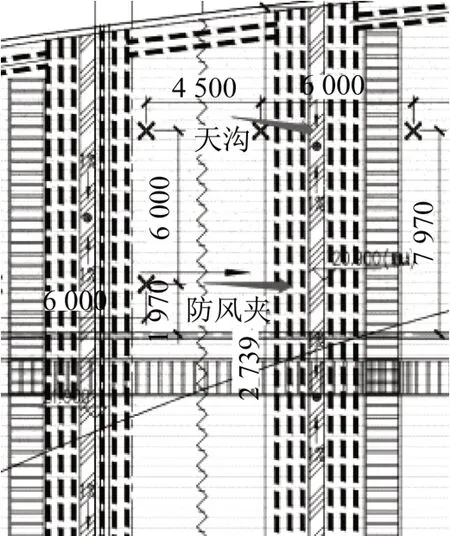

按照当地100 年一遇风压标准,在板周围、檐口、变形缝、面板端头处各加2 道防风夹即可以满足设计规范及抗风揭试验要求,在深化设计时补强至各3道防风夹(图8)。

图8 天沟两侧防水夹加强图(单位:mm)Fig.8 Waterproof clamp strengthening chart(Unit:mm)

3 网架顶升系统受力性能

为了保证网架在顶升过程中的安全性,需对顶升系统受力性能进行验算,分析其应力比。利用空间结构设计软件3D3S钢结构建立网架结构的计算模型,分析网架顶升各工况下受力及变形等参数。

3.1 顶升架及限位架受力分析

考虑在最不利荷载下顶升架及限位架各构件受力状况,选取最大顶升高度23.8 m 进行分析。验算依据主要是《建筑结构荷载规范》(GB 50009—2012)[10]、《钢结构设计标准》(GB 50017—2017)[11]以及顶升支架的实际使用情况。

采用Q235 钢材,其弹性模量为2.06×105N/mm2;泊松比为0.30;线膨胀系数为1.20×10-5;质量密度为7 850 kg/m3。根据所建立的模型进行计算,结果表明,结构能够满足承载力计算要求,应力比最大值为0.69(图9),说明顶升过程中顶升架各构件受力是安全的。

图9 顶升架及限位架杆件应力比Fig.9 Stress ratio of jacking frame and limit frame member

3.2 网架受力分析

选取在最不利荷载下网架受力状况,计算分析网架受力情况。网架采用Q345钢材,其弹性模量为2.06×105N/mm2;泊松比为0.30;线膨胀系数为1.20×10-5;质量密度为7 850 kg/m3。

计算结果表明,网架结构各构件均能满足承载力计算要求,应力比的最大值为0.84(图10),满足受力安全要求。

图10 网架结构各杆件应力比Fig.10 Stress ratio of each member grid structure

3.3 顶升过程变形监测

顶升过程的变形监测主要考虑以下四种工况。

工况一:临时支撑的设置及起步网架的安装。

工况二:将拼装完成后的起步网架顶升至可以满足后续网架安装的预定高度,地面网架顶升安装完成。

工况三:在二层平台处拼装D-G 轴剩余网架,拼装至G轴线。

工况四:拼装完成二层平台标高处网架。

表2 为四种工况下网架顶升过程中各测点变形的模拟值和实测值。

表2 网架顶升变形模拟值和实测值Table 2 Simulation and measured values of grid jacking deformation

搭设顶升架轴线位移偏差控制在3 mm内,高度偏差控制在5 mm内;网架下弦节点坐标与其投影线的控制容许偏差30 mm[12]。从表2 可知,网架顶升变形的模拟值和实测值两者基本相符,验证了所建模型的正确性,保证了网架顶升过程的安全性。

4 同步顶升技术要求

4.1 网架同步施工措施

网架各点的同步顶升是实现施工安全和顶升顺利进行的重要保证。网架顶升同步报警控制值设为5 mm。主要采取以下措施:

(1)设计顶升高度指示装置,由标尺和指针两部分组成。其中,标尺采用扁钢制作,焊于顶升支架上,随顶升而上升,指示一个回合的顶升高度;指针用铁钉制作,焊于支座横梁上,固定不动。

(2)开发指挥信号系统,由指挥系统和信息系统两部分组成,主要用于指挥顶升操作和信息联络。指挥系统包括指挥台、功放、音响三部分。其中,指挥台设在顶升区域外,能方便看到各点;功放置于指挥台上;音响为三个高音喇叭,分别朝向两列和指挥台。信号系统由集中控制台、各点旋扭开关箱以及联接两者的控制电缆构成。其中,集中控制台置于指挥台的前端,便于指挥人员观测各顶升点情况。在各顶升点附近安装带有“红灯”、“O”、“绿灯”标识的旋扭开关箱。

(3)制定顶升操作规程和细则,并专门组织顶升操作人员培训、学习。

4.2 顶升水平位移控制及纠偏处理

网架在进行地面拼装时已经按照网架下弦球投影位置进行了测量、定位拼装。一般情况下网架顶升完成就位后,其偏差均能控制在20 mm 以内,进行补杆时螺栓完全能将网架控制到准确位置。具体纠偏处理方法为:

(1)顶升前检查记录网架拼装时顶升点水平位移。

(2)在网架每个顶升点附近均确定1 个固定点,每顶升一个步距,观测其水平位移,测量网架实际顶升高度和平面内偏移量。

(3)如偏移值不大,则可将千斤顶倾斜一定角度以抵消。亦可在十安梁与钢柱肢导向板之间塞以钢楔,回油时加以锤击,亦能起到纠偏作用。

(4)若偏移已发展到一定程度,则可采用横顶法进行纠正。

5 结论

(1)建立了钢网架顶升防失稳技术,研制了大跨度双曲面钢网架新型顶升架及限位架体系,该体系受力可靠,能够实现预定功能,保证钢网架施工安全性能,提高施工效率。

(2)进行了抗风揭试验,发展了弧形曲面大檐口铝板施工技术,保证了檐口铝单板与金属屋面防水性能、抵抗负风压性能及站房整体效果的实现。

(3)提出了大跨度双曲面钢网架整体同步顶升和变形控制技术,解决了钢屋架施工变形难题,保证了顶升同步的顺利实现。