JG4246A高温合金尾喷管密封片裂纹机理分析

李艳明,王 全,刘明坤,刘 欢,李 青,韩振宇

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

Ni3Al基高温合金具有熔点高、密度低、高温强度高和抗氧化性能优异等特点,在高推重比发动机的热端部件上得到了广泛应用[1]。密封片采用Ni3Al 基JG4246A 高温合金精铸而成,是发动机尾喷管运动构件链环中的关键部件之一,与调节片和连接件等一同控制发动机尾喷管的收放运动。密封片具有尺寸大和壁厚薄等特点,若发生故障失效,将严重影响发动机的整体性能、寿命及可靠性[2]。

密封片通过熔模精密铸造而成,属于流道件,密封片和调节片之间搭接重叠,工作环境中冷热交变应力较大,裂纹频发,使得密封片在长期服役过程中存在修理率高、报废率高、使用寿命短和可靠性低等问题[3-4]。针对JG4246A 高温合金的铸造工艺、热处理工艺和薄壁铸件的维修工艺有较多研究。姚雷等[5]和潘年锋[6]根据铸件结构特点,设计优化内浇道尺寸和位置,调整蜡模和铸件的造型和校形工艺,减小内浇道根部产生的应力,使铸件尺寸精度和合格率大幅提高;薛鑫等[7]通过改进铸件浇注系统、型壳的焙烧温度和铸件的浇注温度,有效控制了铸造缺陷,提高了产品合格率,对于工作后出现故障的密封片,可以通过热校形和打磨等措施进行修复;Xia 等[8]探究了JG4246A 高温合金的热处理工艺参数,当合金的固溶温度为1270 ℃、固溶时间为6 h 时,合金具有更平滑的共晶区边界、更稳定的碳化物和相对较高的显微硬度;Wang 等[9]研究了JG4246A 高温合金的热变形行为,随着温度的升高、应变速率的降低,二次γ 相的数量减少,三次γ´相的数量增加,微观结构未表现发生动态再结晶现象。齐歆霞等[10]采用砂轮和风钻逆裂纹方向打磨修复裂纹方法,并保证打磨处和基体圆滑转接,满足了试车考核要求,大大降低了修理成本。以上研究主要集中在密封片的铸造工艺和维修方面,对使用过程中的密封片裂纹性质和产生原因等方面的报道较少。因此,研究密封片裂纹的性质及形成机理对密封片结构设计改进和维修具有重要意义。

某型航空发动机密封片在工作过程中出现裂纹,严重影响了其安全性。本文对故障密封片进行外观检查、断口分析、表面形貌检查、化学成分分析、金相组织检查、再结晶和组织热模拟试验,确定了裂纹性质和产生机理,并提出相应的改进措施。

1 检查与分析

故障密封片采用JG4246A高温合金精铸而成,工艺流程主要为:蜡模制备→型壳制备→造型→熔炼浇铸→清壳→热处理→热矫形→吹砂→表面检查→荧光检查等。

1.1 宏观检查

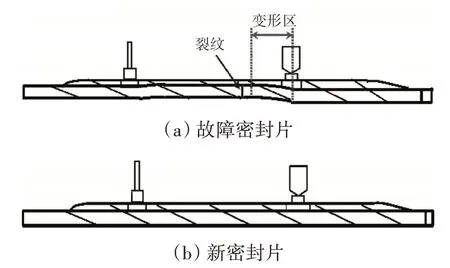

故障密封片局部宏观图像如图1 所示。从图中可见,在密封片底板的一侧有1 条裂纹;在底板流道面及非流道面均可见宏观变色现象;裂纹贯穿底板两侧表面,由边缘向中部扩展,扩展路径均较平直,在流道面及非流道面扩展长度分别约为28.2 mm 和27.6 mm。经荧光检测发现,在底板裂纹同侧的流道面存在5条小裂纹,在非流道面存在3条小裂纹,小裂纹均未贯穿底板厚度方向,如图2所示。从侧面对故障密封片进行观察,密封片底板整体向流道面一侧存在一定的翘曲变形,在裂纹处变形较严重,如图3所示。

图1 故障密封片局部宏观图像

图2 小裂纹荧光显示位置

图3 故障密封片变形和新密封片对比

1.2 断口分析

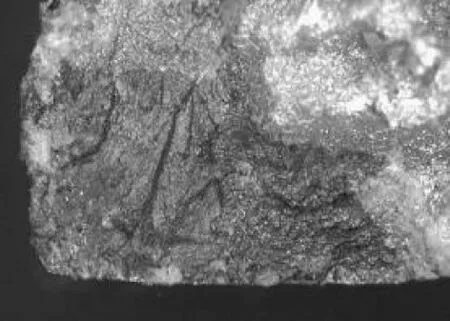

将故障密封片底板裂纹打开,断口为沿晶特征,形貌如图4 所示。表面较粗糙,呈深灰色;人为打开区表面呈浅灰色。断口局部放大形貌中隐约可见疲劳弧线形貌特征,表明断口的性质为疲劳;根据疲劳弧线的方向判断,裂纹分别起始于底板流道面和非流道面,呈多源特征。

图4 故障密封片底板断口宏观形貌

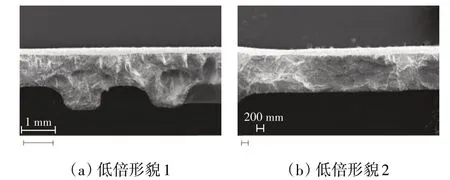

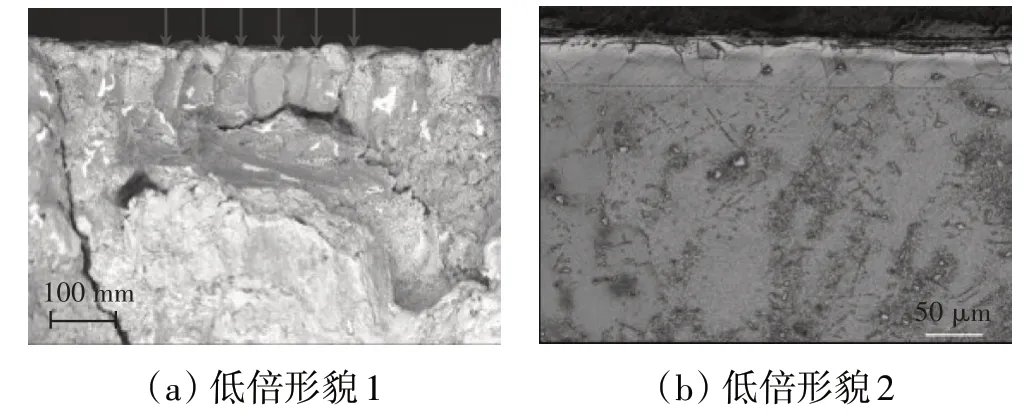

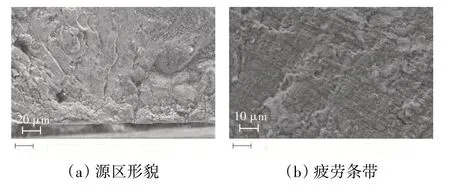

在扫描电镜中放大观察,断口低倍形貌如图5 所示。隐约可见疲劳弧线和放射棱线形貌特征,根据疲劳弧线和放射棱线的方向判断,裂纹起始于底板流道面和非流道面,呈多源特征,与断口宏观分析结果一致。放大观察疲劳源区,表面可见再结晶层,如图6中箭头所示。

图5 故障密封片底板断口低倍形貌

图6 断口源区微观形貌

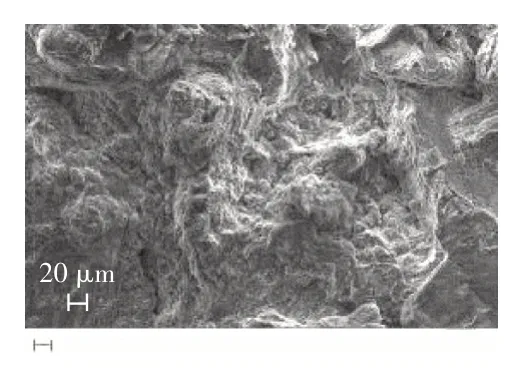

放大观察断口扩展区,大部分区域已被致密的氧化颗粒覆盖,如图7所示。在未被氧化颗粒覆盖区域隐约可见疲劳条带形貌(如图8所示),进一步表明裂纹性质是疲劳。

图7 氧化颗粒

图8 疲劳条带

人为打开荧光检测的1条小裂纹,裂纹断口宏观形貌和微观形貌如图9、10所示。裂纹的性质也为疲劳,起始于密封片底板流道面再结晶层,呈多源特征,与宏观大裂纹的性质一致。

图9 小裂纹断口宏观形貌

图10 小裂纹断口微观形貌

1.3 组织分析

从故障密封片底板裂纹附近切割取样进行组织检查,从裂纹开口向裂纹尖端选取3 个区域:a(边缘)、b(中部)和c(远离边缘),如图11 中红色虚线所示。同样对故障密封片远离裂纹部位的基体取样,进行组织检查对比分析。远离裂纹基体组织形貌如图12 所示。区域a、b 在流道面和非流道面均形成了再结晶层,其深度分别约为130.91 μm 和92.73 μm,区域c 没有产生再结晶层。基体表面没有产生再结晶层,表明密封片边缘再结晶不是在加工过程中产生,而是在工作过程中产生的。

图11 组织观察

图12 故障密封片底板组织形貌

远离裂纹基体微观组织形貌如图13 所示。均由γ 基体和γ´相组成。区域a、b 组织变化程度较大,从区域b 到区域a,1 次γ´相逐渐减少,重新析出细小的2 次γ´相,分布在γ 相中;区域c 组织变化程度相对较小,接近基体的微观组织形貌,表明密封片裂纹附近的组织变化不是在加工过程中产生,而是在工作过程中产生的。

图13 故障密封片底板微观组织形貌

1.4 成分分析

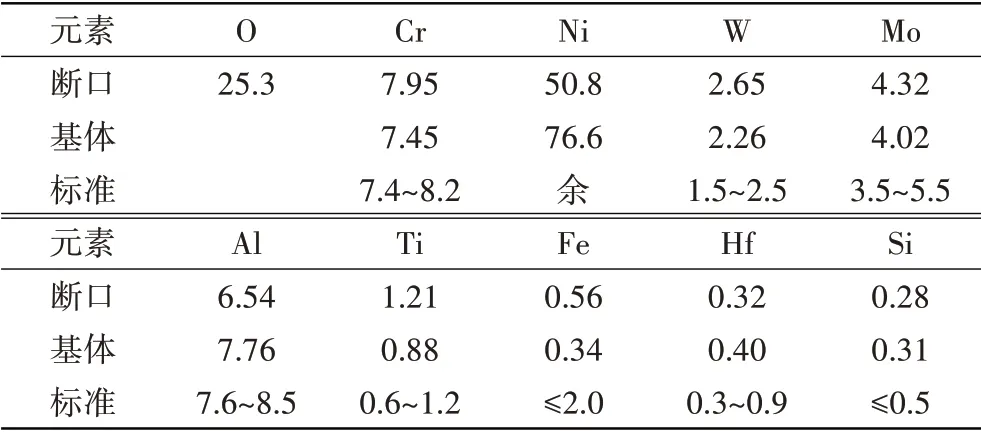

对故障密封片底板基体和断口表面进行能谱分析,结果见表1。从表中可见,断口表面氧元素质量分数明显偏高,表明断口表面氧化严重。基体主要合金元素质量分数基本符合JG4246A的标准要求。

表1 故障密封片底板基体能谱分析结果 wt%

2 模拟试验

2.1 组织热模拟试验

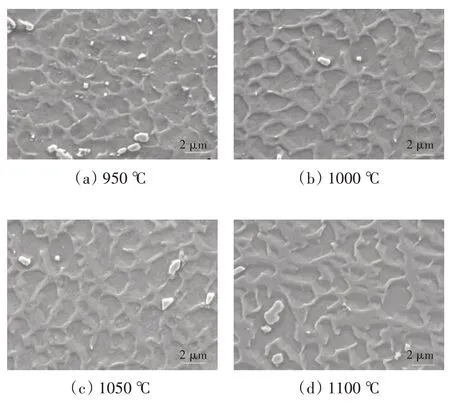

为了明确JG4246A 合金组织随工作温度的变化规律,结合发动机工作过程中的实际工作温度情况,设计热模拟试验。从故障密封片远离裂纹处基体取样,分别在950、1000、1050、1100、1150、1200、1250 和1300 ℃下保温2 h 后进行空冷处理,各试样的微观组织形貌如图14所示。

图14 热模拟组织微观形貌

在1050 ℃以下保温处理后,试样组织未发生明显变化,与基体原始组织形貌基本相同。在1100~1200 ℃时,随着加热温度的升高,初生γ´相开始逐渐回溶,γ´相形状趋于规则化,所占比例逐渐减小,尺寸逐渐减小。组织中也重新析出细小的2 次γ´相,弥散分布在γ 相中,2 次γ´相尺寸也逐渐增大。在1250 ℃保温处理后,初生γ´相基本完全回溶。在1300 ℃保温处理后,初生γ´相已经完全回溶,局部出现初熔孔洞。

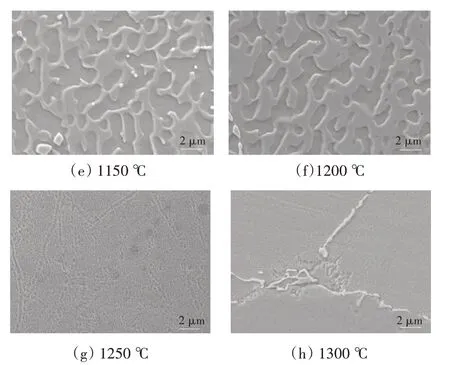

2.2 再结晶热模拟试验

为确定故障密封片再结晶过程,从故障密封片远离裂纹处基体取样进行再结晶模拟试验,试验条件和结果见表2,不同试验条件下的再结晶形貌如图15所示。模拟试验结果表明,再结晶的最低温度约为1050 ℃。随着温度的升高和保温时间的增加,再结晶层的厚度逐渐增加;温度对再结晶的形成和长大影响更加明显;在相同温度和保温时间下,非流道面侧再结晶层厚度比流道面侧的大,再结晶程度更明显。

表2 再结晶模拟试验条件和结果

图15 热模拟再结晶组织形貌

3 分析与讨论

通过对故障密封片宏观和断口分析可知:裂纹性质为疲劳,起源于流道面和非流道面两侧再结晶层,向中部扩展,呈多源特征。

故障密封片边缘存在1 条大裂纹和多条小裂纹,表面局部存在氧化变色现象。裂纹断口呈沿晶特征,表面深灰色,并被氧化产物所覆盖。裂纹呈多源特征,从密封片的表面再结晶层向内部扩展。一般出现热应力裂纹的故障件,在表面特定区域存在多条裂纹,裂纹扩展曲折呈沿晶特征,断口表面存在氧化颗粒。密封片位于发动机尾喷管部位,不属于典型的转动部件,不会受到很大的转动离心力载荷作用。在发动机起动过程中,密封片流道面会经历高速气流和高温火焰作用。在发动机停车过程中,流道面表面会迅速冷却。在急速地高温或冷却过程中,密封片在很短的时间内受到热应力作用。同时,密封片流道面和非流道面两侧会形成一定的温度差,密封片受到高低温交变热循环载荷的作用,从而易引起热应力疲劳裂纹的萌生[11-12]。因此,判断故障密封片裂纹性质应为以热应力为主导致的疲劳裂纹。

JG4246A 是以金属间化合物Ni3Al 为基的等轴晶铸造高温材料,其铸态组织由γ相、γ´相、(γ-γ´)共晶和少量初生MC 型碳化物组成,使用温度范围为1200 ℃以下,初熔温度约为1290 ℃。其中,γ´相的形貌和尺寸受工作环境影响较大,尤其是在高温下,可以通过热模拟γ´相的形貌与温度之间的演变规律,来反推故障部位的实际最高工作温度。γ´相的数量和尺寸也会直接影响高温合金的强度,当工作温度较高时,γ´相会发生部分回溶甚至全部回溶,合金的抗高温性能会急剧降低。对密封片基体组织进行热模拟试验得出:随着最高加热温度的升高,JG4246A 合金组织中枝晶干区域初生γ´相开始逐渐回溶,所占比例逐渐降低;至1100 ℃开始,组织中重新析出尺寸细小的2 次γ´相,2 次γ´相排列较整齐,弥散状分布在γ相中;当最高加热温度达到JG4246A合金的许用温度上限1200 ℃时,呈现出初生γ´相大量回溶,所占比例大幅降低,重新析出的2 次γ´相尺寸达到最大;至1250 ℃时初生γ´相基本完全回溶[13-15]。本次故障密封片裂纹附近区域的组织中初生γ´相出现大量回溶,且重新析出大量的2 次γ´相,并与热模拟试验组织形貌进行对比分析,推断出裂纹附近区域经历了1200~1250 ℃之间的最高温度,已经超过了合金许用温度的上限。

故障密封片断口边缘存在再结晶层,与原始铸造晶粒相比,再结晶晶粒尺寸远小于基体组织晶粒尺寸。晶粒越细小,晶界面积越大,晶界处萌生裂纹几率增大。晶粒越细小,材料的耐高温疲劳性能也会降低,在热应力作用下,再结晶晶界易开裂形成微裂纹[16-17]。同时,对故障密封片裂纹附近的组织检查也可知,在靠近密封片边缘和中部区域的基体组织发生明显变化,γ´相大部分回溶,析出大量的2 次γ´相。因此,故障密封片由于边缘和中部组织的变化,基体高温力学性能急剧降低。再结晶层的形成和基体组织的转变共同促进了裂纹的形成和扩展。

故障密封片裂纹附近表面存在再结晶层,远离裂纹的基体表面无再结晶层,表明再结晶不是在密封片原始加工过程中产生,而是产生于密封片的使用过程中。再结晶是在高内应力(通常是塑性变形引起的)状态下,加热到一定温度,通过形核和长大形成基本上无应变的等轴晶粒的过程。产生再结晶要同时满足2 个条件:足够的内应力(残余应力)和温度达到再结晶温度[18-19]。本文通过模拟试验成功复现出再结晶形貌,表明密封片成品在完成最后工艺后仍存在一定的残余应力,可能为矫形和吹砂等工艺对密封片表面引入的应力。对高温合金而言,如果在生产过程中受到冷变形(如吹砂、磕碰、机械加工等),又在高于再结晶温度下停留,材料就会发生再结晶。试样非流道面再结晶程度比流道面的更加明显,由于流道面较平整,非流道面分布大量的加强筋,在铸造和热校形工艺中变形受到约束,残余应力较大,再结晶形成更加容易。相对于时间条件而言,温度对再结晶的形成和晶粒长大影响更加明显,温度影响组织中初生γ´相的比例和尺寸,初生γ´相质量分数和尺寸减小会明显促进再结晶的形成[20]。

对故障密封片的材质分析结果表明,密封片基体材料成分、组织均符合技术标准要求,可以排除材质冶金问题对故障的影响。

综上分析可知:故障密封片的裂纹性质是以热应力为主导致的疲劳裂纹,起始于密封片流道面和非流道面表面的再结晶层。故障扩张密封片裂纹附近区域的实际服役温度已超过了其材料使用温度的上限(1200 ℃)。密封片局部超温,边缘产生再结晶,在再结晶晶界处萌生疲劳裂纹。基体组织中γ´相的回溶使得密封片的耐高温性能降低,促进裂纹进一步扩展。

4 结论

(1)故障密封片的裂纹性质为以热应力为主导致的疲劳裂纹,起始于流道面和非流道面表面的再结晶层。

(2)密封片裂纹形成机理:密封片边缘局部超过材料允许使用温度(1200 ℃),使其表面产生再结晶,在热应力作用下再结晶开裂形成微裂纹;局部超温也引起基体组织中γ´相的回溶,降低了基体本身的高温性能,并促进裂纹逐渐向基体扩展,最终形成宏观裂纹。

(3)故障密封片疲劳开裂与材质无直接关系。

(4)故障密封片再结晶出现最低温度约为1050 ℃。

建议优化结构设计,改善密封片温度场均匀度,降低工作温度;优化密封片加工工艺,增加去应力退火工艺,降低构件残余应力。