风扇/增压级转子平衡转速计算模型的构建与应用

赵洪丰,杨法立,乔廷强

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

航空发动机转子平衡工艺参数包括平衡转速、修正面位置和允许剩余不平衡量,其中修正面位置和允许剩余不平衡量由设计人员根据转子动力学特性计算结果进行确定[1-3],对于平衡转速只给出其下限值,其上限值则由工艺人员根据实际条件确定。由于缺乏相应的工艺平衡转速计算方法,在工艺规划过程中存在平衡转速具体设定问题。通过参考中国现有型号发动机的平衡转速值,可保证相似新型号转子平衡转速确定及工艺过程顺利实施。新型大涵道比涡扇发动机的风扇/增压级转子的转子及叶片结构与中小涵道比发动机的存在较大不同,其在低速阶段所受到的气动载荷随转速变化较大[4],若采用中小涵道比发动机的平衡转速,则会导致平衡工艺实施存在很大风险,需要对风扇/增压级转子平衡转速的确定方法开展相应研究,以保证转子平衡工艺顺利实施。

周仁睦[5]指出刚性转子的平衡转速一般为转子工作转速的20%左右;郭俊华[6]总结出根据转子的结构形式和平衡修正方式,得到转子平衡转速的范围选择方法。2 种转子平衡转速确定方法得到的平衡转速值较大,常规平衡设备难以达到,并且其转速范围较宽,不能给出确切的转速值。根据查阅国外发动机工艺文献,可为相似型号平衡转速的确定提供一定指导,但转子平衡转速的确定依然无法根本解决。RITI[7]对民用航空发动机模型进行了分析研究;Thompson[8]对LM2500 燃气发生器和动力涡轮机配平平衡技术进行分析研究。

本文针对风扇/增压级转子平衡工艺需求,建立了转子平衡转速计算模型,根据某型发动机转子结构及性能参数计算得到平衡转速,为转子平衡转速的参数设定提供指导,提升转子平衡工艺正向设计能力。。

1 转子平衡转速影响因素

1.1 叶片榫槽配合间隙因素

对风扇/增压级转子进行动平衡时,对于带叶片的转子要保证叶片充分甩开[9],以消除配合间隙的影响。叶片是否能够甩开与叶片自身的质量无关,为消除叶片榫槽配合间隙的影响,要保证离心力与重力的比值系数kn>2,在实际计算时一般取kn=3。考虑消除配合间隙得到转子的平衡转速为转子平衡的最小转速。

式中:m为叶片质量;g为重力加速度;r为叶片重心所在半径;ω、n为转速;nblade为消除叶片榫槽配合间隙计算得到的平衡转速。

1.2 平衡设备性能因素

平衡设备根据转子的驱动方式、电机功率及载重能力给出相应的推荐平衡转速范围,驱动方式分为带传动和端传动2种[10]。

1.2.1 带传动驱动形式因素

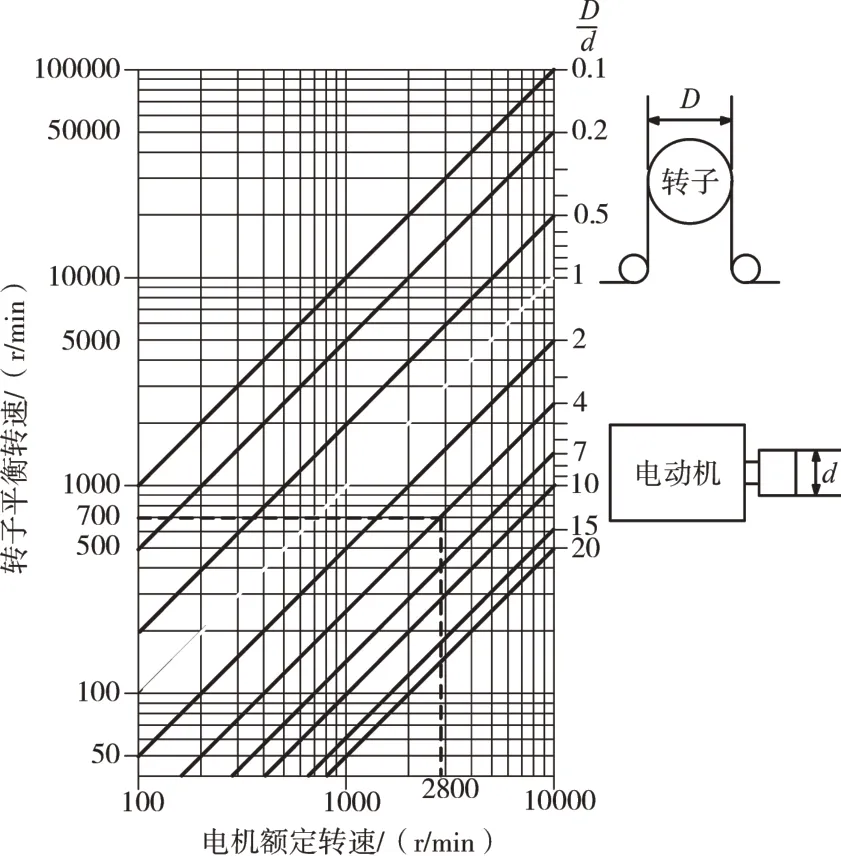

带传动转子平衡转速选取如图1所示。

图1 带传动转子平衡转速选取

带传动依靠皮带和转子、驱动轴之间的摩擦力实现力矩传递,在明确电动机的额定转速值和转子与电机滚筒的直径比的条件下,根据图1 得到转子平衡转速的推荐值,该转速值为采用带传动方式得到的转子最大转速值,转子的实际平衡转速应不大于该转速值。

1.2.2 端传动驱动形式因素

端传动采用万向联轴节对转子进行驱动,万向联轴节通过螺栓连接平衡设备和转子。端传动转子平衡转速选取如图2所示。平衡转速的选取对应1个转速范围,平衡转速允许区域为电机最大转速、设备传动线、最大限定值线和最大载质量所确定的区域。根据转子的质量和平衡机的参数信息,通过查图就可得到转子所允许的最大转速值。

图2 端传动转子平衡转速选取

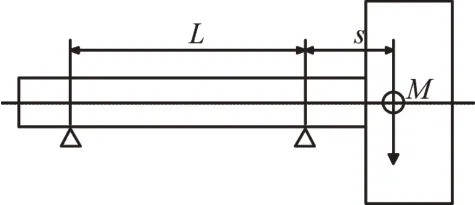

1.2.3 转子的支承形式

对于叶片风阻效应较弱的常规简支转子,可以直接根据转子的质量查表得到转子的最大允许转速值。但风扇/增压级转子实际平衡的支承方式属于悬臂类转子,其转子的等效质量(如图3所示)大于转子的实际质量,其等效质量为

图3 悬臂转子等效质量

式中:m为转子质量;L为2个支承点的距离;s为悬臂转子重心距离支点的距离(若转子的重心在2 个支承点以外,该值取正;若转子重心在2 个支承位置之间,该值取负)。

1.2.4 设备电源频率限定因素

根据平衡设备的操作要求,平衡转速应当与电源的频率至少有±10%的差异,否则电源频率的电磁感应会影响测量,导致测量显示数据不稳定,因此转子的实际平衡转速要与设备电源的频率(50 Hz)至少有10%的差异,即平衡转速的取值应不在3000×(1+10%)r/min范围内。

1.3 转子气动扭矩因素

风扇/增压级转子平衡工艺要求其转子的旋转方向与工作转速方向一致[11],转子叶片会对气流进行压缩作功,因此转子旋转需要克服叶片对气流作功而产生的气动扭矩,该扭矩值随转速变化[12-13]。根据叶片机原理,航空发动机风扇的有效功率与转速的平方成正比,而空气流量在低转速时与转速成正比,风扇/增压级转动所需的功率与转速的3 次方成正比[14],因此得到转子转动所需最小功率与转速的关系为

式中:Pn为转子额定状态下的功率;nn为额定转速;P为计算转速下的功率;n为计算转速;M为计算转速下的扭矩。

转子额定功率为发动机地面状态下的功率值,根据发动机设计点分段定比热气动热力学计算过程[15],并带入风扇/增压级转子进、出口截面的参数,得到转子额定工作点的功率为

式中:Cp为定压比热容;Tpn为转子出口额定状态下总温;Tp0为转子进口总温;W为空气流量;π为增压比;k为空气比热比;η为机械效率。

根据式(3)、(4)计算出转子转动所需最小扭矩值随转速的变化关系,此值为转子转动所需的最小扭矩,平衡机所能提供的最大扭矩应当大于该值。根据式(3)可知,随着转速的提高转子所需的驱动扭矩增大,而平衡设备所能提供的扭矩逐渐减小。随着转速的不断提高,转子转动所需的扭矩与平衡机所能提供的扭矩达到平衡点,此时的转速值为考虑转子气动扭矩因素条件下平衡设备所允许的最大转速值。若采用联轴节驱动,则还需考虑联轴节的最大允许扭矩的影响。

2 风扇/增压级转子平衡转速计算

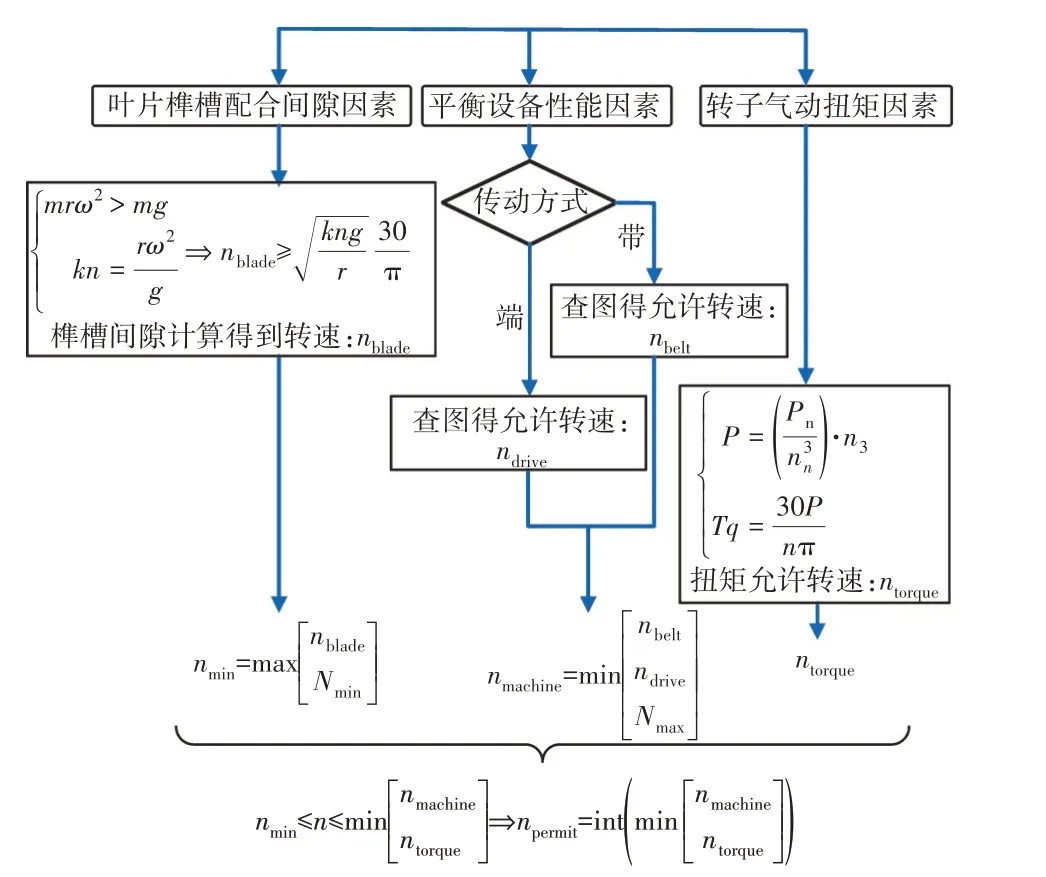

2.1 平衡转速计算模型构建

风扇/增压级转子的平衡转速的计算模型如图4所示。该模型考虑了叶片榫槽配合间隙、设备性能和转子气动扭矩等因素的影响。在进行转子平衡转速计算时,需要明确平衡设备电动机的额定功率、额定转速、转速范围和载质量范围等性能参数。

图4 风扇及增压级转子平衡转速计算模型

根据转子平衡转速的计算模型得到平衡转速的取值范围,其下限值nmin是消除叶片间隙的平衡转速nblade与设备允许最小平衡转速Nmin的最大值;其上限值需要考虑平衡机性能因素转速nbelt、ndrive和Nmax(设备允许最大转速),还要考虑转子气动扭矩因素转速ntorque,取2种因素所确定转速的较小值。

2.2 转子平衡转速计算及分析

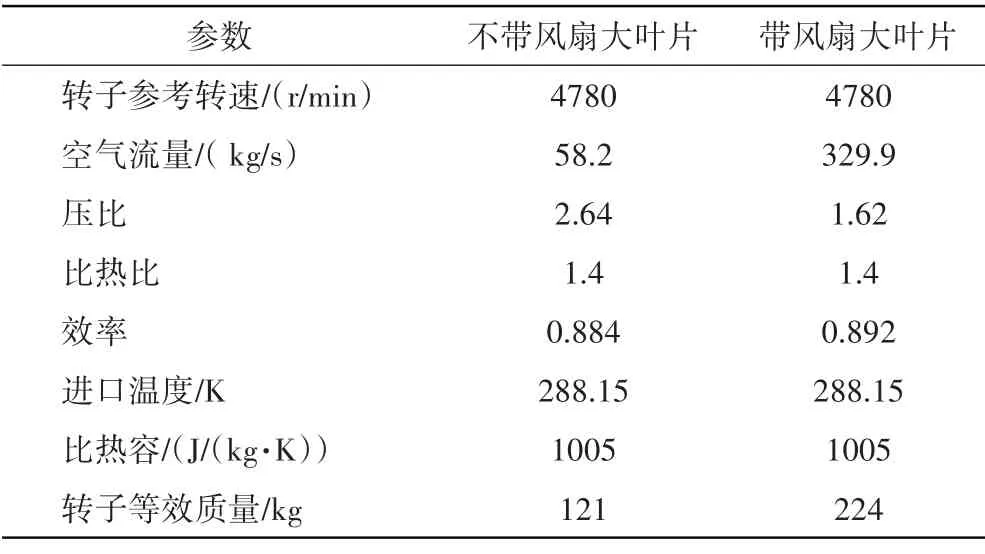

根据建立的平衡转速计算模型对某型大涵道比涡扇发动机风扇/增压级转子的平衡转速进行计算。该风扇/增压级转子的设计性能参数见表1。转子的性能参数具有2 种状态,分别为带风扇大叶片状态和不带风扇大叶片状态,需要考虑2 种状态下转子平衡转速的计算值。

表1 风扇/增压级转子性能参数

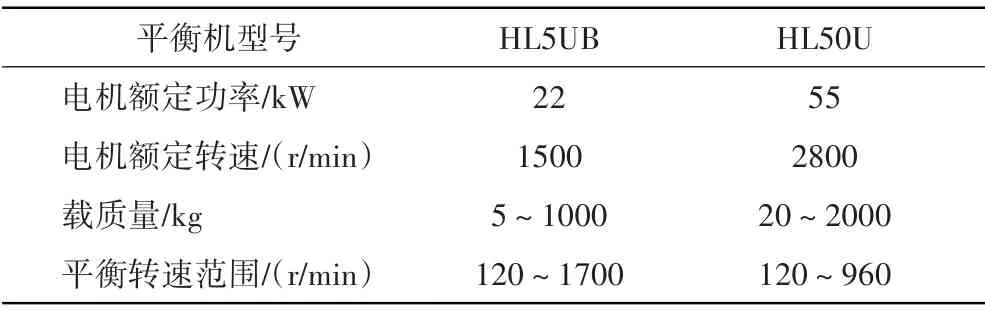

可用于风扇/增压级转子平衡的设备有2种型号,分别为HL5UB 和HL50U,其性能参数见表2 。对于风扇/增压级转子只能采用联轴节进行驱动,联轴节可在250或700 N·m 2种型号中进行选择。

表2 平衡机设备性能参数

(1)计算叶片榫槽间隙因素的平衡转速。风扇/增压级叶根最小处的半径约为240 mm,根据式(1)计算得到的最小转速nblade=106 r/min,此转速低于平衡设备所要求的最低平衡转速Nmin=120 r/min,因此转子的平衡转速的下限值取为120 r/min,此转速与是否带风扇大叶片无关。

(2)计算设备性能因素的平衡转速。由于转子采用端传动方式,因此根据转子的质量参数可在图2 中查得允许转速的最大转速值,即为设备的理论极限转速值。同时还应考虑平衡设备在一定的转速范围内才能保证较高的测量精度,此转速范围在设备性能参数资料中有对应说明。根据图2 查到的最大转速值不应超过表2 中平衡设备的允许转速值,从而得到采用不同平衡设备转子平衡转速的最终转速值,性能参数见表3。

表3 风扇/增压级转子性能参数 r/min

(3)计算转子气动扭矩因素的平衡转速。

将表1 中的转子性能参数带入式(3)~(5)中,结合平衡机联轴节的最大允许扭矩值,得到转子扭矩随平衡转速提高的扭矩变化如图5、6 所示。从图中可见,随着转速提高,转子转动所需的最小扭矩不断增大,而平衡机所能提供的最大扭矩却在减小,同时考虑到联轴节的扭矩值即可得到各状态下转子的平衡转速的计算值,见表4。

图5 不带风扇大叶片转子平衡转速

图6 带风扇大叶片转子平衡转速

表4 风扇/增压级转子平衡转速

表4 中所得到的转子平衡转速考虑了叶片气动阻力的影响,其值要远远小于查图所得到的指导平衡转速的最大值,因此在进行转子平衡转速规划时,将考虑该因素的转速值作为转子平衡转速的上限值。在日常的科研生产过程中通常采用250 N·m 的联轴节进行转子的平衡驱动,考虑到设备操作的方便性,在满足转子载荷要求的前提下,选择尺寸较小的平衡设备HL5UB 进行平衡,得到风扇/增压级转子的不带风扇大叶片状态和带风扇大叶片状态所对应的平衡转速范围分别为120~685和120~360 r/min。

根据现场平衡操作经验,采用相同的驱动方式,提高转子的平衡转速有助于提高平衡数据的稳定性,该型机风扇/增压级转子在实际平衡时采用不带大叶片的形式,因此将计算得到平衡转速范围的上限值685 r/min作为平衡工艺现场实施规定值,并落实在技术文件和工艺规程中。同时该值与国外相似型号CFM56-7B 发动机[16-17]的风扇/增压级转子平衡转速700 r/min基本一致,进一步说明了该转速计算方法的合理性。

3 结论

(1)提出的风扇/增压级平衡转速计算模型为平衡工艺参数的规划提供了理论依据,打破了相关从业人员仅靠经验进行平衡转速设定的困境;

(2)通过将某型机参数带入模型,得到转子平衡转速计算值为685 r/min,与国外同类型号转子平衡转速取值基本一致;

(3)该转速值已在某型风扇/增压级转子的平衡工艺实施中得到了验证,能够为各型号风扇/增压级平衡转速工艺参数的正向设计提供有效指导,并且能够强力支撑新型号风扇/增压级转子平衡工艺制定及相应平衡设备需求论证工作。