圆柱体零件圆度与圆柱度非接触测量系统

□ 万春鹏 □ 周 亮 □ 顾伟德

哈尔滨工业大学 机电工程学院 哈尔滨 150001

1 研究背景

圆度和圆柱度误差是机械制造工业中常见的零件检测项目,是衡量圆柱体零件是否合格的重要标准。零件质量的好坏直接关系到零件的运行可靠性和使用寿命,如何方便、快捷、简单、高效、高精度地测量零件圆度和圆柱度误差,一直是国内外研究的热点[1-3]。

目前,对于圆柱体零件的圆度和圆柱度误差,主要是通过人工接触式测量[4],存在人为测量误差,测量效率低,并会对零件表面造成划痕损伤,影响零件的表面质量。少部分使用圆度仪和三坐标测量仪测量[5],三坐标测量仪不仅价格昂贵,而且对使用环境要求高。由此可见,需要一种低成本、稳定可靠的精度检测系统,用于测量圆柱体零件圆度与圆柱度。对此,笔者设计了基于激光传感器的圆柱体零件圆度与圆柱度非接触测量系统[6-7],可以降低人工的劳动强度,同时提高检测效率和质量。

2 整体方案

根据检测系统的功能和检测要求,完成圆柱体零件圆度与圆柱度非接触测量系统的设计方案,如图1所示。测量系统主要由机械结构和控制系统组成。

机械结构主要包括检测平台和升降台。检测平台采用磁力将被测零件吸附固定在转台上,被测零件随着转台360°转动,实现对被测零件截面上各测点的数据采集。升降台安装有检测所需的激光传感器,通过上下运动实现对被测零件不同截面的数据采集。

控制系统包括运动控制系统、数据采集系统、计算机系统三部分。运动控制系统由STM32单片机和步进电机驱动器组成,通过单片机控制实现对步进电机转向和转速调节。数据采集系统由激光传感器和模数转换芯片组成,可以将激光传感器采集的电压信号转换为位移信号。计算机系统通过Qt软件完成人机交互界面的开发,可以实现操作人员对整个测量系统的总体控制。

▲图1 测量系统设计方案

测量过程如下:操作人员通过计算机发送命令;单片机接收命令后,控制升降台移动至测量初始截面,同时控制转台及被测零件转动,激光传感器采集得到被测零件某一截面所有点的检测数据;控制升降台向上移动,激光传感器到达下一测量截面;依次测量得到所有截面的检测数据后,通过串口将检测数据传输至计算机;计算机通过算法程序计算处理,最终获得被测零件的圆度和圆柱度误差。

3 误差分离技术原理

在测量系统实际测量过程中,被测零件固定在转台上,随转台转动,激光传感器随升降台直线移动。激光传感器在检测时,采集得到的信号不仅包含被测零件表面的形状误差,而且包含被测零件在安装时的偏心误差、转台的回转运动误差、升降台的导轨误差。因此,要想实现圆度和圆柱度误差的精密测量,就必须对这些安装误差及系统误差进行有效分离。

偏心误差是被测零件在安装时不可避免产生的误差,偏心误差在采集信号中主要表现为一阶谐波,以及二阶及以上谐波成分。由于二阶及以上谐波幅值对测量影响非常小,因此只需要消除一阶谐波[8]。通过傅里叶变换求出一阶谐波分量,测量时,在截面上均匀测量n个点,各点的测量角度为θi,i=1,2,…,n。设激光传感器的测量数据为S(θi),在消除一阶谐波之前,首先消除残余误差,得到:

(1)

式中:ΔS(θi)为消除残余误差后得到的测量数据。

计算傅里叶级数的一阶谐波因数:

(2)

(3)

式中:A为一阶傅里叶级数的余弦因数;B为一阶傅里叶级数的正弦因数。

去除偏心误差后,得到测量数据ΔS′(θi):

ΔS′(θi)=ΔS(θi)-(Acosθi+Bsinθi)

(4)

转台的回转运动误差是沿回转轴线垂直方向上的运动误差。目前,对于回转运动误差的分离方法主要有多点法、多步法,以及多步法演化的反转法。应用较多的是多点法,但是多点法需要多个传感器,并要求传感器的轴心相交于平面内一点,安装调试困难,成本高。笔者采用标准球,在反转法的基础上,对转台回转运动误差进行测量[9]。反转法测量时,以某一点为测量的起始点,完成第一次测量后,保持主轴固定,将传感器与标准球同时旋转180°,进行第二次测量。得到的测量数据S(θi)去除偏心误差后包括两部分,一部分是转台回转运动误差T(θi),另一部分是标准球的圆度误差。当标准球的精度非常高时,可以认为:

T(θi)≈S(θi)

(5)

此时,可以只进行一次测量,即可获得回转运动误差。但是,由于存在安装误差,激光传感器测量方向并非是回转轴的垂直方向,而是存在一个夹角α,由此,实际回转运动误差T′(θi)为:

T′(θi)=T(θi)cosα

(6)

对检测结果造成的误差Δ为:

Δ=|T′(θi)-T(θi)|=|T(θi)(cosα-1)|

(7)

当夹角α小于1°时,Δ小于1.5×10-4T(θi)。由此,在结构安装时调整激光传感器位置,减小与回转轴之间的夹角,可以忽略这一误差对回转运动误差测量结果的影响。

升降台导轨误差包括导轨自身的直线度误差、安装时导轨和转台回转轴线间的平行度误差,两者共同作用,导致激光传感器在测量零件不同截面时,激光传感器的位置在测量方向上发生偏移,对圆柱度误差的评价有很大影响[10]。应用激光传感器测量标准环规来对升降台导轨误差进行测量,设共测量k个截面,在测量第j个截面时获得的数据为Sj(θi),j=1,2,…,k。得到的测量数据去除偏心误差后包括三部分,分别为转台回转运动误差、标准环规圆柱度误差、升降台导轨误差。当标准环规精度很高时,可以忽略标准环规圆柱度误差的影响。设升降台导轨误差在测量坐标系X轴、Y轴中的分量分别为dj、ej,由文献[10]可以得到:

(8)

假设转台回转轴的回转运动误差为周期性变化,则转台的回转运动误差为:

(9)

应用式(1)~式(3)去除偏心误差分量,得到:

(10)

若以测量的第一个截面导轨误差(d1,e1)为基准数据,则其余各截面的导轨误差为:

(11)

式中:Δdj为各截面测量坐标系在绝对坐标系中X轴的导轨误差;Δej为各截面测量坐标系在绝对坐标系中Y轴的导轨误差。

4 评定方法

对于圆度和圆柱度误差的评定方法,主要有最小区域法、最小二乘法、最小外接圆/圆柱法、最大内接圆/圆柱法[11]。在测量系统中,由于最小二乘法计算方便,程序简单,计算结果精确,因此笔者采用最小二乘法进行误差评价。

最小二乘法求解圆度误差时,通过寻找一个圆心,使被测零件截面上的所有点到这个圆心距离的二次方和为最小值。设共测量M个截面,每个截面均匀测量N个点,实际轮廓各点的直角坐标为(xt,yt),极坐标为(rt,θt),t=1,2,…,N,最小二乘圆圆心坐标为O(a,b),则有:

(12)

被测零件截面上的点到最小二乘圆圆心的距离r为:

(13)

最小二乘法的圆度误差Δf为实测轮廓上各点到最小二乘圆圆心最大距离rmax与最小距离rmin的差值。

最小二乘法求解圆柱度误差时,通过寻找一个轴线,使被测零件表面上的所有点到这个轴线距离的二次方和为最小值[12],这个轴线就是最小二乘轴线。设最小二乘轴线与XOY坐标平面的交点坐标为(a0,b0,0),与截面p的交点坐标为(ap,bp,zp),p=1,2,…,M,最小二乘轴线的方向向量为(l,m,1),则最小二乘轴线与截面p的交点坐标可以表示为:

(14)

式中:H为相邻两截面之间的距离。

被测零件截面测量点的极坐标为(rtp,θtp),则最小二乘轴线的参数为:

(15)

由此可以得到最小二乘轴线在XOY坐标系中的方程为:

(16)

被测零件圆柱表面上的点(xtp,ytp,ztp)到轴线的距离R为:

(17)

最小二乘法的圆柱度误差ΔF为实测圆周轮廓上所有点到最小二乘轴线最大距离Rmax与最小距离Rmin的差值。

5 控制系统

控制系统主要通过硬件电路、控制程序、控制指令实现对零件的检测,控制系统结构包括串口通信模块、步进电机运动控制模块、传感器数据采集模块、数据处理模块。

串口通信模块通过计算机与单片机的通信协议,实现控制指令的发送,以及检测数据的传输。步进电机运动控制模块通过脉宽调制控制脉冲输出的频率来实现对转台和升降台步进电机的运动控制,脉冲输出频率f为:

(18)

式中:fT为使用通用定时器TIM2时钟的频率;w为自动重装载寄存器的数值;q为预分频器的数值。

传感器数据采集模块采用AD7606芯片,将模拟信号转换为数字信号。数据处理模块将激光传感器采集的数据通过算法进行误差分离,应用最小二乘法完成圆度和圆柱度误差评定,并将结果以数据、图像的形式进行展现。

控制系统计算机软件界面如图2所示。

▲图2 控制系统计算机软件界面

6 试验

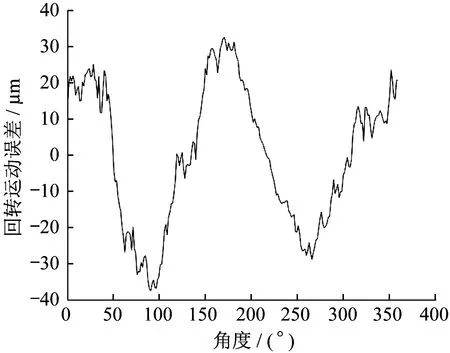

应用上述回转运动误差分离方法,通过标准球对转台回转运动误差进行测量,截面选取256个采样点。测量数据通过计算处理后,得到不同角度的转台回转运动误差,如图3所示。

▲图3 转台回转运动误差

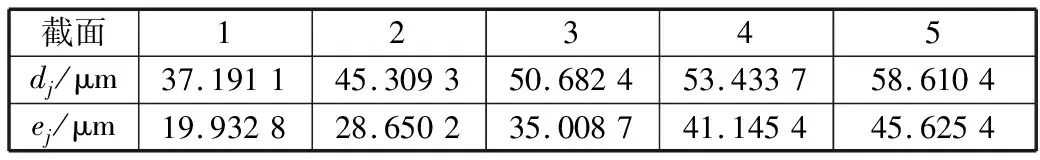

应用升降台导轨误差分离方法,对标准环规进行测量,共测量五个截面,获得不同截面升降台导轨误差,测量结果见表1。

表1 升降台导轨误差测量结果

将上述转台回转运动误差和升降台导轨误差输入数据处理程序进行补偿,即可消除回转运动误差和导轨误差。

为验证测量系统的精度与准确性,采用圆度仪进行验证,圆度仪的测量精度为0.1 μm。应用圆度仪对圆柱体零件的某一截面进行测量,得到圆度测量结果。再应用测量系统对被测零件同一截面进行多次测量,将测量系统测量结果与圆度仪测量结果进行对比,测量误差均在10 μm以内,满足该零件±0.02 mm检测精度的要求,同时验证测量系统的准确性,可以用于对零件圆度和圆柱度的检测。

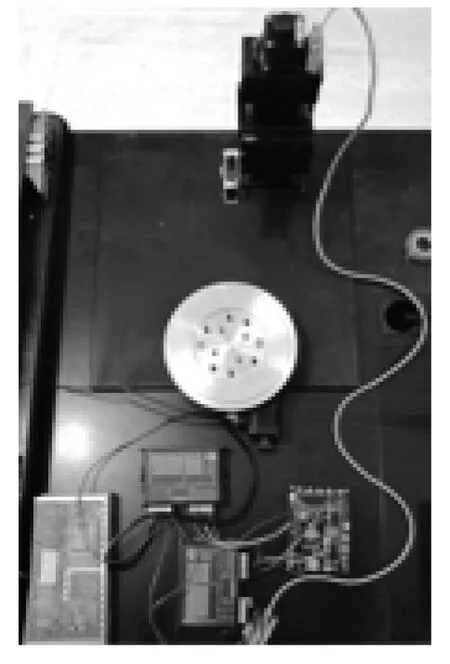

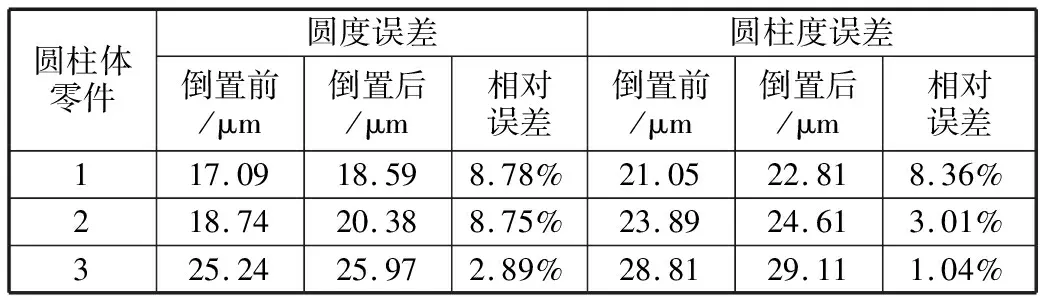

采用自律验证法对三种不同的圆柱体零件进行测量。自律验证法的验证原理是对于同一被测零件,无论如何改变其在转台上的位置,测量系统得到的结果都应该是稳定的,测量结果相对误差值小于10%。应用测量系统分别测量三个圆柱体零件,等间距测量3~4个截面,每个截面均匀采集256个点,获得每个截面的测量数据,取平均值得到测量结果圆度和圆柱度误差,再将被测零件倒置,以此改变零件的位置做对比测量,得到测量结果圆度和圆柱度误差。圆柱体零件测量现场如图4所示,测量结果见表2。

▲图4 圆柱体零件测量现场

表2 圆柱体零件测量结果

由表2可以看出,对于同一个零件,尽管改变了零件的位置,但是得到的圆度和圆柱度误差均在10%以内,满足自律验证法的判定条件,证明了测量系统的准确性,可以实现检测效率和检测质量的提高。

7 结束语

笔者采用激光传感器,设计了圆柱体零件圆度与圆柱度非接触测量系统。

这一测量系统结构简单,可以实现非接触测量。通过误差分离技术,分离了测量中存在的偏心误差、回转运动误差、导轨误差,提高了测量系统的精度。通过开发计算机软件,可以对检测结果进行图形绘制和显示,提高检测效率。

应用圆度仪对笔者开发的圆柱体零件圆度与圆柱度非接触测量系统进行验证,测量结果表明这一测量系统的测量精度可以达到10 μm。应用自律验证法,对比多组测量结果,相对误差均在10%以内,验证了这一测量系统的精度与稳定性。