基于有限元分析的轮胎振动特性优化

□ 李孟华 □ 张 磊 □ 冯希金 □ 宋 凯 □ 阎 阔 □ 徐 龙

1.沈阳局长春地区第二军事代表室 长春 130000 2.赛轮集团股份有限公司 山东青岛 266500 3.中国北方车辆研究所 北京 100072

1 优化背景

轮胎是整车与地面接触的唯一部件,承受路面不平度引起的激励,激励通过悬架传递至车体,从而引起车身振动和噪声。轮胎是由多种橡胶、纤维、钢丝等组成的复杂柔性系统,内部结构十分复杂。研究表明,轮胎的振动特性对乘坐舒适性、操纵稳定性、驾驶室室内噪声等有显著影响[1-5]。

分析轮胎的振动特性,重要内容是进行轮胎固有频率和模态特性的分析。针对上述内容,国内外相关学者进行了卓有成效的研究。文献[6-8]对轮胎在各种频带下的振动特性进行了试验测量和分析,并在此基础上建立了轮胎的振动模型。Kim[9]等采用试验方法对不同规格轮胎进行了不同条件下的固有频率和模态振型研究,结果表明,随着充气压力的提高和施加载荷的增大,轮胎的固有频率提高。对于轿车而言,轮胎结构材料分布对固有频率和模态影响较大,尤其是轮胎胎面橡胶的影响更大。

为有效降低某型轿车驾驶室内噪声,笔者基于有限元方法建立轮胎动力学模型,分析计算三种振动条件下的模态固有频率。通过试验数据与仿真计算的对比,验证有限元模型的有效性。在此基础上,以某型轮胎为研究对象,通过调整结构参数的方法优化轮胎的振动特性,起到降低驾驶室内噪声的作用。

2 轮胎动力学建模

2.1 原理

根据动力学系统的基本理论,求解系统动力学响应的基本方程为:

(1)

求解系统的固有频率和模态问题,实际就是求解式(1)的广义特征值问题。在一般的有限元分析中,系统的自由度很多,直接求解式(1),计算量很大。而在研究系统响应时,往往只需要了解少数较低的特征值及其对应的特征向量。因此,在有限元分析中,研究人员开发了一些既能够满足精度要求,又可以提高计算效率的求解方法,应用最广的有矩阵反迭代法、子空间迭代法、里茨向量直接叠加法、兰乔斯向量直接叠加法等[10]。笔者基于Abaqus非线性有限元软件,采用兰乔斯法进行轮胎的振动特性分析。

基于Abaqus非线性有限元软件,建立某型225/50R16轮胎的有限元模型。

2.2 单元类型

建模时,采用CGAX4H、CGAX3H橡胶单元类型建立二维轴对称模型,分别用于描述四边形单元和三角形单元。CGAX4H是一种四节点双线性完全积分常压力杂交实体单元,CGAX3H是一种三节点双线性完全积分常压力杂交实体单元。经过空间旋转,形成三维模型后,单元类型变为C3D8H、C3D6H,分别用于描述八节点六面体单元和六节点五面体单元。轮胎中的骨架材料,如带束层帘线、冠带层帘线、胎体帘线、钢丝圈等,采用Rebar单元来进行模拟,所对应的二维单元类型为SFMGAX1,在二维状态下是双节点线单元。在Abaqus软件中利用关键词Embedded Element将Rebar单元嵌入基体单元,用于模拟帘线和橡胶复合材料性能,经过空间旋转后形成四节点面单元,单元类型为SFM3D4R。

2.3 材料属性

橡胶是超弹性材料,材料本构模型较多,最常用的有穆尼-里夫林模型、Yeoh模型、Neo-Hookean模型等[11]。笔者选用Neo-Hookean模型,采用单轴拉伸试验数据进行曲线拟合,得到材料参数。钢丝帘线、聚酯帘线等骨架材料的材料特性用各向同性材料来模拟,通过材料的拉伸试验得到模量和泊松比。带束层、胎体层、冠带层等复合材料采用代表骨架材料的Rebar单元嵌入橡胶单元来实现。

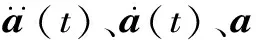

采用上述建模方法,建立某型225/50R16轮胎的动力学有限元模型。其二维有限元模型如图1所示,共有1 936个节点、1 651个单元。将二维有限元模型周向旋转60次,形成三维有限元模型。轮辋采用标准轮辋,充气压力为260 kPa。轮胎不承受载荷,只有充气压力。

3 轮胎动力学模型分析

轮胎的振动情况比较复杂,从宏观振动形态来看,大致可以分为径向振动模态、横向振动模态、周向振动模态三类。径向振动模态反映了轮胎在不同的振动频率下在半径方向上的变形,横向振动模态反映了轮胎在不同频率下的横向振动变形,周向振动模态反映轮胎在圆周方向上的变形。

▲图1 轮胎二维有限元模型

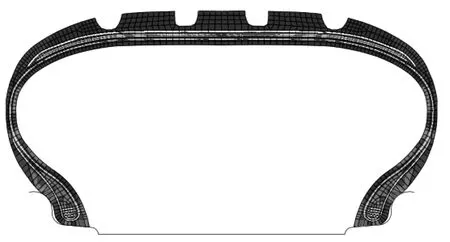

3.1 径向振动模态

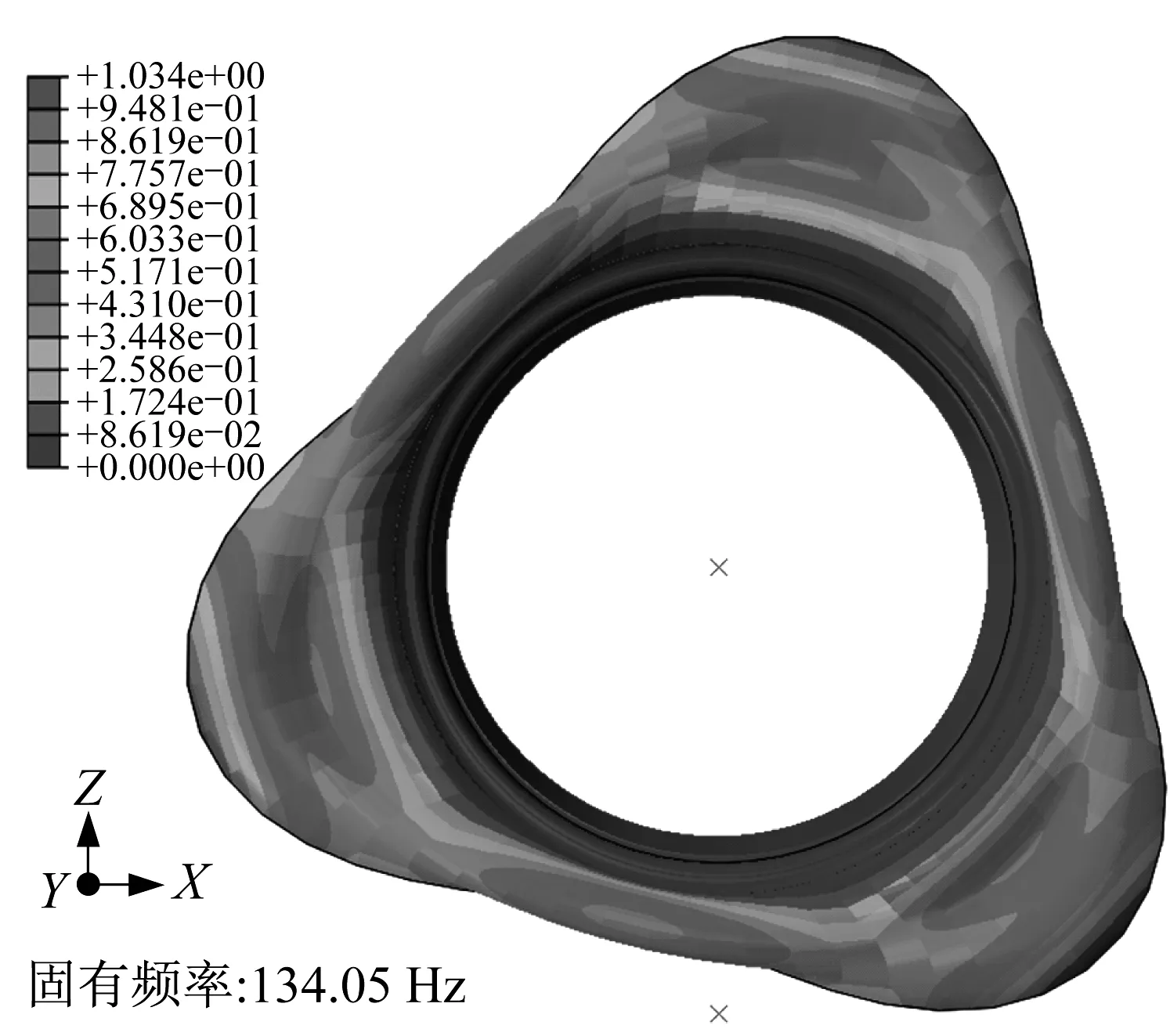

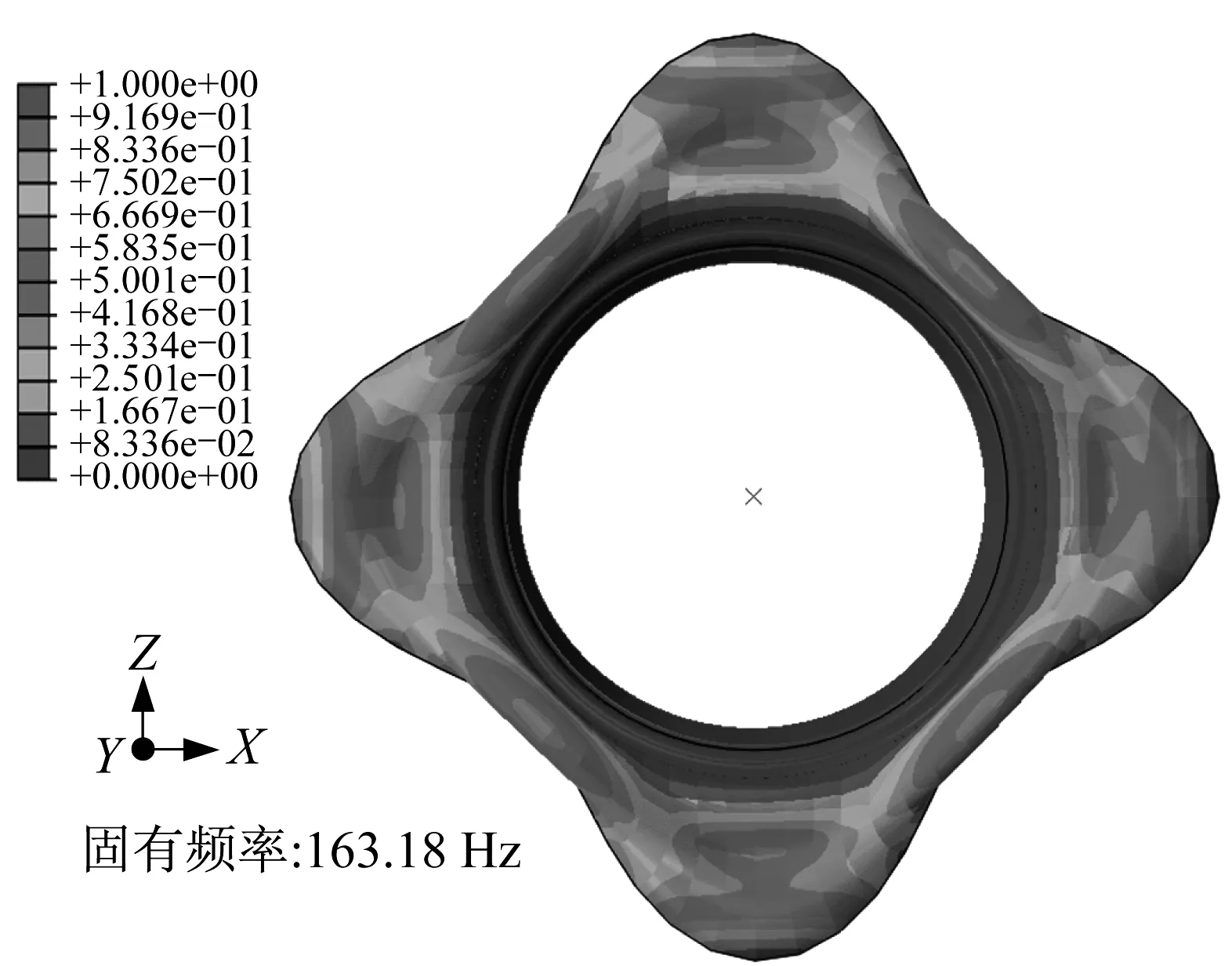

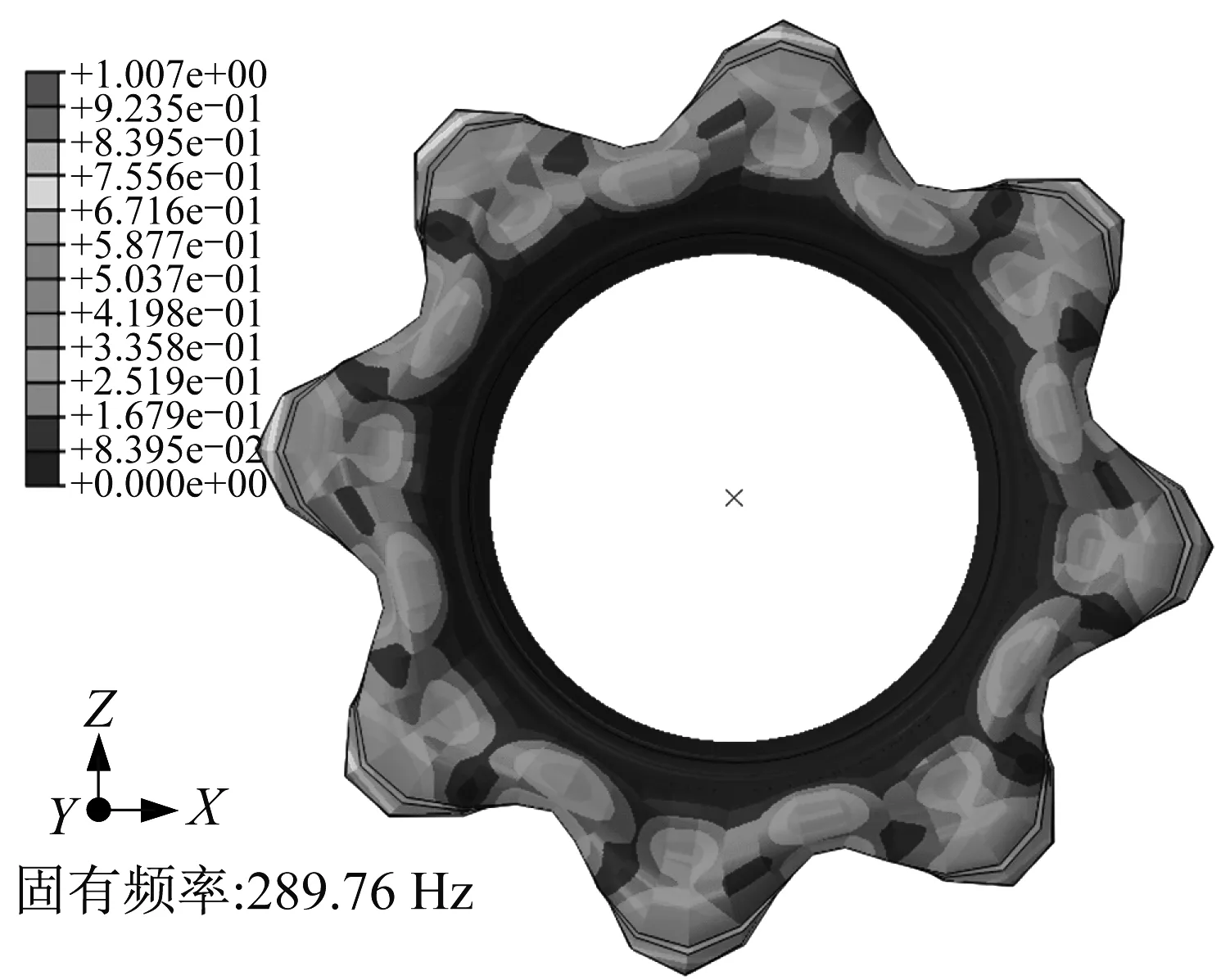

径向振动模态是轮胎振动的主要形式之一,对车辆的乘坐舒适性有显著影响。基于所建立的模型,计算得到径向一阶至八阶振动模态及其固有频率,如图2~图9所示。

▲图2 径向一阶振动模态

▲图3 径向二阶振动模态

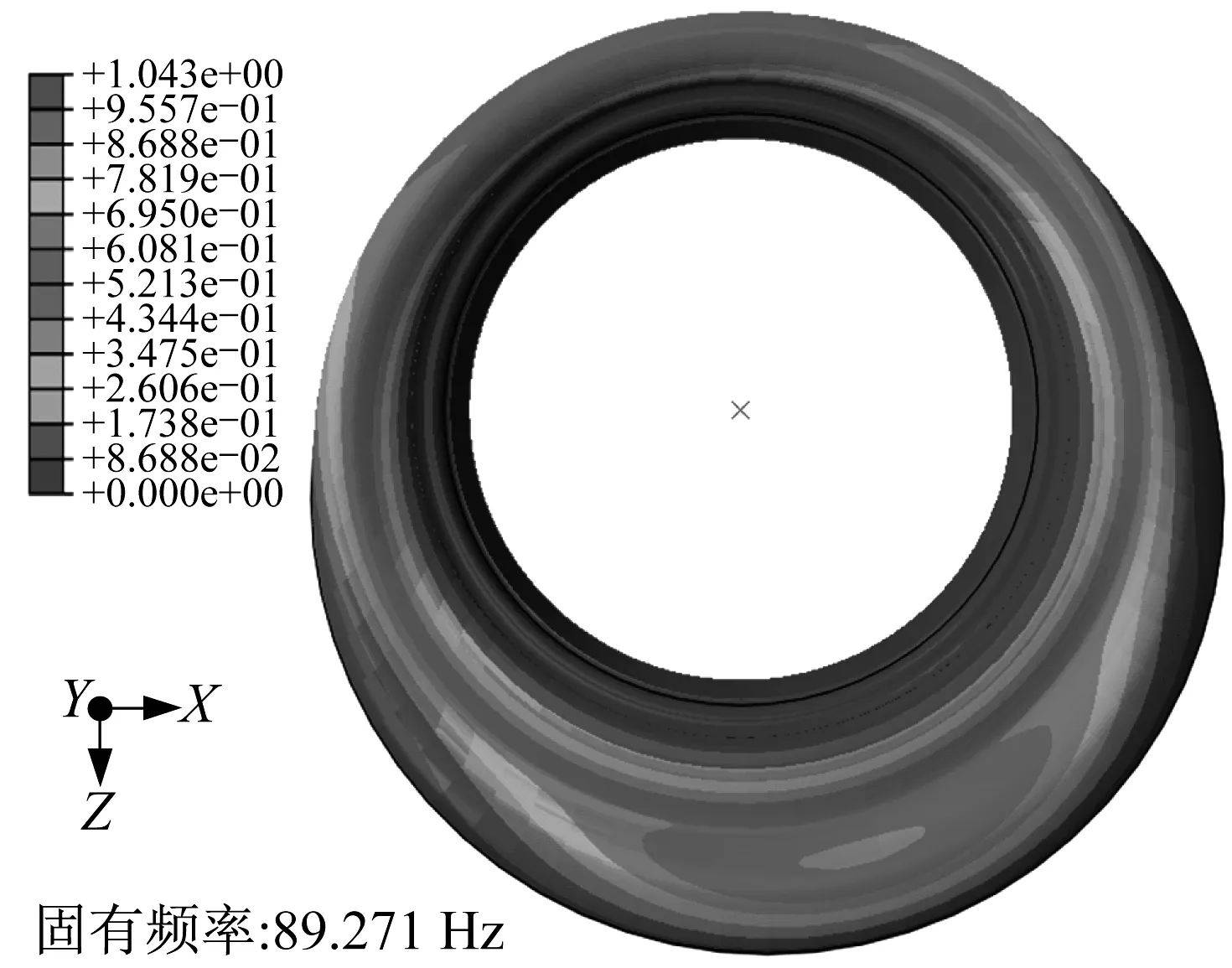

3.2 横向振动模态

横向振动模态与轮胎的摆振关系密切。基于所建立的模型,计算得到横向一阶至四阶振动模态及其固有频率,如图10~图13所示。

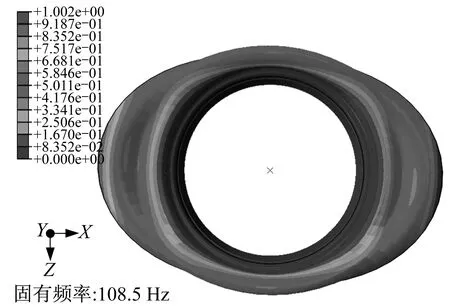

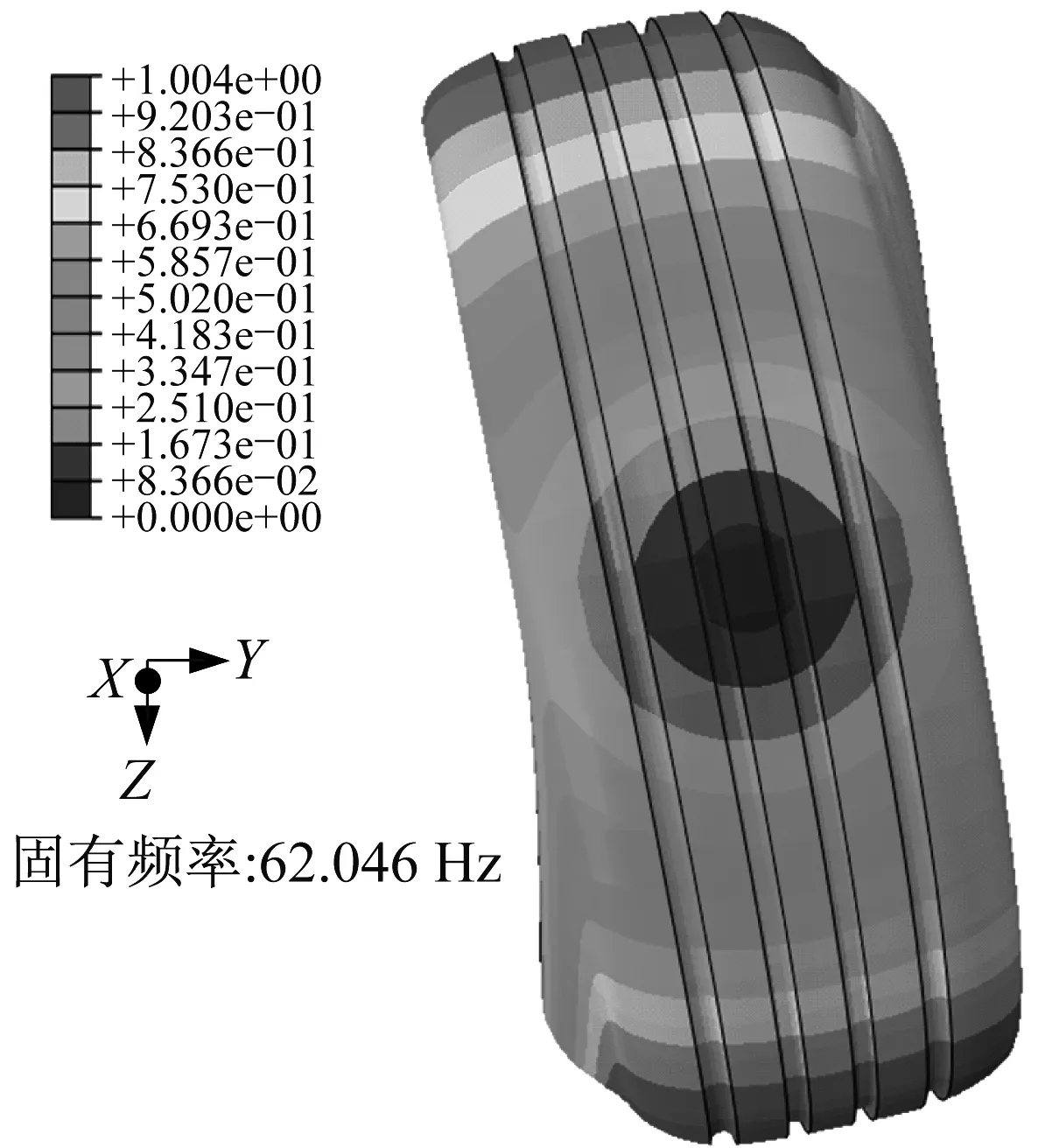

3.3 周向振动模态

周向振动模态反映了轮胎沿圆周方向所产生的振动,主要影响轮胎的周向滑移。基于所建立的模型,计算得到周向一阶振动模态及其固有频率,如图14所示。试验得到的周向一阶模态如图15所示。

▲图4 径向三阶振动模态

▲图5 径向四阶振动模态

▲图6 径向五阶振动模态

4 模型验证

采用专用设备对轮胎不同振动模态下的固有频率进行实测,并与仿真结果进行对比分析[12]。轮胎模态测量设备主要包括激振器、加速度传感器、数据采集设备、处理软件等[13],如图16所示。测量时将加速度传感器均布于轮胎上,激振采用激振器或重锤,通过数据采集设备采集各向加速度,进行数据处理,得出轮胎的各阶固有频率。

▲图7 径向六阶振动模态

▲图8 径向七阶振动模态

▲图9 径向八阶振动模态

▲图10 横向一阶振动模态

▲图11 横向二阶振动模态

▲图12 横向三阶振动模态

▲图13 横向四阶振动模态

▲图14 周向一阶振动模态计算结果

▲图15 周向一阶振动模态试验结果

▲图16 轮胎模态测量设备

利用轮胎模态测量设备,分别测量得到轮胎径向振动一阶至八阶固有频率、横向振动一阶至四阶固有频率,结果见表1、表2。将测量结果与仿真结果进行对比,固有频率的测量值与仿真值比较接近。对于周向振动模态,一阶周向振动模态的固有频率计算结果为80.48 Hz,测量结果为78.30 Hz,误差为5.48%。

表1 径向振动模态固有频率

表2 横向振动模态固有频率

通过对比分析可知,仿真分析计算得到的三种振动模态固有频率与测量结果比较接近,误差绝大部分在5%以内,由此验证了有限元模型的正确性,可以作为轮胎振动特性优化的依据。

5 驾驶室降噪应用

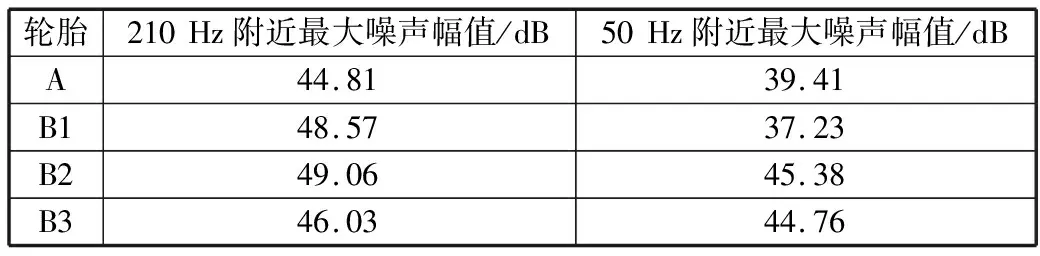

在某型车辆轮胎选型过程中,为验证轮胎振动特性对整车驾驶室内噪声的影响,进行了驾驶室内噪声实测试验。备测轮胎选取四种,分别为陪试轮胎A及被试轮胎B1、B2、B3。将四种轮胎安装在同一车辆上,并在相同路面上以60 km/h的速度匀速行驶,测量得到驾驶员右耳处噪声幅值曲线,测量结果如图17、表3所示。将轮胎B1、B2、B3噪声测量结果分别与轮胎A进行对比,轮胎B1噪声幅值在210 Hz附近高于轮胎A,但在低频50 Hz附近低于轮胎A,轮胎B2、B3噪声幅值在210 Hz附近与50 Hz附近均高于轮胎A。

▲图17 驾驶员右耳处噪声幅值曲线

表3 驾驶员右耳处噪声幅值测量结果

选定轮胎B3进行振动特性优化,通过降低50 Hz附近噪声幅值,达到整车匹配要求。轮胎的固有频率和模态特性取决于轮胎各部分的刚度、质量特性,通过调整轮胎材料分布、材料特性,可以影响轮胎的刚度和质量,改变轮胎的各阶固有频率,避开车辆部件的共振频率,达到降低驾驶室内噪声的目的。通过仿真计算得到的横向一阶振动模态固有频率,发现与噪声峰值频率非常接近。通过轮胎结构参数调整,改变横向一阶振动模态固有频率,可以有效降低噪声。

为此,对轮胎B3带束层角度进行调整,增加2°带束层角度,优化后的轮胎称为轮胎C。对轮胎B3和轮胎C进行仿真分析、试验,轮胎C的横向一阶振动固有频率较轮胎B3有所提高,见表4。

表4 横向一阶振动模态固有频率对比

对轮胎C再次进行道路试验,测量驾驶员右耳处噪声幅值曲线,与轮胎B3对比,结果如图18、表5所示。由试验结果可见,与优化前的轮胎B3相比,轮胎C的噪声幅值在210 Hz附近较小,在50 Hz附近明显降低,噪声在特征频率附近幅值最优,达到整车匹配要求。

▲图18 轮胎优化前后驾驶员右耳处噪声幅值曲线对比

表5 轮胎优化前后驾驶员右耳处噪声幅值测量结果

6 结束语

笔者以降低车辆驾驶室内噪声为目的,基于有限元方法进行轮胎振动特性研究,建立了轮胎动力学模型,并进行了典型振动条件下的模态分析,分析结果与试验结果具有良好的吻合性。在此基础上,以某型车辆轮胎选型为背景,基于有限元模型分析结论,通过轮胎结构参数调整改变固有振动特性,降低车辆驾驶室内噪声,达到整车匹配要求,为轮胎选型匹配、结构优化、车辆降噪提供了依据。