一种室内采光井上空装饰施工操作平台

李堰平,何宇

(中国建筑第二工程局有限公司,北京 101101)

1 工程概况

本工程为深圳市龙岗区一大型商业项目,总建筑面积约3×105m2,地上6 层,地下2 层。室内有6 个采光井,且采光井6 层上空设计了当下流行的钢结构LED 天幕及装饰。

由于采光井在建筑内部,东西跨度13 m,南北跨度28 m,高度从负1 层到屋面为39.5 m,属于大跨度、大空间采光井。施工企业对常规的钢管落地脚手架、型钢悬挑脚手架等多个方案进行了比选,对安全、经济、适用性进行综合分析,最终采用自制移动式钢桁架操作平台。

2 方案选择

方案1:采用φ48 mm×3.6 mm 钢管从负1 层搭设满堂脚手架至施工作业高度。

方案2:在短跨方向铺设工字钢,间隔1 000 mm,在工字钢上搭设φ48 mm×3.6 mm 钢管架,架体上铺木板作为操作平台。

方案3:采用100 mm×50 mm×4 mm 方钢、50 mm×50 mm×5.0 mm 角钢、40 mm×40 mm×4.0 mm 角钢、30 mm×30 mm×2 mm 方钢及万向轮焊接组装搭设移动式钢桁架操作平台;平台短跨主梁间距为1 000 mm,竖向次梁间距1 000 mm。操作台面满铺915 mm×1 830 mm×15 mm 木脚手板。将钢桁架操作平台平移至采光井区域,进行LED 天幕、侧帮以及吊顶等分部分项工程施工。

经分析,方案1 采用的落地式操作脚手架,工程量大,搭拆周期长,且影响底部地面地坪施工;方案2 采用的型钢悬挑脚手架,由于采光顶洞口的跨度达13 m,钢梁跨中弯曲应力、挠度值大,经计算显示,需选用50 a(计算最大应力值δmax=72 N/mm2<[δ]=215 N/mm2,计算最大挠度值Vmax=0.036 m<[V]=1/400=0.039 m,[δ]为应力允许值,[V]为挠度允许值)以上的工字钢或H 型钢才能满足强度及刚度要求,钢梁自重大,安拆不便,且成本造价高,同时,影响侧帮及栏杆施工。方案3 与方案1 比较,工程量小、造价低、周期短,且不影响下层正常施工作业。方案3 与方案2 比较,具有使用灵活、安拆方便、造价低的优点,适宜大跨度结构。

综合施工效率、成本、安全和现场实际情况几个方面,选择方案3,采用移动式钢桁架操作平台进行采光井上空的装饰施工。

3 移动式钢桁架操作平台构造设计

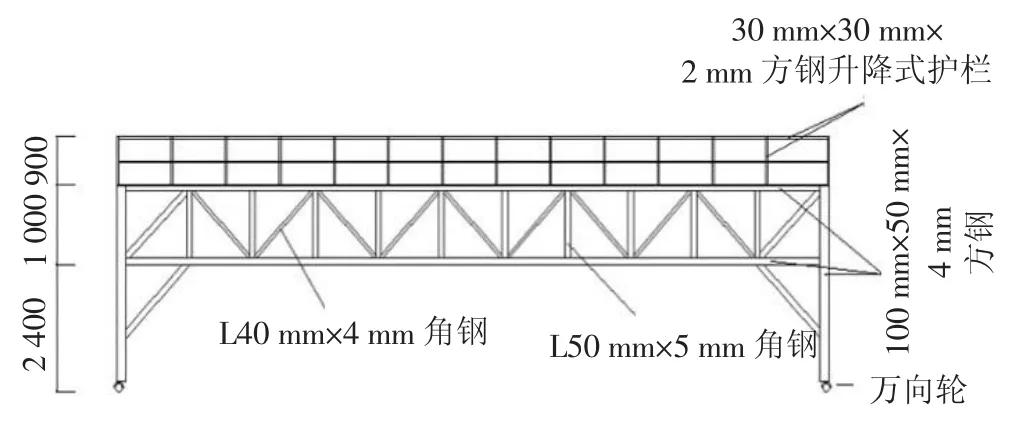

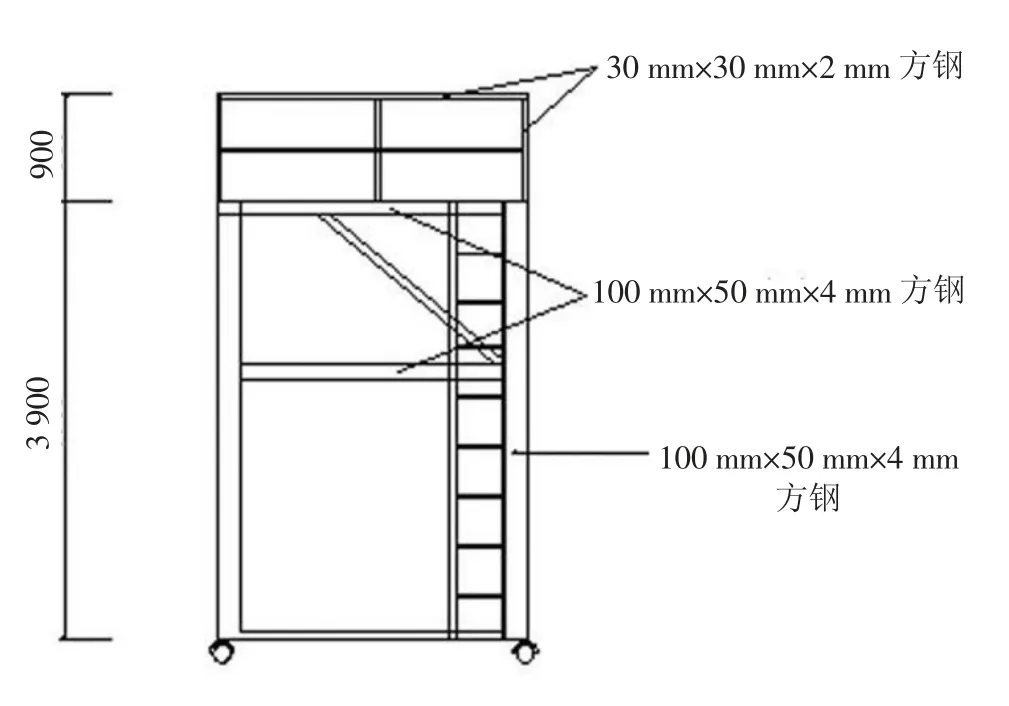

移动式钢桁架操作平台采用100 mm×50 mm×4 mm 方钢、50 mm×50 mm×5.0 mm 角钢、40 mm×40 mm×4.0 mm 角钢、30 mm×30 mm×2 mm 方钢焊接组装搭设;平台短跨主梁间距为1 000 mm,竖向次梁间距1 000 mm;操作台面满铺15 mm木脚手板,一一加以固定;操作平台四周临边安装安全防护栏杆,栏杆的高度为900 mm。另外,操作平台的短跨侧配置登高爬梯,爬梯采用角钢焊接,踏步角钢间距为400 mm。

为确保移动式钢桁架操作平台的承重稳定性,在底部移动的轮子上设置锁止装置,采用每个轮子承重不小于3 t 的万向轮作为移动轮[1]。

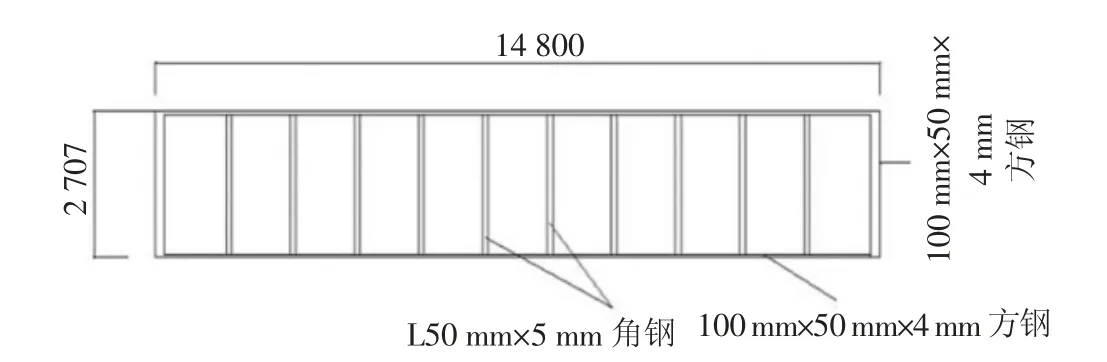

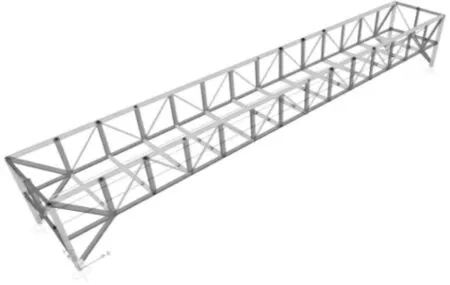

本工程使用的操作平台高2.5 m,宽2.7 m,长14.8 m。上、下弦杆选用100 mm×50 mm×4 mm 镀锌方钢,腹杆选用50 mm×50 mm×5.0 mm 角钢,斜杆选用40 mm×40 mm×4.0 mm角钢,防护栏杆由30 mm×30 mm×2 mm 方钢焊接组成(见图1~图4)。

图1 移动式钢桁架操作平台俯视图

图2 移动式钢桁架操作平台立面图

图3 移动式钢桁架操作平台立面图

图4 移动式钢桁架操作平台三维模型图

本操作平台采用3D3S 设计软件进行设计计算,作用于平台上的荷载分为恒荷载和活荷载。恒荷载包括钢桁架操作平台结构自重,活荷载包括作业层上的人员、器具和材料等荷载。该操作平台用于采光井上空装饰装修施工,平台面满铺木板。参照相关规范,木脚手板荷载按0.35 kN/m2取值,装修施工荷载按2.0 kN/m2取值,鉴于操作平台放置于室内,不考虑风荷载的作用。因此,该操作平台的荷载效应组合为恒荷载+活荷载[2]。

3.1 位移及应力分析

活荷载取1.0 kN/m2,考虑现场情况,对2 种类型的荷载组合进行验算:(1)1.3 恒荷载+1.5×0.7 活荷载;(2)1.35 恒荷载+1.4×0.7 活荷载。通过计算,跨中竖向位移为-30mm(小于S/400,S 为跨距),满足钢结构设计规范的要求。

3.2 焊缝强度验算

设计焊缝方式:角焊缝,焊缝高度为4 mm。

设计受力分析:根据计算模型进行计算分析,1 000 mm×500 mm×4 mm 的方钢立柱承受的轴力最大,数值为N=-4.70 kN(轴向受压)。桁架杆件只承受轴向应力,且轴向应力垂直于焊缝长度方向。若最大轴向应力验算满足设计规范要求,即可证明桁架结构满足规范要求。根据GB 50017—2017《钢结构设计标准》第11.2.2-1 条,设计强度复核公式为:

式中,σf为按焊缝有效截面计算,垂直于焊缝长度方向的应力,MPa;he为直角焊缝的计算厚度,he=0.7hf(hf为焊角尺寸);lw为角焊缝的计算长度,每条焊缝取实际长度减去2hf;βf为正面角焊缝的设计强度增大系数,取1.22;ffw为角焊缝的设计强度,MPa。三级角焊缝设计强度为160 MPa。

带入数值:σf=4 700/[0.7×4×(100-8)]=4 700/257.6=18.25 MPa

综上所述,焊缝强度满足规范要求。

4 钢桁架操作平台制作工艺及要求

4.1 制作工艺

总体流程为:钢材下料→桁架主体拼装→构件焊接→荷载加载试验→架体验收→架体挂牌使用。

下料前,应对钢材表面进行质量检验,合格后方可投料使用。

拼装顺序:立柱→主梁→次梁→轮子→落地→脚手板铺装→护栏安装。

4.2 制作要求

桁架操作平台的钢材采用Q235B 级钢材,焊条采用E43 型,按照拼接顺序焊接成型。

4 个角立柱底端设置转向滑轮,滑轮与立柱焊接成整体。转向滑轮必须配备制动装置,操作平台移动时制动松开,当操作平台移动至指定位置后,将滑轮的制动锁死[3]。

钢桁架操作平台焊接前,施工人员须对焊接施工现场进行打扫清理,不得有易燃易爆物存放。钢构件的铁锈、油污等杂质应采用打磨、清洗等方式清理,以确保在焊接过程中焊缝质量不会出现问题。

操作平台正式焊接前,施工人员还要确定钢构件的最小预热温度和道间温度,从而选择正确的焊接方法。正常情况下,预热和道间温度的最大值不能超过230 ℃。在施焊过程中,施工人员还要对焊接构件的变形量进行控制,避免构件材料出现变形,如果出现变形的现象,施工人员应采用多层翻身和对称焊接的方法对其进行处理。

多层焊缝必须将上一层的焊渣清理干净后,再进行下一层焊缝的施工[4]。

5 质量控制措施

按相关规范要求对钢材、焊条、转向轮等所有材料进行联合检查验收,出厂合格证、产品质量书、进场复试合格后,方可使用。

所有钢材应有良好的焊接性和合格的冲击韧性,并且均应达到现行钢结构设计和验收规范的要求。

焊接材料的性能和质量必须符合国家和行业标准的规定。

钢结构构件就位后及时进行校正,钢柱对轴线的位移应控制在5 mm 以内,标高控制在+3~-5 mm 以内,垂直度控制在1/1 000 以内,节间距离控制在±10 mm 以内。

钢梁拼组装,钢梁组装要严格执行有关规范,认真操作,防止扭曲及变形,并在拼装胎架上进行,钢梁长度控制在+5~-10 mm 以内,接口截面错位小于2 mm,扭曲小于10 mm。

6 钢桁架操作平台使用要求

1)移动式悬挑操作平台的地面必须平整。

2)拼装完成,焊缝验收合格后,在现场楼面区域进行荷载加载试验,在平台上方缓慢递加放置500 kg 的沙袋,检查平台的稳定性。若出现桁架变形或失稳,则需要重新进行设计并验算。

3)移动移动式钢桁架操作平台前必须对架体进行检查,在架体无异常、操作平台无人员、无材料工具时,方可移位。移位时采用人力在架体两侧均匀施力的方式,不可使用蛮力、不可借用其他木棍和钢管等工具。

4)移动式钢桁架操作平台上有施工作业时必须使4 个轮子保持制动状态。

5)移动式钢桁架操作平台搭设完毕后,应进行首次平地实验,以确保安全性达到要求。

6)施工人员登上平台后,必须立刻将安全带上的自锁钩扣在单独悬挂于单独设置的安全绳上。

7)无论护栏是否敞开,作业人员均必须随时系挂安全带,按照高挂低用的原则正确使用安全带。

8)施工过程中发现有缺陷和隐患时,必须停止作业,处理完成并验收合格后,方可重新申请使用。

9)施工操作人员在作业过程中必须严格执行安全操作规程。

10)推动操作平台应派专人进行现场指挥,平台上有人操作时禁止推动平台[5]。

7 效益分析

移动式钢桁架操作平台从加工到焊接组装,仅用了3 d 时间,大大缩短了工期。同时,经现场试验,桁架杆件变形符合相关规范要求。其使用功能及安全性能够满足施工及安全要求。移动式钢结构桁架操作平台特别是在大跨度采光井区域的使用取得了良好的效果,缩短了工期,并节省了大量施工成本,创造了经济效益。

8 结语

综上,基于该工程设计的移动式钢桁架操作平台,适用于工程中大跨度采光井上方的LED 天幕、吊顶装饰等分部分项工程施工。通过分析软件建立模型进行计算,证明了该操作平台的设计合理性,兼顾了使用的安全性和制作的便捷性;同时,平台构件选材简单,便于采购加工,连接采用焊接连接形式,可以现场制作使用并能多次周转;平台构件质量轻,可人工便捷移动搬用。相较于满堂脚手架,移动式钢桁架操作平台成本更低,安全系数更高。此次设计的移动式钢桁架操作平台,展现了绿色施工的特点和要求。