VDMOS 器件制造中的湿法工艺与设备研究

宋文超

( 中国电子科技集团公司第四十五研究所, 北京 100176)

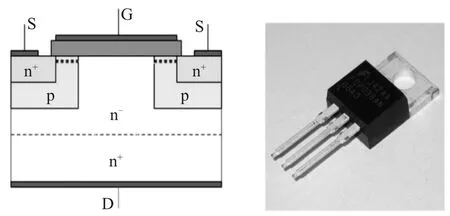

垂直双扩散MOS 晶体管(Vertical Double-diffused MOSFET,VDMOS) 与横向扩散 MOSFET(LDMOSFET)一样,是功率MOSFET 器件的一种基本结构。VDMOS 具有高输入阻抗、低驱动功率以及优越的频率特性和热稳定性等特点,广泛应用于电机调速、逆变器、开关电源、电子开关、高保真音响、汽车电器和电子镇流器等领域。VDMOS器件的基本结构如图1 所示。

图1 VDMOS 器件的基本结构[1]

湿法工艺是VDMOS 器件制造中的一项工艺环节,贯穿器件制造整个过程,在前段硅片制造,成膜、光刻、刻蚀及后段封装等各工艺环节中均有涉及,包括RCA 清洗工艺、SPM 去胶、BOE腐蚀和金属湿法腐蚀等,对于提升成品良率起着至关重要的作用。半导体对杂质极为敏感,百万分之一甚至十亿分之一的微量杂质,就对半导体的物理性质产生影响,微量的有害杂质可由各种随机的原因进入器件,从而破坏半导体器件的正常性能。随着工艺制程的不断提升,清洗工序的数量也将不断提高,对湿法设备的性能也提出更高的要求。

1 VDMOS 器件制造工艺流程

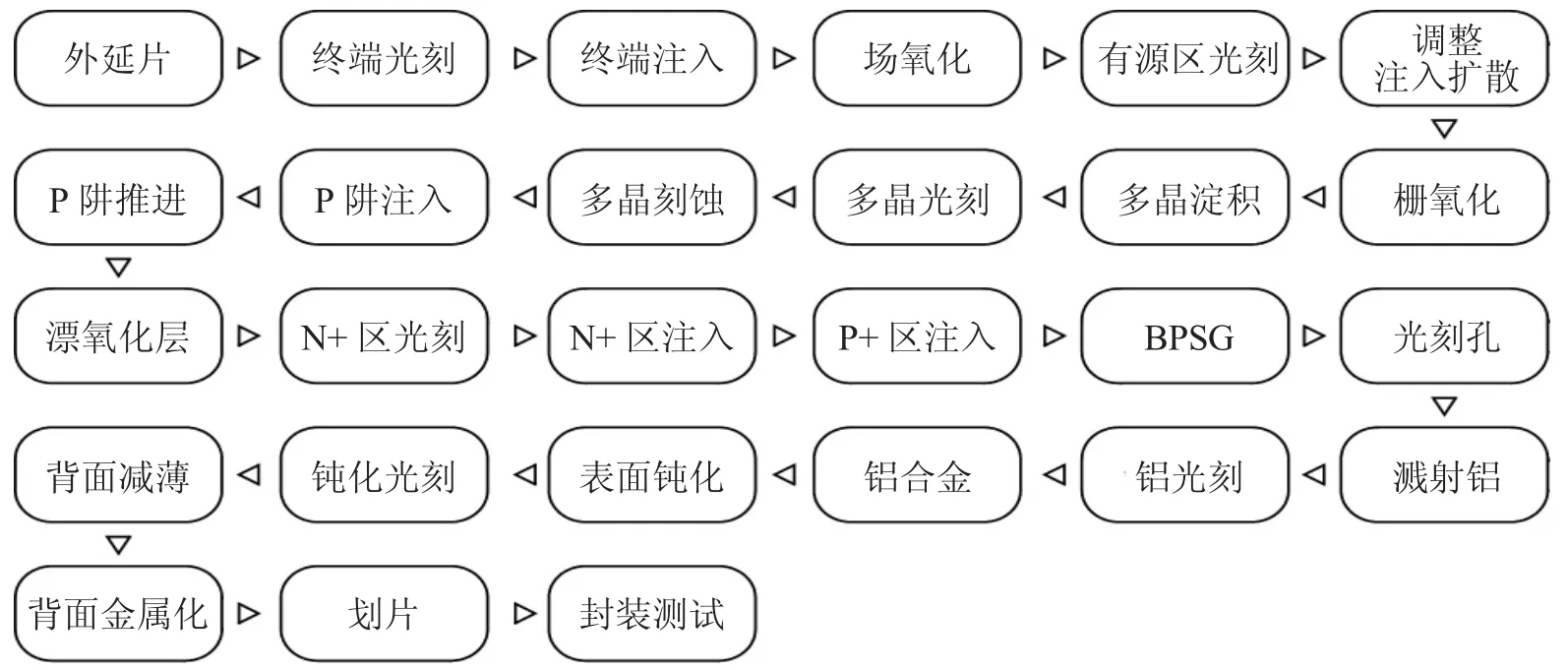

VDMOS 器件制造流程包括材料制备、芯片制造和封装等步骤。其中芯片制造的工艺流程如图2 所示。

图2 VDMOS 器件制造工艺流程

2 常用湿法工艺及设备

2.1 RCA 清洗工艺及设备

RCA 清洗是用于晶圆清洗的第一种工艺方法,也是目前业界最为广泛采用的工艺方法。该方法由RCA 公 司 的 Kern 和 Puotinen 在 1965 年 发 明[2],1970 年发布。RCA 清洗可广泛应用VDMOS 器件制造工艺过程中来料清洗、氧化前清洗、扩散前清洗和栅氧化前清洗等湿法工艺。RCA 清洗工艺如下:

(1)使用 SPM(Surfuric/Peroxide Mix)溶液,又称为 SC-3(Standard Clean-3),在 100~130 ℃下对硅片进行清洗,用于去除有机物。SPM 溶液由H2SO4-H2O2-H2O 组成 (H2SO4与 H2O2的体积比为 1∶3)。

(2)使用 APM(Ammonia/Peroxide Mix)溶液,又称为 SC-1(Standard Clean-1),在 65~80 ℃下对硅片进行清洗,用于去除硅片上的颗粒。APM 溶液是由NH4OH-H2O2-H2O 组成,三者的比例为(1∶1∶5)~(1∶2∶7)。APM 溶液的主要作用是碱性氧化,并可氧化及去除硅表面少量的有机物和 Au、Ag、Cu、Ni、Cd、Zn、Ca、Cr 等 金 属 原 子污染。该清洗工艺往往辅助超声组件或兆声组件,以提升颗粒去除效果。温度控制在80 ℃以下,目的是减少因氨和过氧化氢挥发造成的损失。

(3) 使用 DHF(Diluted Hydrofluoric Acid)溶液,在20~25 ℃下对硅片进行清洗,用于去除硅片表面氧化层,以及吸附在氧化层上的微粒及金属,并且在去除氧化层的同时在硅晶圆表面形成硅氢键而使硅表面呈疏水性。DHF 溶液是由HF-H2O 组成,体积比为(1∶2)~(1∶10)。

(4)使用 HPM(Hydrochloric/Peroxide Mix)溶液,又称为 SC-2(Standard Clean-2),在 65~80 ℃下,对硅片进行清洗,用于溶解多种不被氨络合的金属离子,以及不溶解于氨水,但可溶解在盐酸中的 Al(OH)3、Fe(OH)3、Mg(OH)2和 Zn(OH)2等物质,对 Al3+、Fe3+、Mg2+、Zn2+等离子的去除有较好效果。HPM 溶液是由HCl-H2O2-H2O 组成,三者比例为(1∶1∶6)~(1∶2∶8)。HPM 溶液的主要作用是酸性氧化。温度控制在80 ℃以下是为减少因盐酸和过氧化氢挥发造成的损失。

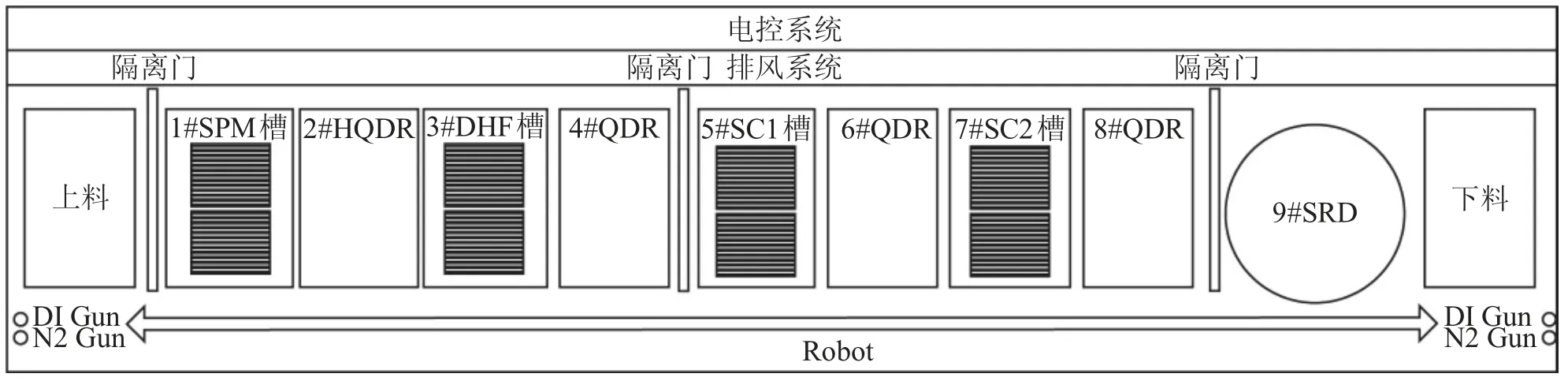

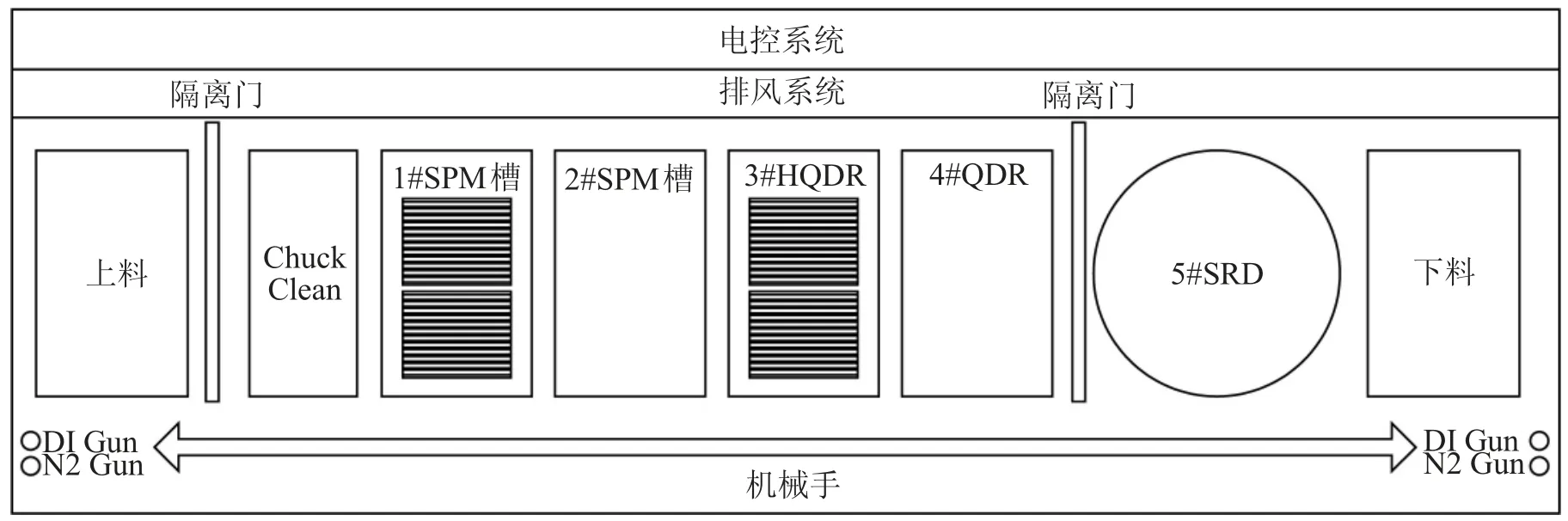

全自动RCA 清洗设备,整机由机架、清洗工艺槽体、干燥单元、上下料、晶圆传输机械手、药液温控系统、药液循环过滤系统、药液自动配补系统、排风系统、电控系统、水路系统和气路系统等组成。整机骨架采用金属型材,外包防腐PP 板材;整机面板及外壳采用防腐PP 板材。设备采用晶圆“干进干出”工作模式,每个清洗工艺槽体可以同时处理双片盒(Cassette),每批次50 片。全自动RCA 清洗设备外形如图3 所示。

图3 全自动RCA 清洗设备外形图

设备共有11 个工位,包括1 个上料位、1 个下料位、4 个化学槽、4 个 QDR 槽和 1 个 SRD 干燥单元。所有清洗工艺槽在洁净、封闭的结构中,前面是蓝色透明观察窗。工艺槽的台面配置如图4 所示。设备的废气排放单元安装在设备顶部和后部,通过φ200 mm 的排风筒与用户生产车间的排风系统连接,以排出挥发的废气。排风口设有调节风门,操作人员可调节设备排风量。排风管道设有压力传感器,可随时监控设备工作区风压,超出设定范围即报警[3]。

图4 全自动RCA 清洗设备的工艺槽配置图[4]

工作过程:将装有待清洗晶圆的Cassette 手动放置于上料位,控制系统自动识别Cassette 规格,并按照设定的工艺程序自动完成Cassette 在各个清洗工艺槽体的传输、清洗和干燥工艺。工艺结束后,传输机械手将Cassette 传输至下料位,声光提示清洗完毕,待人工手动取出。

2.2 SPM 去胶工艺及设备

在很多工艺结束后需要去胶工艺,包括干/湿法腐蚀后、离子注入后或光刻有无需返工的硅片。去胶的目的是快速有效地去胶而不影响下面的各层材料。去胶工艺分为干法和湿法去胶;湿法去胶分为有机去胶和非有机去胶。SPM 去胶,属于非有机湿法去胶。采用H2SO4与H2O2的混合溶液,加热到120~140 ℃,其强氧化性使胶中的C氧化成CO2,并生成H2O。SPM 去胶常用在无金属层上,Al 及Al 以后工艺不能用此种方式去胶。在大剂量注入和较差的干法去胶后,往往加一步SPM 去胶。

全自动SPM 去胶设备的结构组成与上文的全自动RCA 清洗设备类似,不再赘述。工艺槽配置如图5 所示。设备共有8 个工位,包括1 个上料位、1 个下料位、1 个洗手槽(Chuck Clean)、2 个化学槽、2 个QDR 槽和1 个干燥单元。工作过程为,将装有待清洗晶圆的片盒(Cassette)手动放置于上料位,控制系统自动识别Cassette 规格,并按照设定的工艺程序自动完成 1#SPM、2#SPM、HQDR、QDR 和Dry 工艺。工艺结束后,传输机械手将Cassette 传输至下料位,声光提示清洗完毕,待人工手动取出。

图5 全自动SPM 清洗设备的工艺槽配置图

2.3 BOE 湿法腐蚀工艺及设备

缓冲氧化层腐蚀液(Buffered oxide etch,BOE),又称作 BHF(Buffered Hydrofluoric Acid),由NH4F-HF 组成,用于二氧化硅的湿法腐蚀[5]。HF 溶液中加入NH4F,可以减少F- 的分解,从而使反应更稳定。SiO2氧化膜对硅基半导体工艺非常重要,按照工艺用途,分为屏蔽氧化层、掺杂阻挡层、场氧化层和LOCOS、衬垫氧化层、牺牲氧化层[6]、栅氧化层和阻挡氧化层等。另外,当硅片暴露在空气中时,会生长一层无定型的自然氧化层。

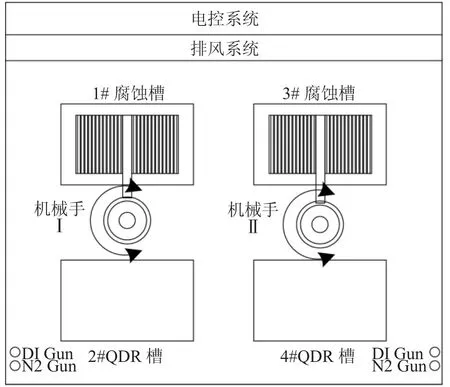

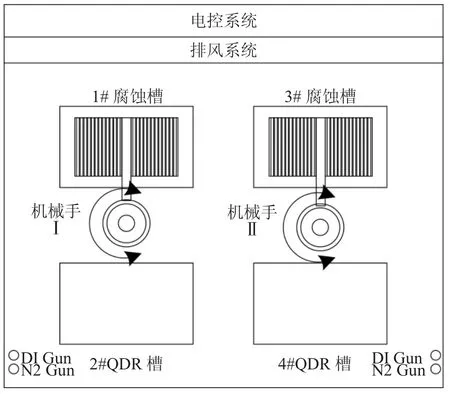

在VDMOS 器件制造工艺流程中,自然氧化层的去除,场氧化层、屏蔽氧化层、介质隔离层等氧化膜腐蚀,需要用到BOE 湿法腐蚀设备。BOE湿法腐蚀设备的结构组成与上文两种湿法设备类似,不再赘述。设备共有4 个工位,包括2 个化学槽、2 个QDR 槽。工艺槽的配置如图 6 所示。每个化学槽对应1 个QDR 槽,中间由一组机械手实现Cassette 在化学槽与QDR 槽之间的转换。二氧化硅薄膜湿法刻蚀速率片内均匀性与化学槽中刻蚀剂流速呈现抛物线关系,片间均匀性随化学槽中刻蚀剂流速增加而减少。当刻蚀剂流速为零时可获得最优的片内及片间刻蚀均匀性。同时,化学清洗槽之后水槽的去离子水的流量和水管设计优化也能改变二氧化硅薄膜湿法刻蚀的片内及片间刻蚀均匀性[7]。工作过程为,将装有待清洗晶圆的Cassette 手动挂入机械手定位卡槽中,控制系统按照设定的工艺程序自动完成腐蚀和清洗工艺。工艺结束后,传输机械手将Cassette 传输至QDR 槽,声光提示清洗完毕,待人工手动取出。

图6 半自动BOE 湿法腐蚀设备的工艺槽配置图

2.4 铝湿法腐蚀工艺及设备

在完成铝层金属淀积、光刻之后,进行铝的湿法腐蚀工艺。采用磷酸 (H3PO4,80%)、醋酸(CH3COOH,5%)、硝酸 (HNO3,5%) 和水(H2O,10%)所组成的混合溶液,在35~45 ℃条件下,进行铝的腐蚀[8]。HNO3使铝氧化形成 Al2O3,H3PO4溶解Al2O3,两个过程同时进行。

铝湿法腐蚀设备共有4 个工位,包括2 个化学槽、2 个QDR 槽。工艺槽的配置如图7 所示。每个化学槽对应1 个QDR 槽,中间由一组机械手实现Cassette 在化学槽与QDR 槽之间的转换。工作过程为,将装有待清洗晶圆的Cassette 手动挂入机械手定位卡槽中,控制系统按照设定的工艺程序自动完成腐蚀和清洗工艺。工艺结束后,传输机械手将Cassette 传输至QDR 槽,声光提示清洗完毕,待人工手动取出。

图7 半自动铝腐蚀设备的工艺槽配置图

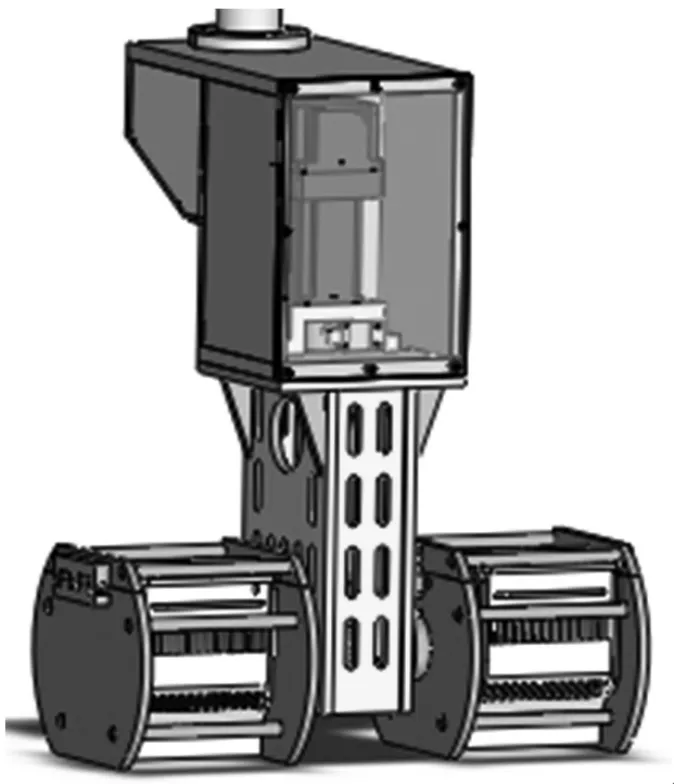

刻蚀均匀性是衡量刻蚀工艺在硅片内及硅片之间刻蚀一致性的参数,是保证芯片产品质量的关键指标之一[9]。刻蚀速率依赖于腐蚀液成分、温度、光刻胶类型、刻蚀过程中溶液的搅拌和铝薄膜中的杂质或合金等几个因素[10]。为了提高硅片铝腐蚀均匀性,机台配置了晶圆抛动与旋转装置,如图8 所示。在刻蚀工艺过程中,使硅片抛动和旋转,可以提高溶液的温度、浓度均匀性,同时使化学反应产生的气体从硅片表面脱出,避免气泡对刻蚀的影响。

图8 硅片抛动和旋转装置原理图

3 结束语

本文介绍了国内普通VDMOS 生产线上常用的湿法工艺和湿法设备。随着芯片制程水平的不断提高,芯片的复杂性大幅度提高,制程对杂质的敏感度更高,同时微小尺寸污染物的高效清洗也更加困难。随着对产品良率要求的不断提高,湿法设备也将会扮演更加重要的角色。