管壳类产品缝焊过程质量问题分析及解决方法

闫旭冬,李文浩,王 雁

( 中国电子科技集团公司第二研究所, 山西太原 030024)

全自动平行缝焊设备是微波器件、混合集成电路及光电器件等高气密性封装工艺的后道必需设备,可满足电子器件小型化、高可靠及长寿命等管壳封装工艺技术要求。

使用全自动平行缝焊设备对产品进行阵列封装时,需要实时对产品的焊接质量进行监测。这是因为如果在焊接过程中发生焊接质量问题,势必会影响核心部件电极轮的表面质量,进而造成后续产品连续报废。

因此,本文总结了阵列焊接过程中经常出现的质量问题,提出了相应的监测及解决方法,为降低产品在设备传输过程中被静电击穿的风险,在设备整机设计过程中提出了需要增加相应的措施。

1 平行缝焊工艺

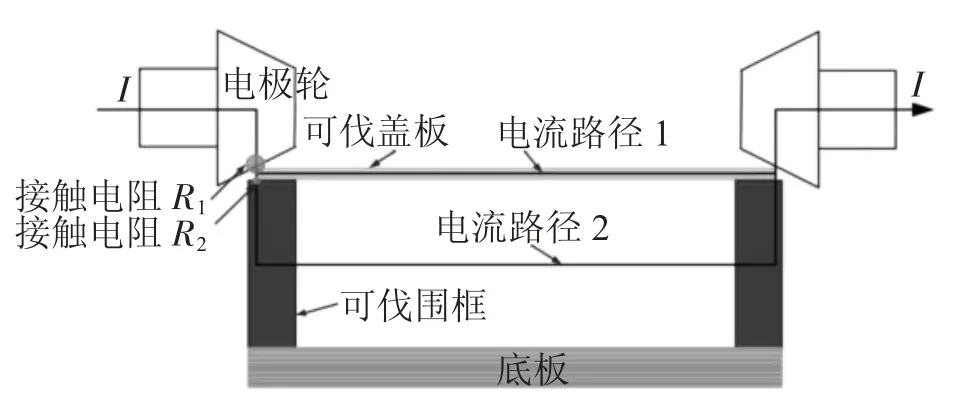

平行缝焊是一种电阻焊,是熔化焊的一种,采用双点平行焊方式,通常用2 个锥形的滚轮电极与金属盖板接触后形成闭合回路。焊接过程中焊接电流的流动方式如图1 所示。焊接电流形成的脉冲电流在接触电阻R1处(即电极与盖板接触处)产生大量的热,由于热量集中,使接触处镀层熔化,而产品母材不熔化,凝固后形成一连串外部及内部均为互相交叠的焊点,进而形成气密性封装[1-2]。焊接后实物产品如图2 所示,在管壳边缘形成一道致密的相互重叠的连续焊点,从而保证管壳整体具备很高的气密性。

图1 缝焊电路原理

图2 焊接产品实物

2 常见缝焊质量问题及解决方法

2.1 打火导致产品报废

由于电极轮焊接打火而造成的产品报废,如图3 所示,可明显观察到在长边方向有一处较大的焊痕异常。阵列缝焊过程中,若电极轮在随机焊接某只产品时发生严重打火情况(原因可能是盖板表面脏污或电极受力不均匀导致两个电极轮压到产品上的压力差过大),电极轮的焊接圆锥面将发生严重损害,如发生坑状损坏。如不及时更换新的电极,将对后续所有产品焊接质量造成不可逆的影响,造成产品连续报废,最终严重影响成品率。

图3 打火报废产品

基于上述产生不良品情况,本文提出对阵列焊接过程中对每只产品焊接过程中施加的电特征参数及电极受反向压力波动进行采集并做数据分析,进而总结出正常焊接和异常焊接对应的数据范围,最终当出现焊接质量异常时,通过异常数据实时作出反馈。为验证解决方案的可行性,进行了工艺现场验证。

工艺现场使用绝缘胶对试验用空管壳某一边表面施加不同面积大小的人为污损,并进行焊接,通过数据采集得到如下结论:当人为涂抹绝缘胶的面积较小时,会发生较小程度的打火情况,反馈的电流及电压信号的尖端波动值较小。反之,当人为涂抹绝缘胶的面积较大时,会发生较大程度的打火情况,反馈的电流及电压信号的尖端波动值随之增大。

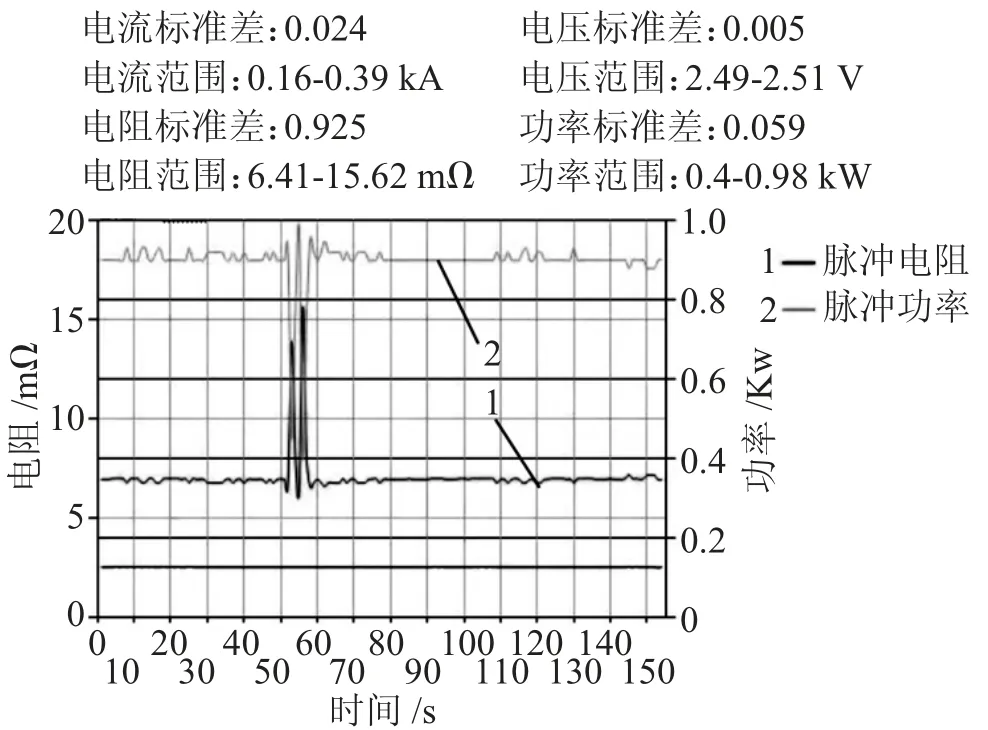

对应图3 中产品发生较大程度打火时,对反馈电流、电压、电阻、功率等数据进行采集记录,如图4 所示。由图4 可清晰地看出,电流及功率参数在焊接过程中出现了突变数据。

图4 打火反馈数据采集

通过对客户现场某种产品上千组焊接参数的采集分析,最终选用电阻标准差用于判断打火报警状态。生产现场根据不同产品焊接正常与异常状态下电阻标准差大小,确定该值的最佳阈值。当实时值高于此阈值时,上位界面出现报警,提示操作人员进行相关手动操作(更换电极轮耗材)。报警解除后,继续批量焊接产品。

2.2 焊痕均匀性不稳定

平行缝焊焊接产品某一对边时,正常焊接成品的焊痕是均匀的鱼鳞纹排布(见图2)。但在焊接某些大尺寸产品时,会出现某一边的焊痕不清晰,甚至出现焊痕断裂排布的情况[3]。如图5 所示,管壳左右两侧的焊痕宽度不一,另外焊痕的致密程度也发生不一致的情况。

图5 焊痕不稳定产品

通过压力试验分析,平行缝焊过程中如果施加到管壳长边(或短边)两端的压力与设定值差距较大,最终缝焊会造成一次缝焊而两端焊痕明显不一致的情况发生,因此缝焊过程中对焊接压力的监控尤为重要。 尤其是当施加到管壳两侧的压力差大于50 g 后,焊痕一致性的问题更加突出。

通过对客户现场某产品的两侧焊接压力进行全程实时监控,设定二者差值变化阈值(如50 g),当实时值超出此阈值时,上位界面出现报警,提示操作人员进行相关手动操作。报警解除后,继续批量焊接产品,如图6 所示为焊接压力监控界面。

图6 焊接压力数据监测

此外,对于某些大尺寸产品,尤其需要采取大能量焊接的产品,由于焊接过程中自身存在较大幅度的持续震动,势必引起与焊接电极轮相接触的弹簧产生大幅度的共振波动,从而造成长边(或短边)两端的焊接压力差值差异变大。因此,如果在现场工艺许可的情况下,可将弹簧施加焊接压力的方式更换为定额砝码方式,此方法的优势在于电极轮在滚动焊接过程中,始终以恒定的压力作用于产品两侧。另外值得注意的是,砝码施加压力的方式在部分进口设备中得到广泛使用。

2.3 产品电性能测试失效原因分析

通过对大批量产品焊接后电性能的测试,发现产品内部芯片存在失效的情况。经过对盖板拆除后进行清零分析,部分电性能不达标的根本原因在于产品在设备内传输过程中受到较大静电影响,导致芯片被击穿。因此产品在设备内部传输及焊接过程中,需要对设备自身的防静电有所规范。尤其是与产品直接接触的工装表面电阻值应该满足行业标准104~109 Ω。

为了满足行业标准,需要对以下项目做严格规范:针对铝制工装,可对其表面进行硬质氧化处理,镀层厚度控制于30~50 μm,图7 所示为工装表面电阻值的测量情况。此工装表面镀层厚度为30 μm,经测试表面电阻值为3.28×108Ω,满足行业标准。此外,设备内(含门板、外壳)固定金属部件接地电阻小于4 Ω,移动金属部件接地电阻小于100 Ω。如图8 所示,对设备内仰视视觉系统结构进行接地电阻测试,电阻值为0.8 Ω,满足行业要求。

图7 表面电阻值测量

图8 接线电阻测试

最后需要经过对各运动在静止及运动状态下进行EMI 测试,峰值均应小于15 V,尤其需要注意设备处于运动状态下的测试值。如图9 所示,对上料部分移动单元以5 mm/s 进行运动,记录运动过程中该部件的EMI 值,整个运动过程中,峰值为10 V,满足行业要求。若该值即使在接地处理后仍然不满足要求,需要对电机等动力线增加磁环屏蔽。

图9 设备 EMI 测试

上述检测方法及微电子行业标准要求同样适用于管壳前道工艺,如高精度贴片、引线键合等生产过程中。整个封装工艺过程中,需保证设备自身的防静电规范,从而降低管壳产品被击穿的风险,保证最终的成品率。

3 结束语

本文总结了全自动缝焊设备生产过程中影响产品质量的主要原因。并且针对性地提出了相应的解决方案,经验证提高了管壳高气密性封装的成品率。