SiC 外延生长设备控制系统设计

周立平,林伯奇,吴 限,袁祖浩

( 中国电子科技集团公司第四十八研究所, 湖南长沙 410111)

随着节能减排、智能电网和5G 通信等领域的快速发展,行业对功率半导体器件的性能指标提出了更高更严的要求[1]。以SiC 为代表的第三代半导体具有宽禁带、高电子速度和高击穿电场等特点[2],与以Si 为代表的第一代半导体与以GaAs 为代表的第二代半导体相比,更能适用于能源转换、智能电网和5G 通信等领域。

SiC 外延生长是SiC 功率半导体器件制造的关键工序,提高外延质量是保证器件成品率、降低器件制造成本的关键所在,而设备控制系统的稳定性及对关键因素的控制精度直接决定外延生长质量的好坏[3]。本文研究设计了一套SiC 外延生长设备控制系统,经实际工艺验证,该控制系统操作便捷、功能全面、性能稳定,能很好地满足SiC外延生长的需要。

1 设备的结构组成

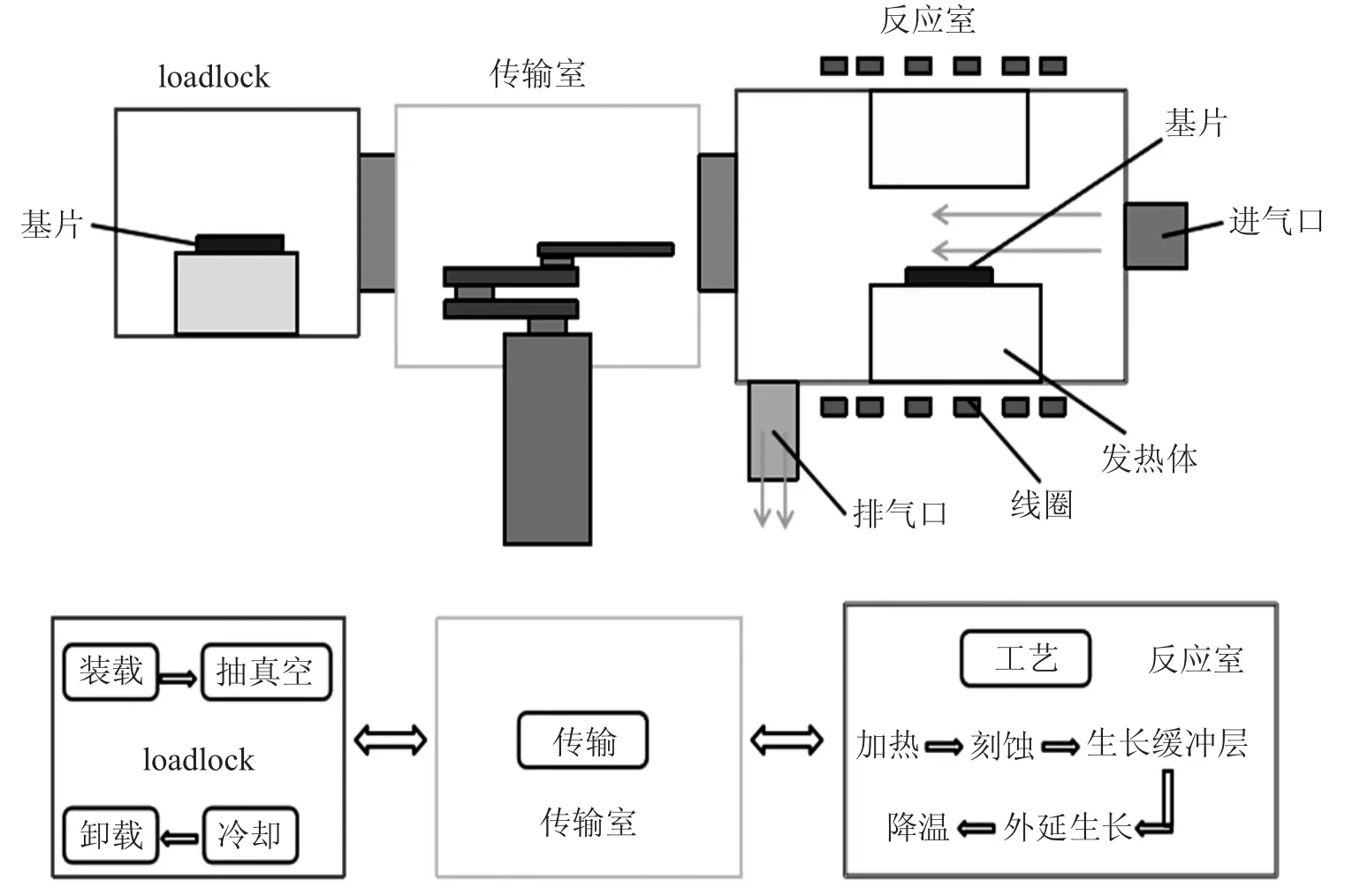

该设备为单片单腔水平式,具有晶片自动传送功能。设备主要包含Loadlock(基片装/卸室)、传输室和反应室3 个腔室,工作原理如图1 所示。晶片置于由石墨制成的耐高温载片盘内,首先在Loadlock 内进行装载,然后由机械手传送到反应室进行工艺,工艺完成后反应室降到一定温度后再传回到Loadlock。

图1 SiC 外延生长设备工作原理

2 设备控制系统总体设计与硬件组成

2.1 控制系统总体设计

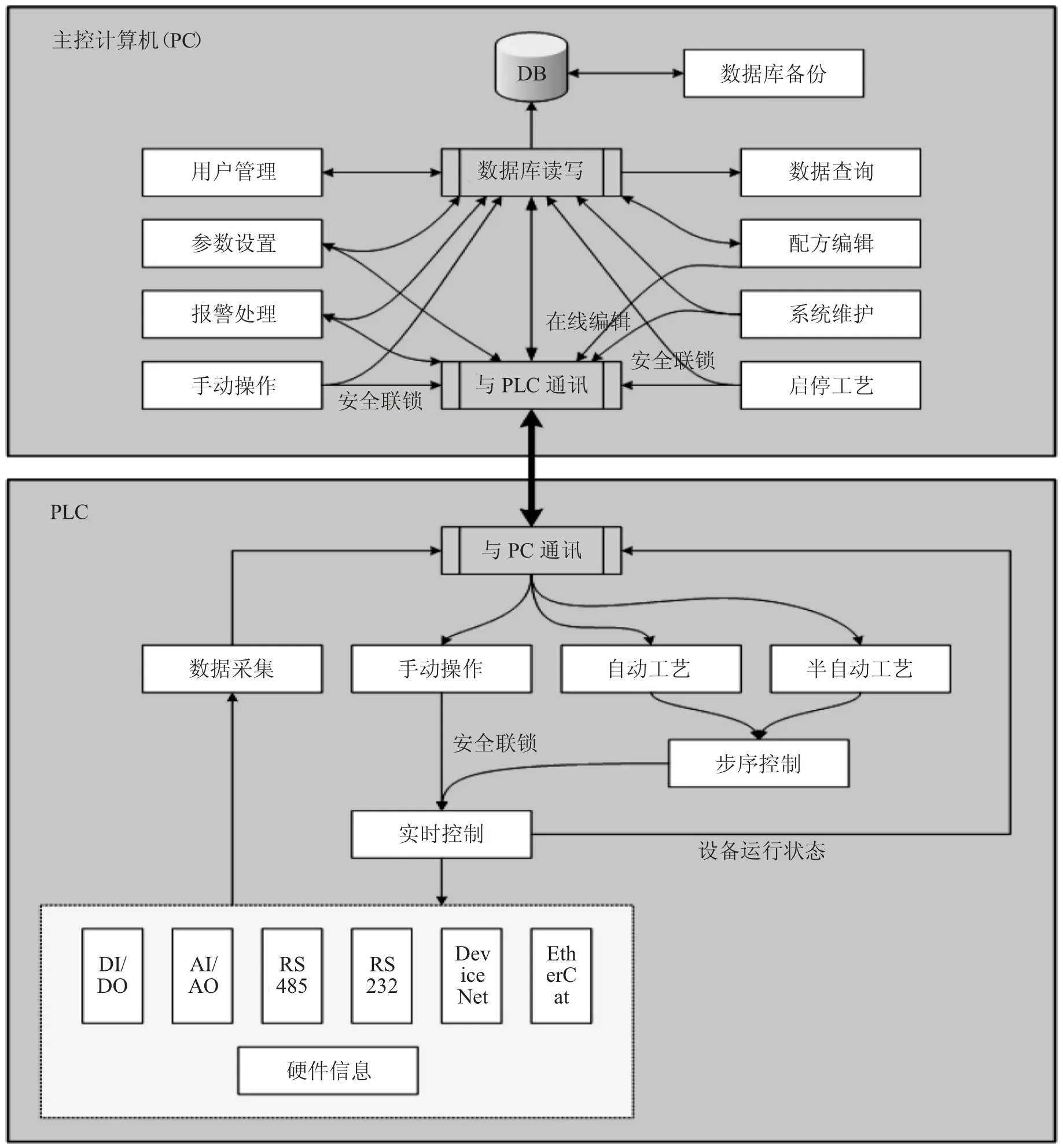

因SiC 外延生长涉及1 600 ℃以上的高温、H2/SiHCl3/C2H4等易燃易爆气体,对控制系统的稳定性要求极高。本控制系统由主控计算机和高可靠性PLC(可编程逻辑控制器)等构成。主控计算机主要负责人机交互工作,底层硬件数据采集和控制、实际运行逻辑运算和调度工作均由PLC 具体负责,这极大地规避了因主控计算机引起的设备不安全动作,从控制系统架构上提高了设备安全性和稳定性。控制系统总体设计如图2 所示。

图2 SiC 外延生长设备控制系统总体设计

2.2 控制系统硬件组成

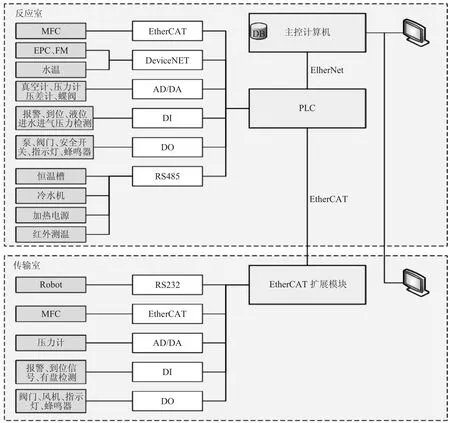

该SiC 外延设备有3 个独立腔室,且需要定期进行维护,维护期间反应室与传输室需要脱离。因此,其控制系统采用集中控制和分布式控制相结合的方式。采用总线系统和PLC 来实现,总线控制系统方便应用于分布式控制系统,现场接线,模块化组合,可靠性高。系统的硬件组成如图3 所示。

图3 SiC 外延生长设备控制系统硬件组成

主控计算机和PLC 实时交互、又相互独立,在保证控制系统稳定的前提下,实现对设备水、电、气、温度、压力、流量、旋转、运动等参数的全面实时控制,并通过多层次安全联锁监控,确保人员安全和设备安全。

3 设备控制系统主要分系统设计

3.1 温度控制系统

SiC 外延工艺对温度控制有着很高的要求,既要求快速升降温,又要求温度控制具有极高的稳定性。温控系统升降温速率直接决定设备的生产效率;稳定性不仅影响反应速率,同时影响外延膜的质量。

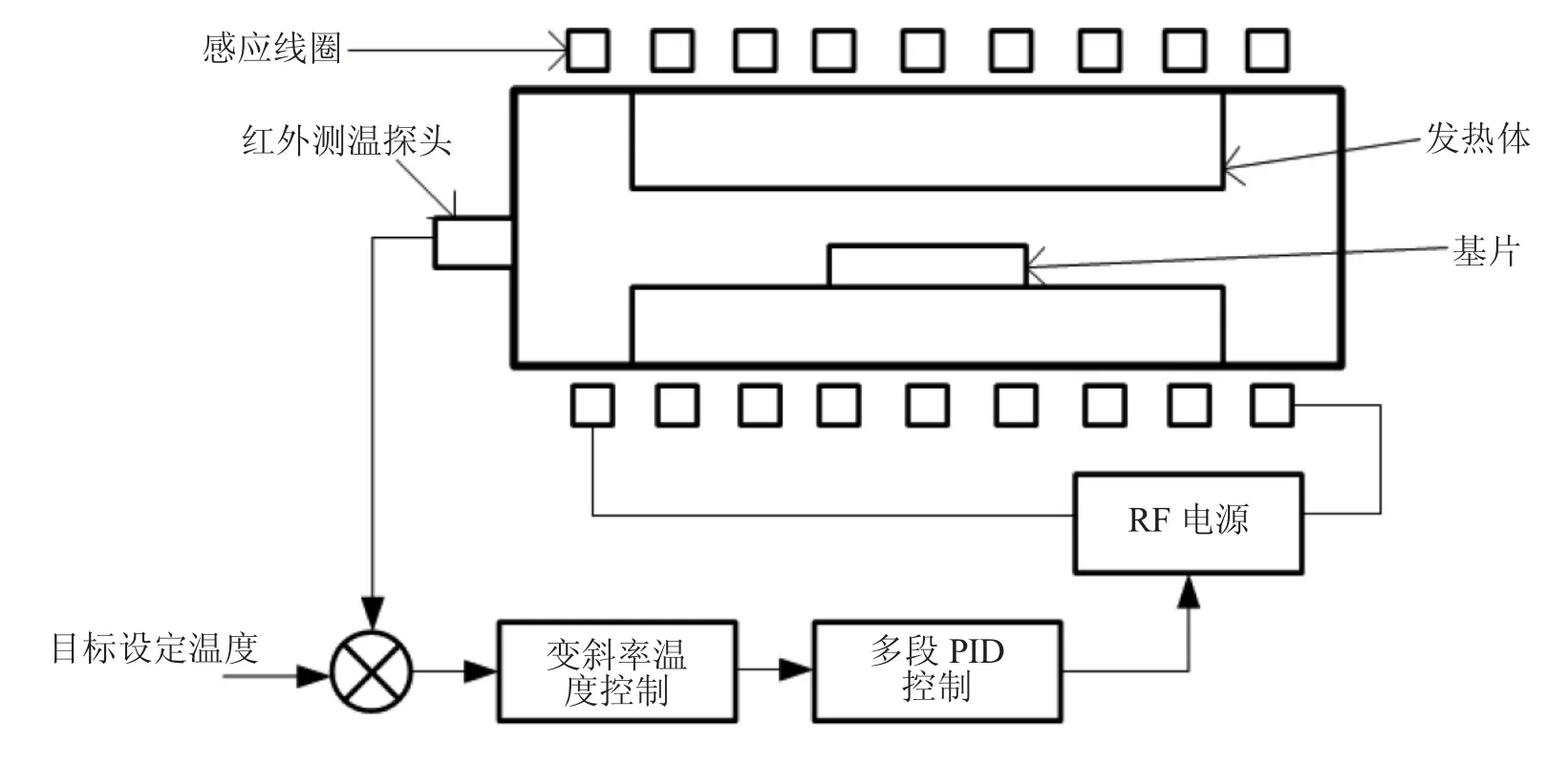

本系统采用中频感应电源实现对反应室的快速加热,根据目标温度与红外测温探头检测的实际温度差,采用多段PID 调节加变斜率温度控制方法,实时调节RF 电源的输出功率。温度过冲小于1 ℃,恒温过程中温控精度≤0.06‰。温度控制系统原理如图4 所示。

图4 温度控制系统原理图

3.2 压力控制系统

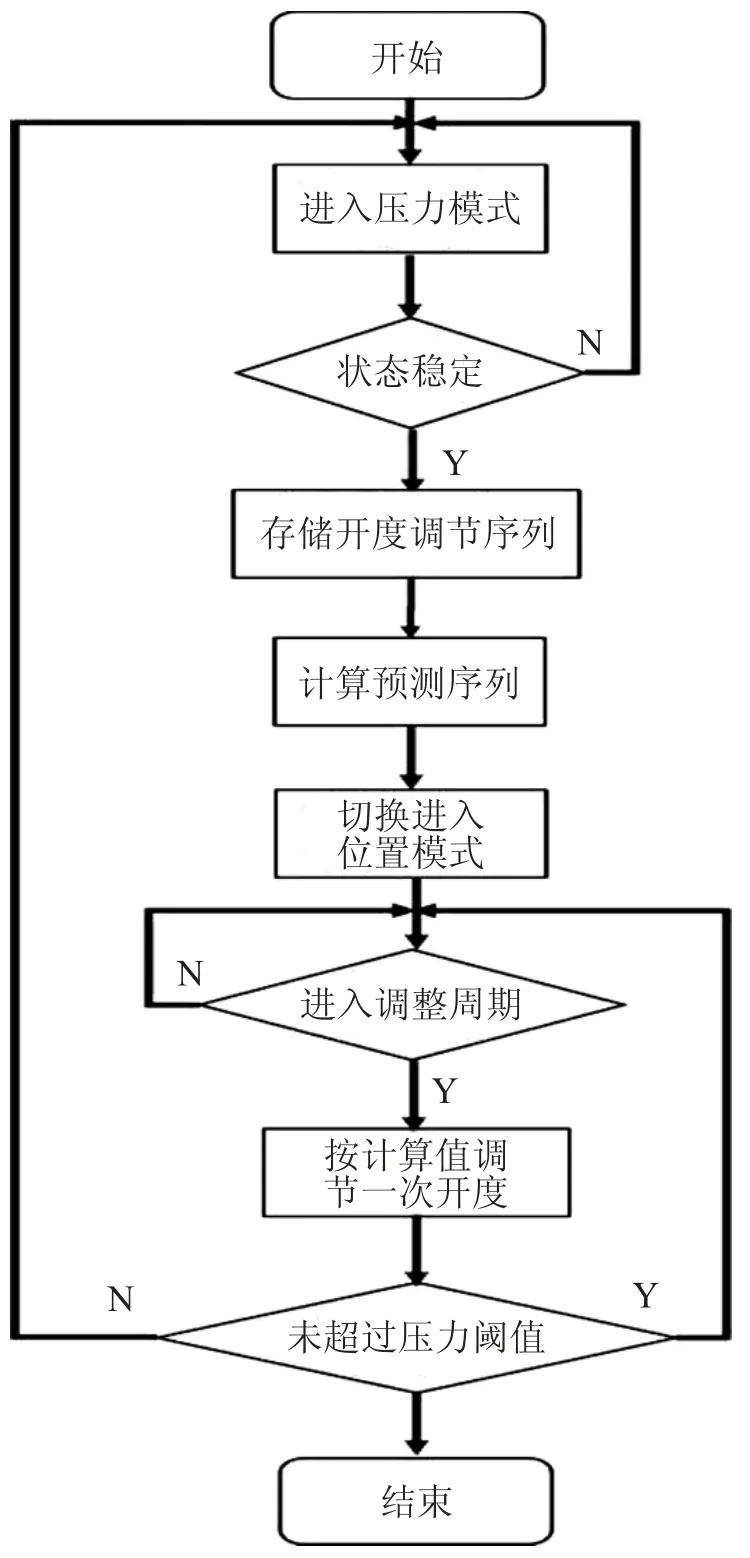

反应室压力控制的稳定性直接决定着SiC 外延工艺质量的好坏。电动蝶阀是压力控制的主要工具,但由于SiC 外延尾气具有高温、强腐蚀性以及高流速的特点,仅采用电动蝶阀自身的控制算法,不能很好地兼顾维护周期与对压力稳定的高要求。

根据SiC 外延工艺的特点,本系统基于蝶阀开度趋势数据,在压力处于预设阈值范围内时,按照预定周期对蝶阀开度实施调节,实现蝶阀开度的低频次智能控制,即开度调节模式;此预定周期远大于正常压力控制模式的切换周期,从而保证低频次的开度调节;在压力超出阈值时,从开度调节模式立即切换进入正常压力控制模式,待压力稳定后再切回低频次的开度控制模式,如此重复调节过程,在满足工艺需要的基础上,将蝶阀密封圈的维护周期延长了1 倍以上。压力控制原理如图5 所示。

图5 压力控制系统原理图

3.3 晶片传送控制系统

高温全自动传片能大幅节省工艺升降温时间和降低过程沾污。根据SiC 外延高温、稳压、低扰动的工艺环境特性,本系统采用R-θ 型三轴高精度机械手,能同时实现圆周、水平直线及垂直三个方向的精准定位。配备石英手指能很好地满足高温取放片要求,无缝变速运动控制能最大限度地减少气流扰动。

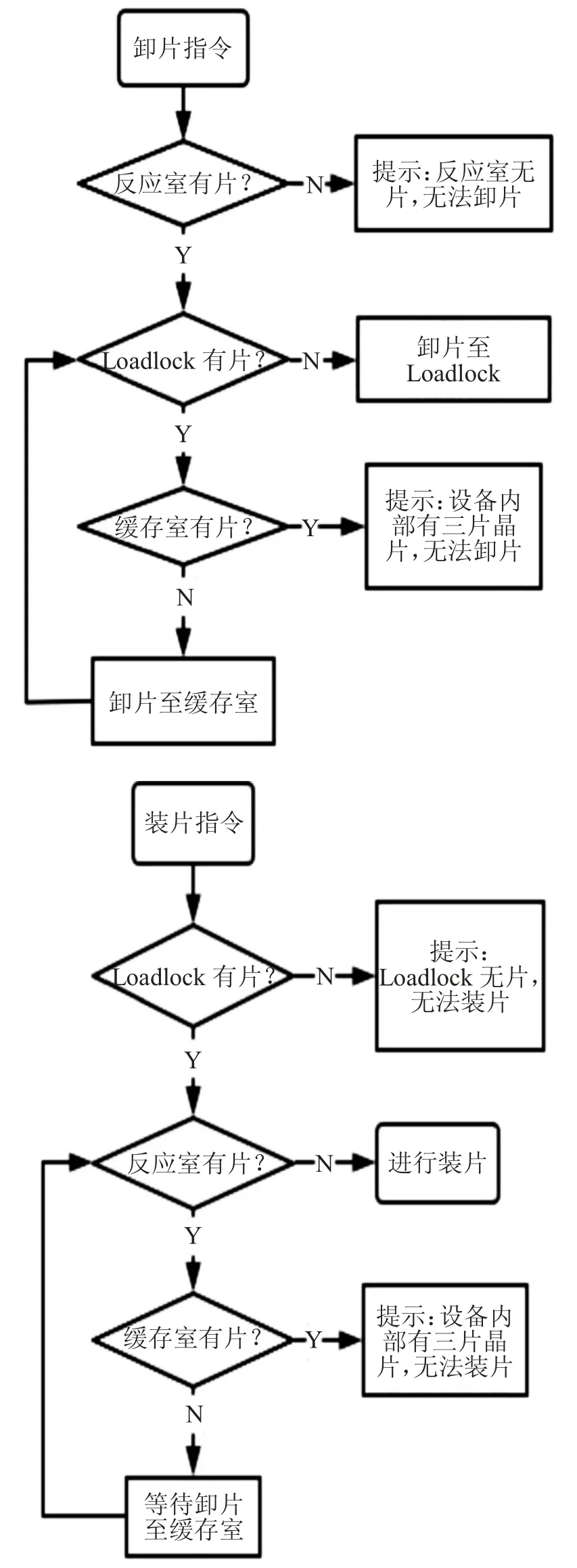

系统采用智能调度算法,以缓存室作为中转腔室,采取双传感检测措施和智能记忆方法,能准确无误的实现连续两片晶片传送调度的工艺过程。具体调度流程如图6 所示。

图6 晶片传送调度原理图

4 结束语

SiC 外延生长设备已成功研制,设备连续运行超过半年,控制系统经过了实际运行的考验,目前系统运行稳定、可靠,能有效应对突然断电、断气、断水等极端意外情况的发生,掺杂浓度均匀性达到3.5%~5%,首批流片验证良品率达到94%以上。