火电厂中速磨永磁调速驱动系统的应用和分析

任继来,高 嵩,刘永旭,王雪明

(1.中国电力工程顾问集团东北电力设计院有限公司,吉林 长春 130021)(2.中国能源建设集团有限公司工程研究院,北京 100022)

0 引言

随着我国2030年将实现“碳达峰”的政策要求。目前以消耗大量煤炭资源,造成环境污染的火力发电为主的能源结构型式亟待转型。但我国火电机组数量众多,转型尚需假以时日,对现役机组的节能降耗改造,是满足日益增长的能源需求、保护环境,提高经济效益的友好过渡方式。

制粉系统是火电厂的主要系统之一,而中速磨煤机既是制粉系统的关键设备,又是锅炉燃烧系统的重要组成部分,其可靠性和经济性优劣直接影响到机组的运行效益。常规的磨煤机驱动方式为异步电动机驱动,主要存在问题是电动机和磨煤机转速难以匹配,从而造成功率因数低、能量损失大。在火电机组利用小时数持续降低的大环境下,磨煤机在低负荷运行时高能耗现象尤为突出[1]。

本文所述以永磁同步电动机作为能量转换模块的永磁调速驱动系统,从启动方式、扭矩传递方式、电动机类别上等诸多方面都有别于异步电动机的“机电组合”常规驱动系统,是一种新型的调速驱动方式。

1 永磁驱动系统的技术分析

与永磁同步电动机配套的永磁驱动系统是一种经长期研发并逐渐推广的高效节能技术方式,近年来在煤矿、化工厂、水泥厂、矿山等工程项目中得以广泛应用,具有较好的节能效果。

1.1 永磁同步电动机的基本原理

电动机是以磁场为媒介进行机械能和电能相互转换的电磁装置。一般来说,磁场可通过电流感应和永磁体两种方式建立。

永磁同步电动机采用强磁性钕铁硼永磁体励磁的方式产生驱动力,基本不需要无功励磁电流,可显著提高功率因数,减小定子电流和定子电阻损耗[2];稳定运行时,没有转子电阻损耗,从而使其效率和功率因数比同规格的异步电动机要高出很多;另外,在负载率较低(如30%负荷)时永磁同步电动机仍可保持较高的效率和功率因数,节能效果显著。

1.2 永磁驱动系统组成

永磁驱动系统由三部分构成:控制系统、启动电源、永磁半直驱电动机。

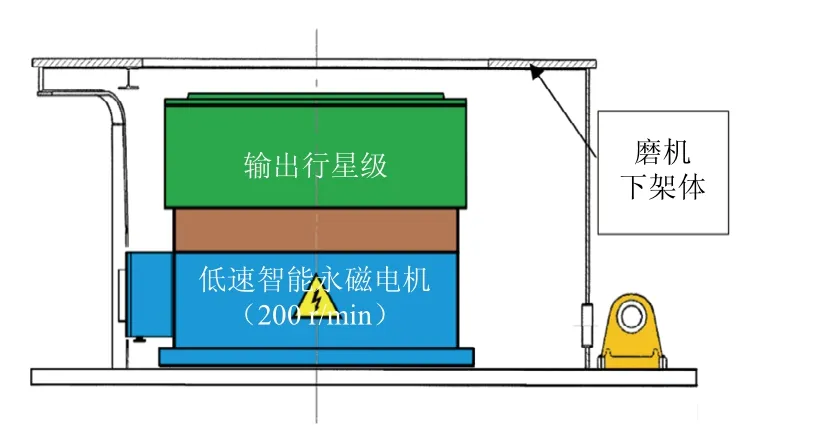

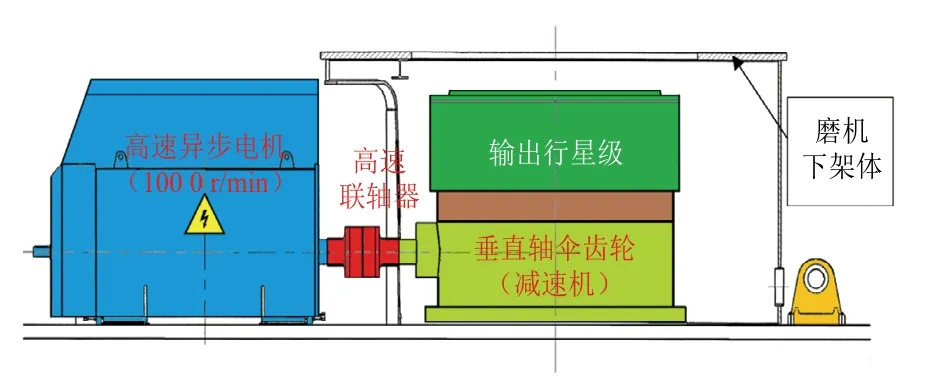

永磁半直驱电动机单元为系统动力输出单元,它由“低速永磁电动机+输出行星级装置”组成,其中输出行星级装置为一套主齿轮带动多个副齿轮的传动装置,将电动机的动力均匀传递到磨辊架体上。永磁半直驱动系统与异步电动机驱动系统的“异步电动机+联轴器+减速机+输出行星级装置”相比结构更为简单,两者的结构型式如图1和图2所示。从图中可以看出,永磁电动机和输出行星级装置为直接连接的方式,在增加传动效率同时,减少了轴线连接可能存在的故障点,提高了可靠性。

图1 永磁驱动系统

图2 异步电动机驱动系统

1.3 永磁驱动系统特点

1.3.1 优越性

1)高效率

通常电动机在驱动负载时,几乎不会满功率运行,这是由于一方面用户在电动机选型时,一般是依据负载的极限工况来确定电动机功率,而极限工况在实际操作中几乎难以达到;同时,为防止在异常工况时电动机烧损电动机,用户也会给电动机的功率留一定裕量;另一方面,设计者在设计电动机时,为保证电动机的可靠性,通常会在用户要求的功率基础上,留一定的功率裕量。这样导致在实际运行过程中,电动机90%以上的时间段工作在额定功率的70%以下。因此正常运行时,电动机通常工作在轻载区,效率较低。

永磁同步电动机的外特性效率曲线相比异步电动机,其在轻载时效率值要高很多;同时,由于永磁同步电动机的磁场产生于永磁体,从而避免通过励磁电流来产生磁场而导致的励磁损耗;此外,永磁电动机的功率因数不受电动机极数的影响,因此便于设计成多极电动机,这样相比需要配置减速箱的异步电动机,可以做成直驱系统,从而省去了减速箱,提高了传动效率。

2)高功率因数

异步电动机随着极数的增加,根据异步电动机本身的励磁特点,必然导致功率因数越来越低,如极数为8极电动机,其功率因数通常为0.85左右,极数越多,相应功率因数更低。即使是功率因数最高的2极电动机,其功率因数也难以达到0.95。

由于永磁同步电动机在设计时,其功率因数可以调节,甚至可以设计为功率因数等于1,且与电动机极数无关。

电动机的功率因数高可以减小电动机电流,使电动机定子铜耗降低,更有利于节能;高功率因数也可以使电动机配套电源的容量更低;此外,其他辅助配套设施如开关,电缆等规格可以更小,相应系统成本更低;同时,高极数设计,相应电动机的体积可以做得更小,进一步降低材料成本。

1.3.2 局限性

不可否认,永磁电动机也有一些缺点,如启动扭矩较大,需配置额外的启动装置;此外,由图1可知,永磁电动机布置在磨煤机下方,比较异步电动机的布置,其所占空间较小,但检修方式不灵活,需额外配置轨道和卷扬机等设施辅助检修。

1.4 方案对比

通常来说,对于中速磨煤机这类运行负荷较为稳定的设备,一般不采取变频调速的装置,原因是变频调速旨在根据负荷变化,从而改变电机转速达到节能的效果;对于中速磨煤机而言,一般运行负荷受限于磨煤机进出口压差和磨煤机出口温度,前者控制了单台负荷的上限值,后者控制负荷的下限值,因而其正常运行负荷十分稳定,采用变频装置的节能效果并不明显,且所配备的高压变频电机会大幅增加投资。

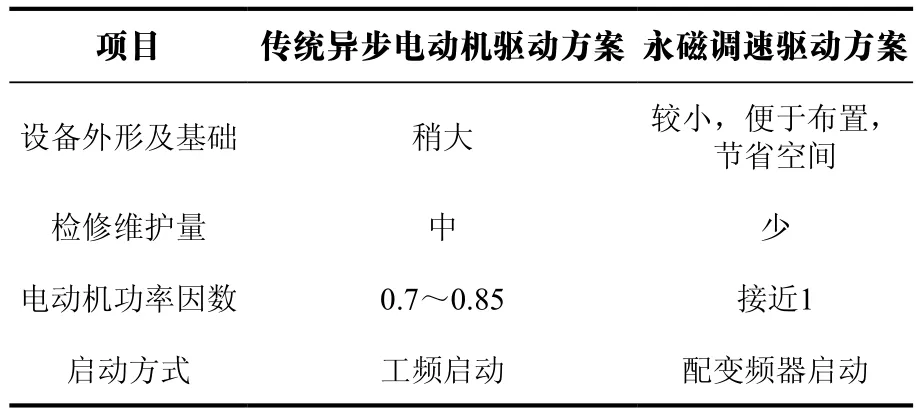

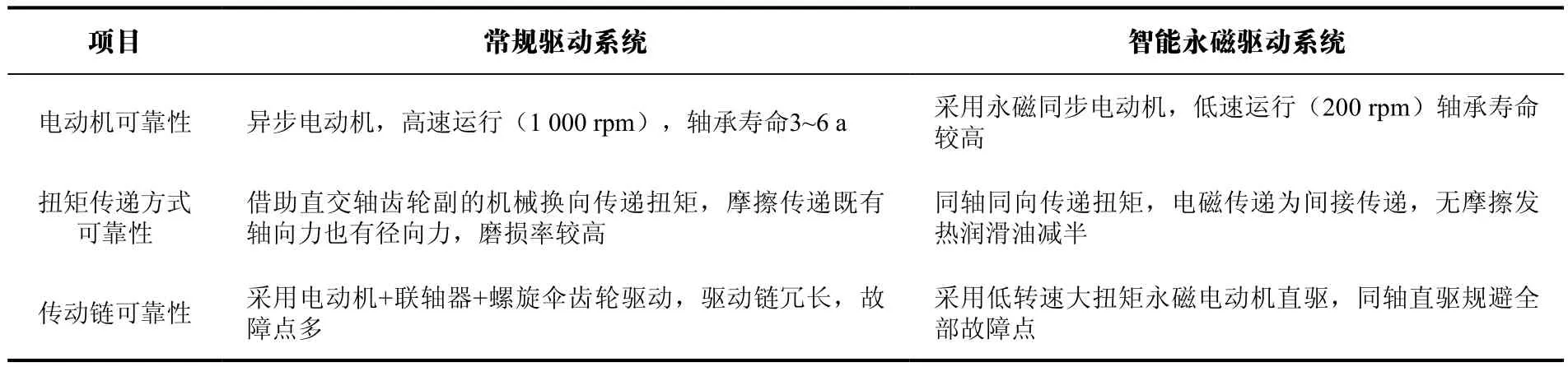

根据上述技术分析,仅将传统异步电动机驱动系统和永磁调速驱动系统方案比较如表1所示。

表1 传统异步电动机驱动系统和永磁调速驱动系统方案对比表

2 永磁驱动系统运行效果分析

下面以某600 MW示范电厂为例,分析其运行可靠性、节能效果以及经济性。

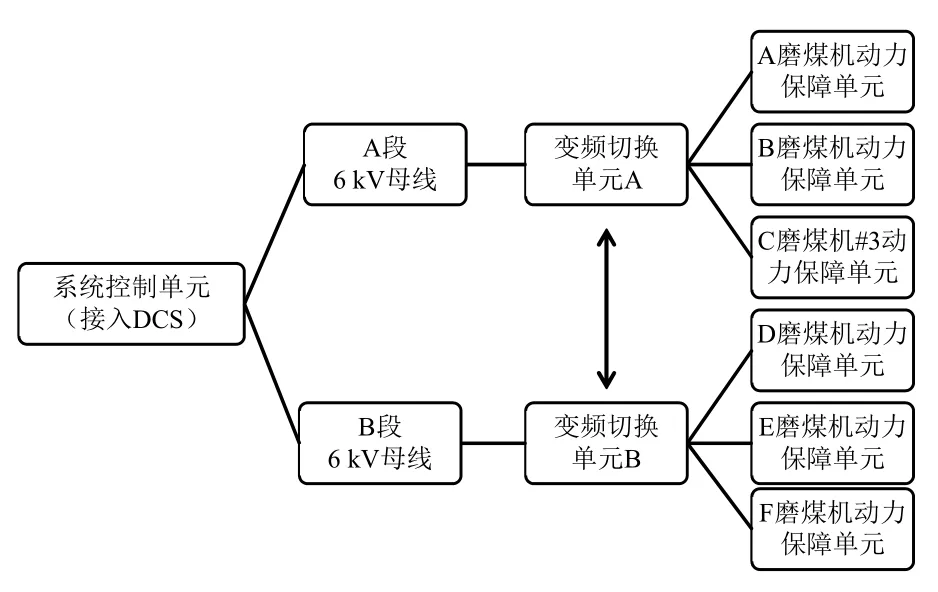

示范电厂单台机组设置6台中速磨煤机电动机,其中1台为备用。经过技术改造,磨煤机配套6台套智能永磁驱动系统,单段母线下采用一拖三控制,共两段母线:其中A段母线控制A、B、C三台磨煤机,B段母线控制D、E、F三台磨煤机。系统的功能实现方式为:A段母线下变频切换单元A,与B段母线下的变频切换单元B互为备用,根据机组运行工况,实现单一母线下可同时控制6台磨煤机进行变频启动、恒速运行、调速运行以及工频和变频切换等功能。 永磁驱动系统的控制逻辑如图3所示。

图3 永磁驱动系统的控制逻辑简图

2.1 可靠性分析

2.1.1 启动方式

永磁驱动系统采用变频软启动,启动时间为60 s,略高于异步电动机硬启动17 s的启动时间,但彻底消除硬启动6~8倍大电流对电动机的损害,同时避免了硬启动对传动链上各个设备或模块的撕裂性冲击。而且,磨煤机启动时间可以通过在母线并联的方式降低,示范电厂的单段母线上就可以同时启动6台磨煤机。

2.1.2 结构及扭矩传递

中速磨煤机常规“机电组合”驱动系统通常由“异步电动机+高速联轴器+直交轴齿轮箱+输出行星级装置”组成。

示范电厂应用同轴直驱系统由“低转速大扭矩智能永磁同步电动机+输出行星级装置”组成,系统取消了高速联轴器、减少了换向传递并放大扭矩的直交轴齿轮箱(减速机),结构更加优越,扭矩传递方式更加可靠,整个驱动系统“熵减焓增”特征明显,系统基本实现免维护。

2.1.3 可靠性对比

两类中速磨煤机驱动系统可靠性对比如表2所示。

表2 中速磨煤机驱动系统可靠性对比表

2.2 节能分析

2.2.1 启动过程

由于驱动系统采用变频软启动,从而消除电动机额定功率过度冗余,一定程度上缓解了常规驱动系统存在的“大马拉小车”问题,使得磨煤机在启动过程中可提高5%~7%的效率。

2.2.2 电能转换装置

示范电厂应用的永磁驱动系统,配备的是能效等级不低于IE3的智能永磁同步电动机,该永磁同步电动机在磨煤机额定出力状态下效率比常规驱动系统配备的异步电动机高出3.5%~5.5%。

2.2.3 扭矩传递方式

常规驱动系统所采用的垂直轴螺旋锥伞齿轮副,同时具备扭矩传递、换向、放大功能,输入轴轴承与锥齿轮均高速运行,承受轴向径向合力;永磁驱动系统无垂直轴螺旋锥伞齿轮副,缩短驱动链,降低能量传递过程中的损失,从而提高驱动系统效率3.5%~ 4.5%,可延长轴承寿命、提高传递效率。

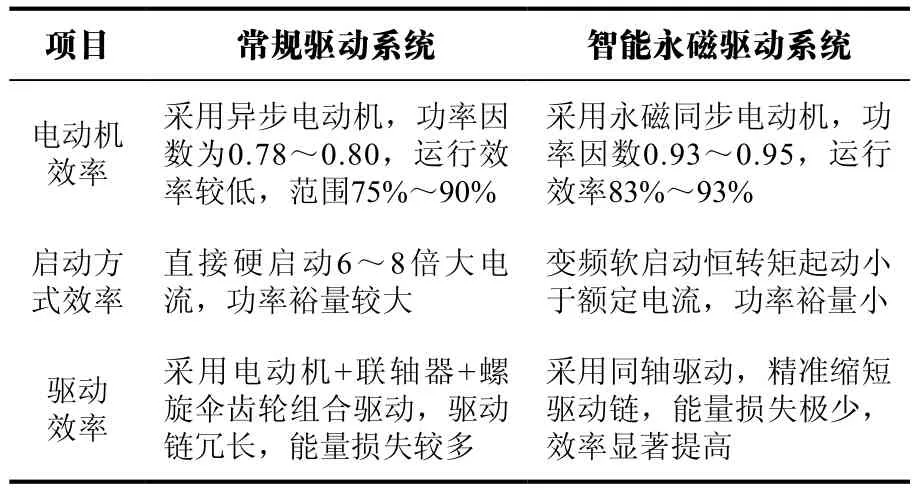

2.2.4 效能对比

通过以上三项措施,该系统在全运行周期过程中,较之常规驱动系统,综合效率提高12%以上。

两类驱动系统效能对比如表3所示。

表3 中速磨煤机驱动系统效能对比表

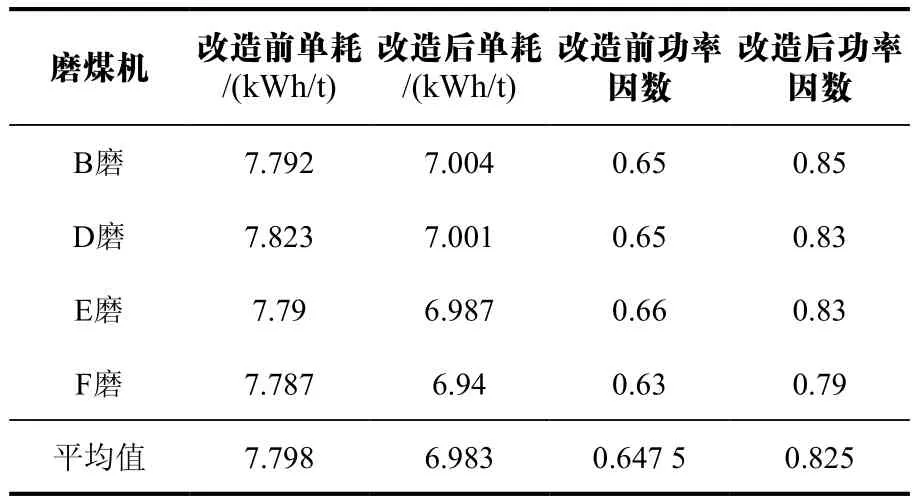

2.3 实测节能数据

示范电厂600MW机组每台锅炉磨煤机配有6台中速磨煤机,示范应用了智能永磁驱动系统。通过现场调研,调取分散控制系统(distributed control system,DCS)录波数据进行数据采集,其中包含锅炉的2020年7月的电量报表数据,磨煤机给煤量的统计数据;电动机的电压数据取自母线电压二次侧电压,电流取自电流保护电流互感器(current transformer,CT)二次侧电流。在去掉最高(A磨,掺烧后煤种差异偏大)和最低(C磨,备用磨煤机)单耗磨进行节电率统计的前提下,在同一掺烧比例下控制基本量相同的给煤量、出口温度、入口温度、入口风温、入口风压保持稳定,从磨煤机有功功率角度来看,智能永磁驱动系统较比常规驱动系统,综合节能12.36%,节能效果显著,对比如表4所示。

表4 改造前后驱动系统数据对比表

通过对示范电厂运行情况的了解,自2020年5月28日投运至调研日2020年12月16日,磨煤机电动机未出现过发热、震动情况,驱动系统运行平稳。变频切换单元经受了机组深度调峰、频繁启动等考验,目前没有出现启动困难的情况。

2.4 运行灵活性分析

如今,火电企业竞争激烈,机组多处于灵活性调峰的低负荷运行模式,且煤质来源的不稳定也会进一步造成负荷波动。永磁驱动系统可采用以下工作模式:

1)工频恒速运行模式,通常匹配磨煤机的负载率50%~100%。

2)降频降速运行模式,通常匹配磨煤机的负载率20%~50%。

3)超频超速运行模式,通常匹配磨煤机的负载率100%~120%。

该系统所具备的“超频超速”运行模式,充分提高了磨煤机适应物料变换的宽泛性。在磨煤机安全系数允许范围内,通常可将磨盘转速提高10%~15%[3],调整磨辊压力,匹配一次风量,可将磨煤机额定出力提高8%~12%。

而“降频降速”运行模式则充分满足灵活性深度调峰需求。当磨煤机出力大幅度降低时,常规驱动系统效率迅速下降,永磁驱动系统效率基本保持不变,此时节能效果可达17%~35%。通过整体降速,从根本上解决由于物料减少、料层变薄而引发的磨煤机振动问题,更能延长磨盘磨辊的使用寿命,减少大修及更换频次,节省大量维修费用。

3 经济性分析

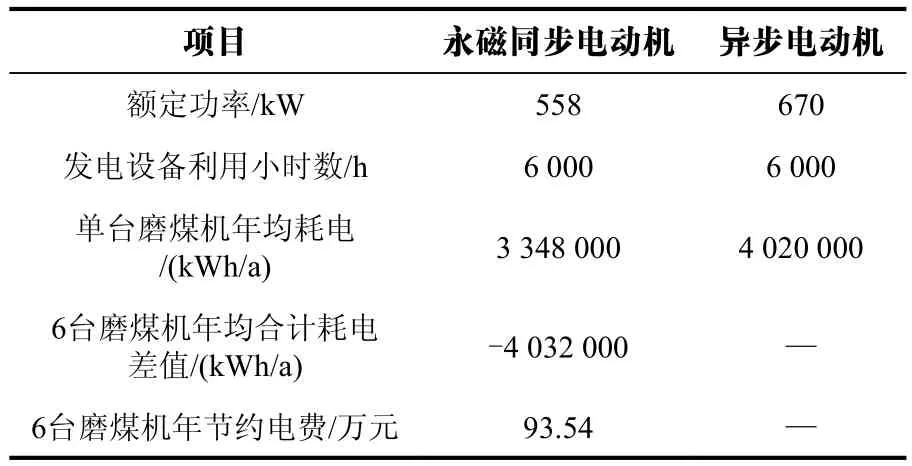

根据示范电厂改造前后的电动机功率对比和上述技术分析,节电收益效果相关计算如表5所示。

表5 节电收益效果表(单台机组)

单段母线下采用一拖三控制(共两段母线)的形式,平均单台永磁驱动系统造价高出常规驱动系统约40万元,6台永磁同步电动机系统比常规异步电动机系统高240万元。

以传统异步电动机系统为基准,永磁驱动系统增量静态投资回收期为2.57 a,以10%内部收益率计的动态投资回收期为3.11 a,投资回报率十分良好。

4 结语

根据本文所述技术、经济分析以及实测数据,永磁驱动系统具有调节智能、高效、高功率因数、节电效果好等诸多优点;其软启动特效和直联驱动方式增加了系统的可靠性、减少系统损耗、减小了空间占地;同时“超频超速”和“降频降速”的运行模式增强了机组适应性。一定程度上减少了配套附属电气设备的投资。另外系统静态投资回收期小于3 a,经济效益良好。

长期来看,随着材料研发逐步推广、设计优化以及运行操作的标准化,永磁电机的不可逆退磁问题可以得到进一步改善。因此从未来发展趋势来说,永磁调速驱动系统的可靠性、节能性、灵活性、免维护特性、投资回报收益率高等特点可以广泛应用的大容量火电机组的磨煤机节能升级改造,提高电厂运行的经济性,符合国家节能减排的产业政策。