螺旋弹簧热处理变形控制与预防措施

蒋克全,赵兴德,巢昺轩

(昌河飞机工业集团有限责任公司,江西 景德镇 333002)

弹簧热处理后几何形状和尺寸变化的主要原因是热处理加热过程和淬火时产生的热应力和相变应力。另外,弹簧残余应力的释放、弹簧的自重均可能导致弹簧热处理变形,材料本身存在的合金成分偏析或者脱碳等因素也会加大弹簧的热处理变形。弹簧冷却时,由于弹簧不同部位的冷却速度不同,会形成热应力而使弹簧变形,即使冷却速度相同,表面冷却快心部冷却慢,而产生相变应力。热处理变形特别是淬火变形,由于热应力及组织应力的存在,产生变形是无法避免[1]。应尽可能地减小热处理变形,或在热处理后对零件进行校正以达到零件的热处理变形要求[2]。

弹簧零件是在成形后再进行热处理,热处理的方式主要有两种。一种是淬火+中温回火,热处理回火后组织为回火托氏体,这种组织的弹性极限和屈服极限高,并有一定的韧性。对于丝径较大的弹簧零件热处理后校正较困难。热处理变形控制主要选择在淬火阶段和回火阶段实施,比如在淬火阶段可采用适当的夹具或合理的绑扎,在回火阶段采用合适的模具进行定型回火校正[3]。

另一种是弹簧成形后进行去应力回火,该种弹簧热处理的变形主要体现在应力消除后弹簧制件尺寸会略有变化,会影响弹簧的最终尺寸,可能造成零件的超差。这种弹簧的变形处理措施主要是缩小弹簧制造公差或预留热处理变形公差来满足最终图纸尺寸要求。

1 淬火、回火热处理变形控制

1.1 螺旋压缩弹簧的热处理变形控制

50CrVA钢压缩弹簧,钢丝直径为φ9.0 mm,热处理后硬度要求为45~54 HRC。该弹簧采用盐浴炉淬火,空气炉回火,热处理工艺参数为:850 ℃淬火8~12 min,油冷;370~400 ℃回火40~50 min,空冷。

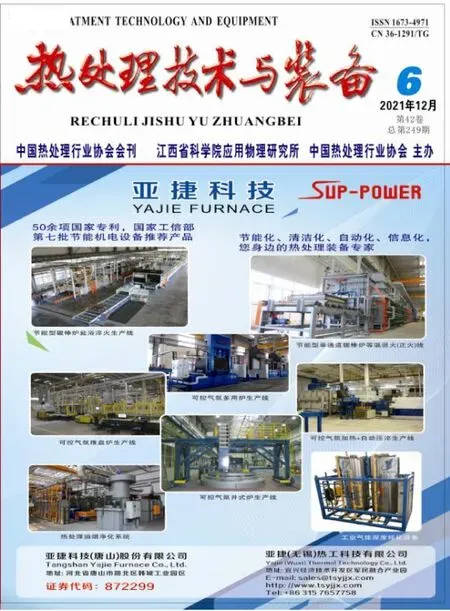

该类弹簧在热处理过程中容易发生直线度超差、节距不均匀及支撑圈张开等问题,该零件钢丝直径较大,热处理后变形校正困难,因此,需要严格控制热处理变形。主要采取的措施是:弹簧两端头支撑圈位置用细铁丝绑扎紧,弹簧穿心轴横向吊挂入炉,热处理前进行预热,回火时平直摆放,不堆放,如图1所示。弹簧横向入炉,主要是减少弹簧自重对节距的影响,支撑圈扎紧可有效预防支撑圈张开。弹簧回火时,弹簧摆放平直,不堆放,减少变形。采用上述措施后,可显著减少弹簧的变形,但仍需要在热处理后进行一定量的校正。为进一步减少弹簧热处理变形,在弹簧热处理前进行消除应力退火,回火时采用专用回火校正工装等措施。

图1 压缩弹簧淬火绑扎(a)和吊挂(b)Fig.1 Compressing spring quenching strapping(a) and hanging(b)

1.2 扭力弹簧的热处理变形控制

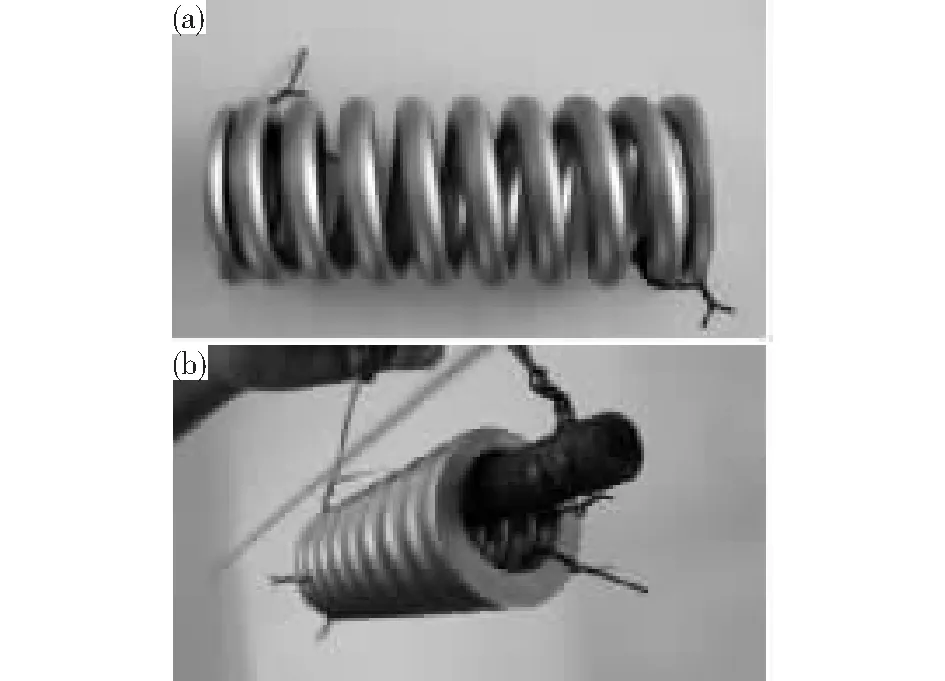

某扭力弹簧安装在直升机操纵系统上,在使用过程中经常发生干涉的问题,影响飞行安全。经分析该弹簧主要存在直线度和节距超差的问题,其直接原因也是弹簧在热处理过程中发生变形,且校正后难以完全满足设计图纸要求。弹簧材料为50CrVA-冷拉,钢丝直径为φ5.5 mm,热处理后硬度要求为45~50 HRC。该弹簧采用盐浴炉淬火,空气炉回火,热处理工艺参数为:850 ℃淬火6~8 min,油冷;370~420 ℃回火30~40 min,空冷。为防止热处理变形,该零件在热处理时,弹簧穿心轴横向吊挂入炉。为防止节距变化,根据节距大小,中间插入相同丝径的钢丝,并将弹簧扎紧。回火时,拧入专用回火校正芯轴,这样可很好地保证弹簧的节距和直线度。如图2所示,经过工艺改进后的扭簧,直线度和节距满足设计要求,后续使用过程中未再发生装配干涉的问题。

图2 扭力弹簧的淬火绑扎(a)、吊挂(b)及回火校正工装(c)Fig.2 Torsion spring quenching binding(a),hanging(b) and tempering correction equipment(c)

2 冷拉钢丝弹簧热处理变形控制

弹簧制造前其材料状态为形变硬化,弹簧制件热处理的目的是为了消除应力,但消除应力的同时会影响弹簧的尺寸。在弹簧制件消除应力处理时应注意摆放,避免弹簧制件热处理后变形,影响直线度。

2.1 弹簧外径变形趋势

消除应力后弹簧制件尺寸会略有变化。绕在心轴上的弹簧制件经热处理后卸下心轴,其直径方向的尺寸会稍有涨大;自由状态的碳素钢丝弹簧制件热处理后直径有收缩减小趋势;自由状态的不锈钢弹簧制件热处理后直径有涨大趋势。温度越高,涨大或减小的趋势就越明显[4]。

2.2 应对弹簧直径超差采取的措施

针对弹簧去应力后直径变化的趋势,在加工时弹簧直径公差应留有一定的余量,或缩小公差带,防止弹簧在去应力前尺寸合格,而在去应力后尺寸超差的情况。在实际生产中,存在表面处理前弹簧尺寸合格而在表面处理后尺寸超差的情况,弹簧属于超过强度钢,镀前必须进行消除应力处理,同时在电镀后也必须进行除氢处理[5],因此表面处理后对弹簧外径也产生一定影响。所以,在弹簧绕制时应考虑加工过程中各种应力消除工序可能会对外径所产生的影响。

3 结论

采用淬火工装、合理的绑扎、吊挂可有效减少淬火变形,采用回火定型工装能够有效地矫正弹簧变形,对冷拉钢丝弹簧在绕制时应考虑去应力处理对弹簧外径的影响。