有机层合玻璃界面黏接性能研究

郑梦瑶, 张晓雯, 相 宁, 丁 尧, 颜 悦

(北京航空材料研究院北京市先进运载系统结构透明件工程技术研究中心,北京100095)

0 引 言

以有机玻璃(PMMA)和聚碳酸酯(PC)为代表的透明塑料,与热塑性聚氨酯(TPU)、聚乙烯缩醇丁醛(PVB)等柔性中间层[1]或高强度无机玻璃,复合形成各种结构的有机层合玻璃[2],具有优异的抗冲击性[3-4]和安全破损性能,在飞机风挡、高档汽车防弹玻璃、银行防爆墙等军用或民用透明防护材料上均有重要应用。例如,有机-有机层合风挡结构已经在美国F-18、F-16等飞机上得到应用,具有优越的抗鸟撞性等安全防护功能。考核层合玻璃最重要的性能指标就是界面黏接强度,若界面黏接强度过低,则在使用过程中夹层玻璃容易脱层失效;若强度过高,则影响其抗冲击性能[5-6]。

对于直升机风挡常用的无机玻璃层合玻璃而言,中间层胶片与无机玻璃热压复合,由于氢键作用,两者具有较好的黏接性能,在常规环境温度下(-30~90℃)黏接强度均较为可靠[7]。然而,歼击机风挡用的更高防护要求的应用方向,需采用有机-有机层合结构[8],对于PMMA、PC等航空透明材料而言,其热变形温度较低,热压复合工艺温度较低,限制了其黏接强度,在某些苛刻的高低温环境冲击下,胶片与被黏接材料的热膨胀系数存在差异,玻璃易脱粘失效[9]。中间层胶片与透明塑料黏接性能是限制有机-有机层合玻璃高抗冲击性、轻量化应用性能的重要因素,且黏接作用机理尚不明确,因此,层合玻璃的界面黏接强度的测试评价和机理研究具有重要意义。

从界面黏接强度测试评价来看,其测试值与载荷方式、胶层厚度、测试环境温度、应变速率等都有较大的相关性。例如,Santarsiero等[10]发现SGP(SentryGlas® Plus)胶片、透明有机硅胶与无机玻璃之间的黏接剪切强度与应变速率呈指数关系,并且在低温环境下抗剪切强度高、在高温环境下抗剪切强度低。本文根据透明防护材料实际工作时的载荷形式及环境温度,评价了常用的中间层材料TPU胶片、PVB胶片与透明塑料PMMA、PC之间以90°剥离、剪切、拉伸3种受力方式测得黏接强度,以及环境温度对黏接强度的影响,并通过测定材料的表面能分析了中间层胶片和透明塑料的黏接作用机理。

1 实验部分

1.1 原材料

中间层胶片与透明塑料均为商用产品。PVB胶片为杜邦公司牌号为Butacite的产品,密度为1.08 g/cm3,胶片厚度0.76 mm;TPU胶片是美国PPG公司牌号为S-123的透明聚氨酯胶片,密度为1.08 g/cm3,胶片厚度1.27 mm;PMMA为YB-DM-11有机玻璃,密度为1.18 g/cm3,板材厚度9 mm;PC为沙伯基础提供的牌号为Lexan的产品,密度为1.20 g/cm3,板材厚度8 mm。

1.2 试样制备

试样均在热压罐中制备得到,热压工艺为:将试样在真空袋中冷抽30 min,30 min内热压罐内温度由室温升高至100℃,压力升高至1 MPa,保温保压120 min后,以2.5℃/min的速度降温至室温,热压罐卸压,所有的试样为同一炉热压制备所得。

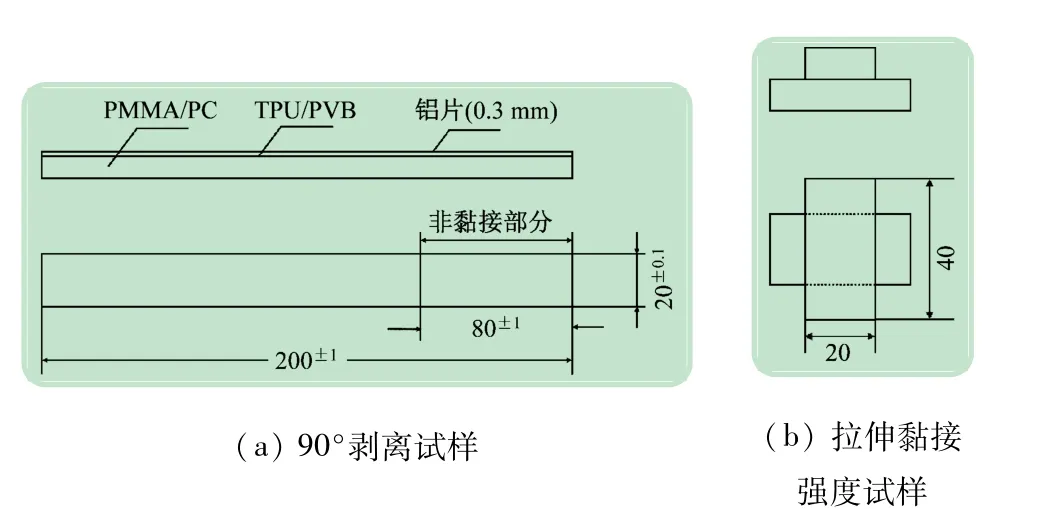

90°剥离测试采用常用的胶黏剂黏接强度的测试方法,参照GJB 466—1988,试样尺寸20 mm×200 mm,将该尺寸的透明塑料与中间层胶片以及薄铝片(厚度为0.3 mm,作为拉伸介质)叠层固定后放入真空袋中进热压罐中压合,试样如图1(a)所示;剪切/拉伸黏接强度测试的试样参考GB/T 31541—2015,该方法最早应用于精细陶瓷界面黏接强度的测试,后也被应用于评价PVB胶片与无机玻璃之间黏接强度[11],界面脱开时所对应的临界载荷与黏接面积之比就是剪切/拉伸黏接强度。剪切黏接强度和拉伸黏接强度试验采用同种试样,十字交叉试样,如图1(b)所示,透明塑料的外廓尺寸为20 mm×40 mm,将中间层胶片夹在两片透明塑料之间,两侧透明塑料呈十字交叉形状放置,用高温胶带固定后放入热压罐中热压复合,黏接面积为20 mm×20 mm。

图1 试样结构示意图(mm)

1.3 测试与表征

对TPU、PVB、PMMA以及PC的拉伸性能、玻璃化转变温度以及动态热机械分析(DMA)进行了测试,这些性能是中间层胶片与透明塑料之间黏接强度的重要影响因素。透明塑料的拉伸性能测试在Instron 5982万能试验机上进行,试验参考标准GB/T 1040—2006进行。中间层胶片拉伸性能测试在MTS万能试验机上进行,试验参考标准GB/T 528—2009进行。玻璃化转变温度由动态量热扫描(DSC)测得,设备型号为Mettler Toledo DSC,升温速度为10℃/min。中间层胶片的流变性能测试在DMA Q800设备上、拉伸模式下进行,振荡频率为1 Hz,升温速度为2℃/min。

黏接强度的测试均在Instron 5982万能试验机上进行,并配备温度箱。90°剥离的位移速率为100 mm/min,拉伸和剪切测试的位移速率均为0.5 mm/min。测试环境温度为-30℃、0℃、25℃、50℃、70℃五组。黏接强度测试结果每组5个试样,要求测试结果重复性高。

为了分析中间层胶片与透明塑料的黏接作用机理,对材料的表界面性能进行分析。在Dataphysics接触角测量仪上,分别测定了去离子水和乙二醇在中间层胶片和透明塑料表面的接触角,并由软件计算它们的表面能。

2 结果与讨论

2.1 中间层胶片与透明塑料相关材料性能

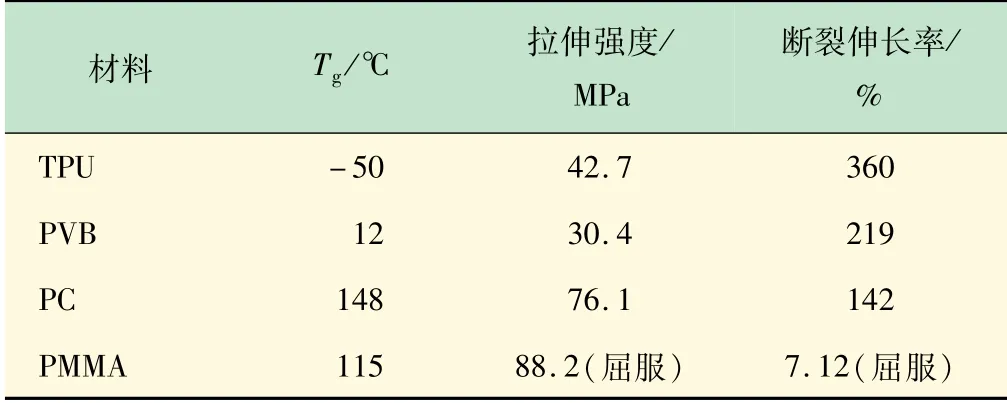

TPU、PVB、PMMA以及PC的化学结构图2所示,玻璃化转变温度Tg以及拉伸性能如表1所示。

图2 TPU、PVB、PMMA以及PC的化学结构

TPU与PVB是航空层合玻璃常用的中间层材料。TPU的线性主链包含氨酯基、醚键、酯键等官能团,这些官能团之间形成大量的分子间氢键,存在于硬段相中,作为TPU弹性体的物理交联点。PVB为聚乙烯醇与丁醛缩合而成,主链为聚烯烃,侧链带有羟基、乙酰氧基、缩丁醛基,常与无机玻璃复合,这些侧链上基团与无机玻璃中的硅氧键之间形成分子键氢键作用,产生较强的黏接力。中间层胶片的玻璃化转变温度较低,常温下表现为弹性体。对于层合结构玻璃的中间层材料的选用而言,TPU明显优于PVB,如表1所示,TPU的拉伸强度以及断裂伸长率均高于PVB,且玻璃化转变温度较低,在低温环境下仍能作为柔性中间层起到黏接以及受冲击时吸能的作用。

表1 TPU、PVB、PMMA以及PC的Tg以及拉伸性能

PMMA与PC是航空玻璃常用主体材料。PMMA的主链主要由聚烯烃构成,侧链带烷基和酯基;PMMA的透光性好、质轻、强度高、易加工,但韧性和耐老化性略差,广泛应用于歼击机座舱盖。PC主要由碳酸与双酚A缩聚而成,PC的冲击韧性及耐候性优于PMMA,但是耐磨性较差,是新一代的航空用有机透明防护材料。PMMA以及PC的Tg都比较高,在玻璃的常见工作温度范围内(100℃以下)处于玻璃态,表现为硬塑料,PMMA的强度高于PC,但韧性比PC差。

TPU、PVB的DMA曲线如图3所示,在-30~70℃的温度区间内,中间层胶片的弹性模量发生数量级的改变,胶片可能发生从硬塑料到弹性体到黏流态的相态变化。实际使用时,受温度影响,其对两侧透明材料的黏接性能以及受冲击时的吸能效果都会发生改变。

图3 TPU与PVB的DMA曲线

2.2 中间层胶片与透明塑料的黏接性能

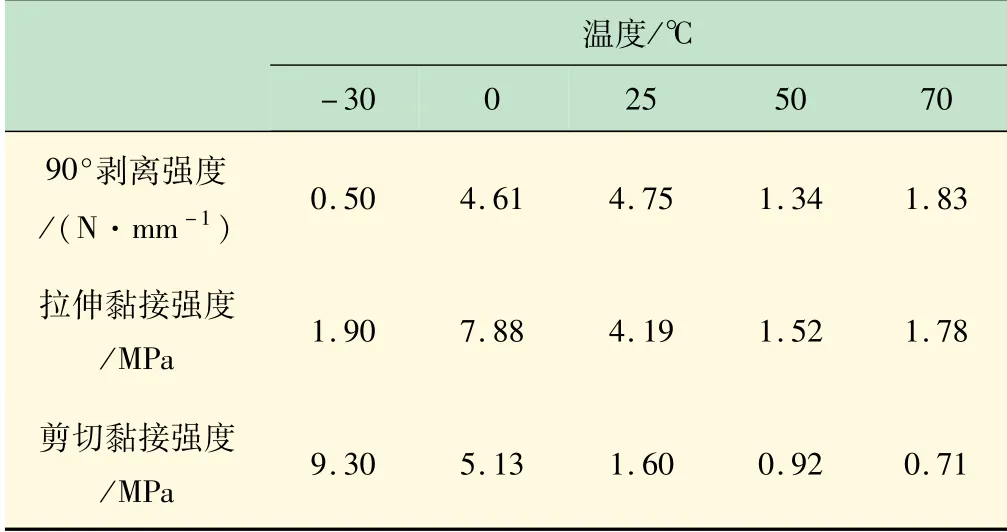

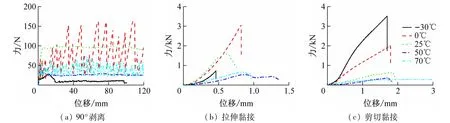

(1)TPU与PMMA之间的黏接性能。如表2所示,TPU中间层与PMMA的黏接强度偏低,常温下TPU和PMMA之间的90°剥离强度为4.75 N/mm,拉伸黏接强度为4.19 MPa,剪切黏接强度为1.60 MPa,其他温度下黏接强度也不高,黏接作用以弱作用力范德华力为主。宋文生等[12]研究了TPU与PMMA的相容性,结果表明,当将TPU与PMMA混合时,由于这两种材料的高分子链之间缺少作用力,是不相容的。PMMA大分子中侧链—COOCH3可能与TPU大分子中的—CONH—,—O—,—COO—,—NHCONH—基团形成氢键,但大分子主链之间不能满足氢键形成的条件。因此,当TPU与PMMA表面黏接时,由于两者的大分子主链之间缺少氢键、化学键等作用力,TPU与PMMA之间黏接强度较差。范德华力分为取向力、诱导力以及色散力。取向力与分子的极性以及分子间距离、温度有关,温度越高,分子的取向力越弱。诱导力及色散力与两分子间距离有关,与温度无关。

表2 TPU与PMMA之间的黏接强度

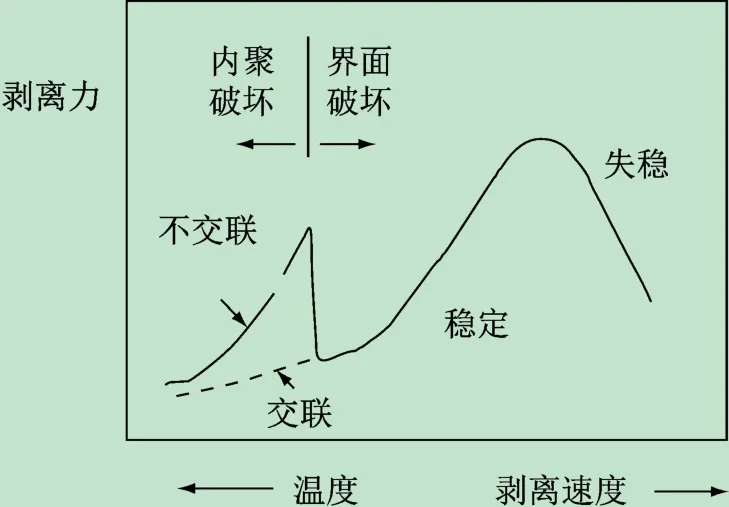

从TPU与PMMA之间的90°剥离强度来看,室温下强度最高,温度升高至50℃和70℃,强度降低;温度降低至0℃时,强度变化不大,进一步降低至-30℃时,几乎完全丧失黏接强度;且在-30℃和50℃时剥离呈现不稳定状态,剥离曲线大幅波动(见图4(a))且剥离后试样上的胶片呈瓦棱状形态。TPU与PMMA的90°剥离强度随环境温度变化的规律与压敏胶(见图5[13])一致。当温度升高时,TPU与PMMA之间的范德华作用力减弱,因而黏接强度降低;当温度降低时,TPU与PMMA之间的作用力增强,但由于TPU与PMMA之间的热膨胀系数存在差异且TPU变硬导致界面存在脱层等缺陷,剥离作用下黏接强度大幅降低。

图5 压敏胶剥离测试的典型力-位移曲线

拉伸黏接强度测试结果与90°剥离类似,温度降低时,黏接强度先升高后降低。实际上,对黏接面采用拉开这种作用力的方式也的确与90°剥离相似[13]。如图4(b)所示,只有在-30℃时,拉伸作用力下位移进行很小量时,黏接便失效,可见是由于低温环境下黏接界面不稳定导致。

对剪切黏接强度而言,整个温度范围内,温度降低,黏接强度升高;这是由于当温度降低时,中间层本身的弹性模量(见图3(a))以及与被粘基体之间的作用力随温度降低而升高。如图4(c)所示,在所有环境温度下,均未出现小作用位移时黏接便失效这情况,可见黏接界面较稳定,且温度较高时,黏接层的变形量较大,可见发生了一定的粘性流动。因此,在剪切作用力方式下,黏接强度依赖于胶层与基体之间的摩擦力而对界面的小缺陷不敏感,此时黏接强度的大小取决于胶层本身。

图4 TPU与PMMA之间的黏接强度

90°剥离和拉伸这两种测试方法都对界面缺陷的敏感性高,特别前者;而剪切黏接强度更侧重于考察胶层本身的强度。

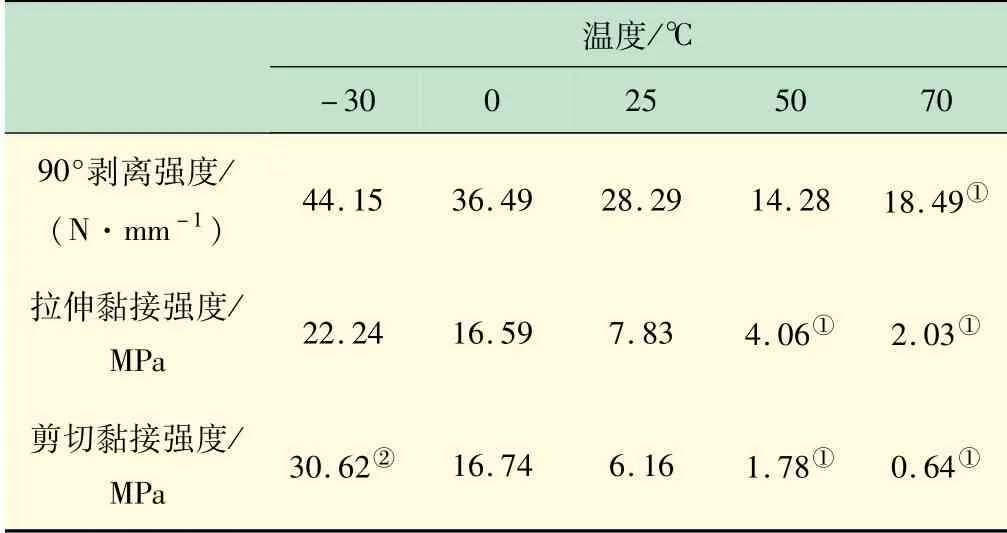

(2)TPU与PC之间的黏接性能。如表3所示,TPU中间层与PC基底之间的黏接强度较高,常温下,TPU与PC之间的90°剥离强度为28.29 N/mm,拉伸黏接强度为7.83 MPa,剪切黏接强度为6.16 MPa,TPU与PC之间以分子间氢键作用为主,作用力较强;TPU分子主链中的—CONH—,—O—,—COO—,—NHCONH—基团与PC分子主链中的—OCOO—之间形成分子间氢键,两者之间的结合力较强,氢键作用力随温度升高而降低。

表3 TPU与PC之间的黏接强度

TPU与PC之间的90°剥离强度,在-30~70℃范围内,温度由低至高时,剥离强度逐渐降低,但在70℃时,破坏方式由界面破坏转变为胶层内聚破坏时伴随着剥离强度的上升,破坏胶层如表4所示,该现象与图5[13]中的结论一致。另外,在低温下剥离强度的曲线也未出现大幅波动,如图6(a)所示,黏接界面较稳定。

拉伸黏接强度在-30~70℃的范围内,温度由低至高时,强度逐渐降低。在整个温度范围内,黏接界面都比较稳定,如图6(b)所示,未出现稍加位移就脱粘失效的情况。当温度升高到50℃以上时,发生内聚破坏,胶层内部出现真空泡,破坏现象见表4,此时,胶层的内聚强度低于界面结合强度,层合试样的黏接强度取决于胶层本身的强度。

图6 TPU与PC之间的黏接强度

剪切黏接强度随温度变化的趋势其实就是中间胶层的剪切模量随温度变化的趋势,变化趋势可以参照图3(a)中TPU胶片的弹性模量随温度变化的情况,随温度升高而降低。在-30℃时,TPU胶片的剪切强度高于被粘基体PC,此时,PC发生破坏。当温度高于50℃时,胶片发生粘性流动,现象见表4。

表4 TPU与PC之间的界面黏接失效模式

当中间层与被粘基体之间的作用力足够强时,低温环境下也不会出现由于热膨胀系数差异以及胶层硬化带来的黏接界缺陷而导致黏接失效,此时,在整个温度范围内,温度由低到高,黏接强度由强到弱。当黏接失效为胶层内聚破坏时,考察胶层本身的强度,随温度升高而降低,且拉伸强度高于剪切强度。

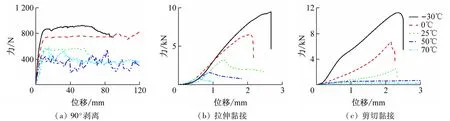

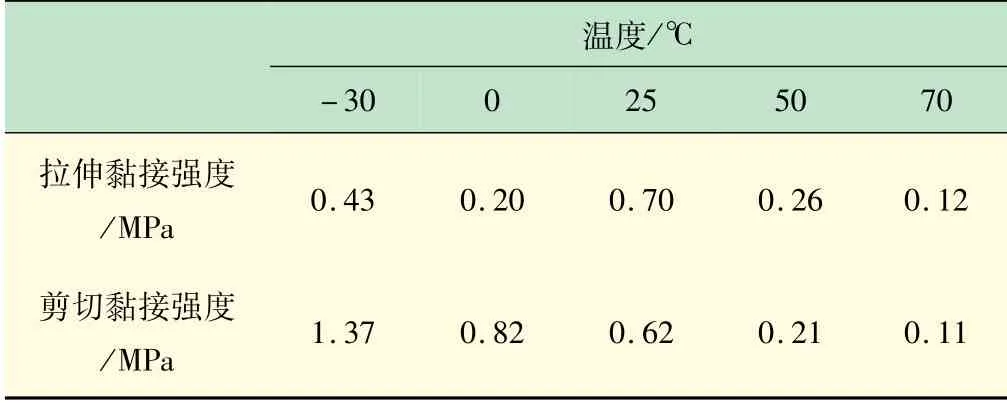

(3)PVB与PMMA的黏接性能。PVB中间层与PMMA的黏接强度很低,如表5所示,常温下TPU和PMMA之间的90°剥离强度低至不可测,拉伸黏接强度为2.26 MPa,剪切黏接强度为1.17 MPa,其他温度下黏接强度更低。黏接作用以弱作用力范德华力为主,且PVB与PMMA之间的分子间作用力比TPU与PMMA之间的分子间作用力更弱,PVB只有部分侧链上才存在极性键,更难与PMMA分子链之间形成结合力。

表5 PVB与PMMA之间的黏接强度

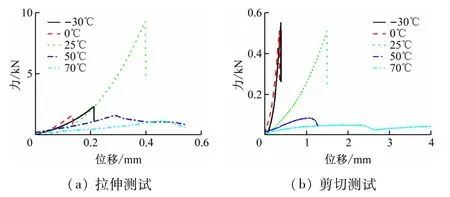

拉伸黏接强度随温度变化的情况与TPU和PMMA之间相似,胶片与被粘基体之间作用力随温度升高而降低;在0℃以下,由于热膨胀系数差异以及胶层硬化导致界面存在缺陷,黏接界面不稳定,如图7(a)所示,稍有位移量黏接强度几乎完全丧失。

剪切黏接强度随温度而变化的情况与TPU和PMMA之间相似,如图7(b)所示,考察胶片与被粘基体之间作用力,随温度升高而降低。

图7 PVB与PMMA之间的黏接强度

可见,当中间层胶片与被粘基体之间为弱范德华作用力时,对于TPU与PMMA以及PVB与PMMA两种情况,作用力的方式以及环境温度对黏接强度的影响规律是相似的。

(4)PVB与PC的黏接性能。由表6可知,PVB与PC之间结合力很低,常温下,PVB和PMMA之间的90°剥离强度低至不可测,拉伸黏接强度为0.70 MPa,剪切黏接强度为0.62 MPa,其他温度下黏接强度更低。拉伸和剪切黏接强度随温度变化的情况与PVB和PMMA之间相似,但PVB与PMMA之间的结合作用力更弱,两者之间几乎无黏接作用。

表6 PVB与PC之间的黏接强度

对于PVB与PC之间的黏接界面,界面脱开后,肉眼可见在PC界面处雾度大幅增加,这是由于PC界面被PVB胶片中的增塑剂腐蚀。PVB树脂分子极性较大、分子间作用力较强,挤出成型PVB胶片时,需添加适量的增塑剂,以便于加工成型;另外,增塑剂还能起到降低PVB胶片的玻璃化转变温度的作用,使其在室温或是较低温度下具有一定的柔韧性,起到夹层玻璃中间层应力松弛的作用[14]。当PVB与PC热压黏接时,PVB中的增塑剂迁移至黏接界面,成为弱边界层,并且该弱边界层分子量较低、强度较低,因而PVB与PC之间的黏接强度很低。

2.3 中间层胶片与透明塑料黏接浸润性分析

欧迎春等[15]通过研究界面性质对夹层玻璃黏接性能的影响,提出对于有机-有机复合的夹层玻璃,可以通过测定其表面性能这一非破坏性的方法来判断界面黏接性的好坏。因此,测定了去离子水和乙二醇两种液滴在PMMA、PC、TPU、PVB 4种材料表面上的接触角,数值如表7所示,并利用SCAT软件计算出这4种材料的表面自由能,结果如表8所示。

表7 TPU、PVB、PMMA及PC的表面接触角CA/°

表8 TPU、PVB、PMMA及PC表面能及其分量mJ/m2

对于非化学反应黏接的两种低表面能材料,当两种材料的极性表面分量相近时,界面张力最小,粘附功最大。由上表可知,PMMA与TPU、PVB两种黏接层材料的极性表面分量的差别都较大,因此,PMMA与这两种中间层材料的黏接强度都较低。而PC与TPU、PVB两种黏接层材料的极性表面分量都较为相近,因此,PC与这两种材料的黏接强度都应较高,但是由于PVB中间层中存在小分子塑化剂,且热压过程中这些小分子塑化剂迁移到PC与PVB的界面,形成弱边界层,导致PC与PVB之间的黏接强度大大降低。另外,两种黏接层材料TPU与PVB之间表面极性分量差异较小,两者之间的黏接强度应该较高,实际上,TPU与PVB之间的黏接强度也较强,如空客A330的主风挡外侧夹层的中间层就是采用TPU+PVB+TPU结构,这两种黏接层材料可以在中间层结构设计时搭配使用,使得整体夹层玻璃结构更为可靠合理,整个中间层能起到黏接两侧玻璃以及受冲击时缓冲吸能的作用。

3 结 论

(1)TPU与PC之间具有强的分子间氢键作用,在常见的使用温度范围内黏接强度可靠;TPU、PVB胶片与PMMA之间均只存在较弱范德华力,黏接强度较低;PVB不适合与PC材料层合使用,PVB中的增塑剂会腐蚀PC基体从而大幅降低黏接强度并且增加雾度。

(2)温度对中间层胶片与有机透明材料黏接强度的影响:黏接强度随温度的升高而降低;较低温度下热膨胀系数差异以及胶层硬化带来的脱层缺陷而使得层合件脱粘失效;高温下,胶层本身内聚强度降低限制了层合件整体的黏接强度。

(3)不同作用方式对黏接强度测试的影响:90°剥离与拉伸作用对黏接界面的缺陷敏感性高,特别是前者;剪切作用对黏接界面的缺陷不敏感,主要考察胶层本身强度。