基于提质增效目标的管道环焊缝修复管控方法研究

吴 超, 陈晓红, 宫 明, 刘 阳, 段群星

(1.国家管网集团北方管道科技研究中心, 河北 廊坊 065000; 2. 中石油运输有限公司财务处, 河北 廊坊 065000;3.国家管网集团北方管道有限责任公司, 河北 廊坊 065000)

国家管网公司成立后,重组中石油、中石化、中海油等旗下管道及部分LNG接收站、地下储气库等资产,承接油气干线管网投资建设业务,对于促进油气管道行业高质量发展,提高国家能源安全,更好为经济社会发展服务具有重大意义和深远影响[1]。公司组建初期,机构改革尚未完成,资产创效能力和管理精细化有待提高。在这样的背景下需要立足问题导向,进一步转变观念、深化改革,提升管理水平和竞争能力。

近10年国内共发生管道泄漏事故370余起,重特大事故4起,直接经济损失100亿元,重大环境污染10次,其中多次发生管道环焊缝缺陷引起的管道泄漏爆炸事故,引起严重的人员伤亡、财产损失及环境破坏。为此,国务院安委办、国家管网公司先后要求对已建管道环焊缝质量进行排查及隐患治理[2-3]。此项工作面临两方面问题:一是环焊缝排查处置工作量大,现有管理能力难以完成,需要测算管输企业环焊缝修复工作能力,识别制约能力的关键因素并提出应对策略,提高修复效率;二是对于此类以安全为主要目的的专项工作,其经济效益尚无量化评价方法,为投资决策带来困难。为解决上述问题,开展管道环焊缝缺陷修复管理水平提升及安全效益分析,为管输企业环焊缝缺陷修复能力提高以及安全管理决策提供有效的实施方法与管理工具。

1 管输企业环焊缝修复工作能力模型

1.1 管道环焊缝缺陷修复作业流程

根据《油气管道管体缺陷修复技术规范》,管道环焊缝缺陷修复流程主要包括缺陷评价、缺陷定位、现场开挖、缺陷修复及回填等13个步骤,环焊缝缺陷修复作业流程如图1所示。

图1 环焊缝缺陷修复作业流程

目前国家管网公司实行区域化管理,为了便于分析各区域公司环焊缝修复制约因素,现将作业流程分为4个阶段:①前期阶段主要包括缺陷评价、制定修复方案、外协选商及合同签订;②验证阶段主要包括现场勘察、施工协调、现场开挖、检测及评价;③修复阶段主要包括设备采购,工艺焊接,修复检测等;④恢复阶段主要包括防腐修复、作业坑回填及交工资料[4]。

1.2 最优期望标准时间

在环焊缝缺陷修复流程要面临多种不确定因素,决策随机变量多,不同地区、不同地质、不同管理能力都将影响修复效率。因此,对于这类工作流程应当列出可能影响修复时间的各种客观状况,估计各种客观状况下的可能结果,按照各种客观状况下计算平均时间,作为综合评价和权衡环焊缝缺陷修复方案最优效果的标准[5]。

在环焊缝缺陷修复4个阶段中,前期阶段按照流程时间较为固定,验证、修复及恢复阶段受不同公司工作效率、地质条件、施工单位效率等多因素影响,因此根据各地区公司近一年的环焊缝修复工期样本建立数据库,从数据库中找到最优期望标准时间。

由于各地区公司所面临的环境、工作效率不同,必然会存在小概率的异常时间数据,大概率的时间数据会接近平均值。环焊缝缺陷修复数据库通过高斯数学模型选取大概率区间的时间值作为数据采样的有效值,再计算其平均值作为最优期望标准时间,这种方法能有效地减少小概率、强干扰对整体数据的影响,提高数据的准确性[4,6]。

环焊缝缺陷修复所用时间服从(0,σ2)的高斯分布,其概率密度函数为

(1)

建立环焊缝缺陷修复最优期望标准时间模型为

(2)

式中:T表示最优期望标准时间;Ti表示前期阶段所用时间。

1.3 环焊缝修复分析模型及实例计算

管道环焊缝开挖修复能力主要分两个方面,一是自身管理水平,二是外界客观影响因素,主要包括施工条件、土质条件、内检测情况等[7-8]。

实际环焊缝开挖修复能力应该由分公司最大开挖修复能力(理想能力)和环焊缝修复各个客观影响因素共同构成,综合考虑影响因素,构建计算模型,实际环焊缝开挖修复能力=理想环焊缝开挖修复能力(数量)×各环节客观因素影响(折减系数)[4],建立环焊缝开挖修复能力计算模型:

(3)

式中:W为管输企业环焊缝开挖修复能力;Wa为各分公司环焊缝实际开挖修复能力;Wi为分公司理想环焊缝开挖修复能力;tk为各阶段所用的最优时间;T为环焊缝修复全过程所用时间;Tk为各阶段所用的实际时间。

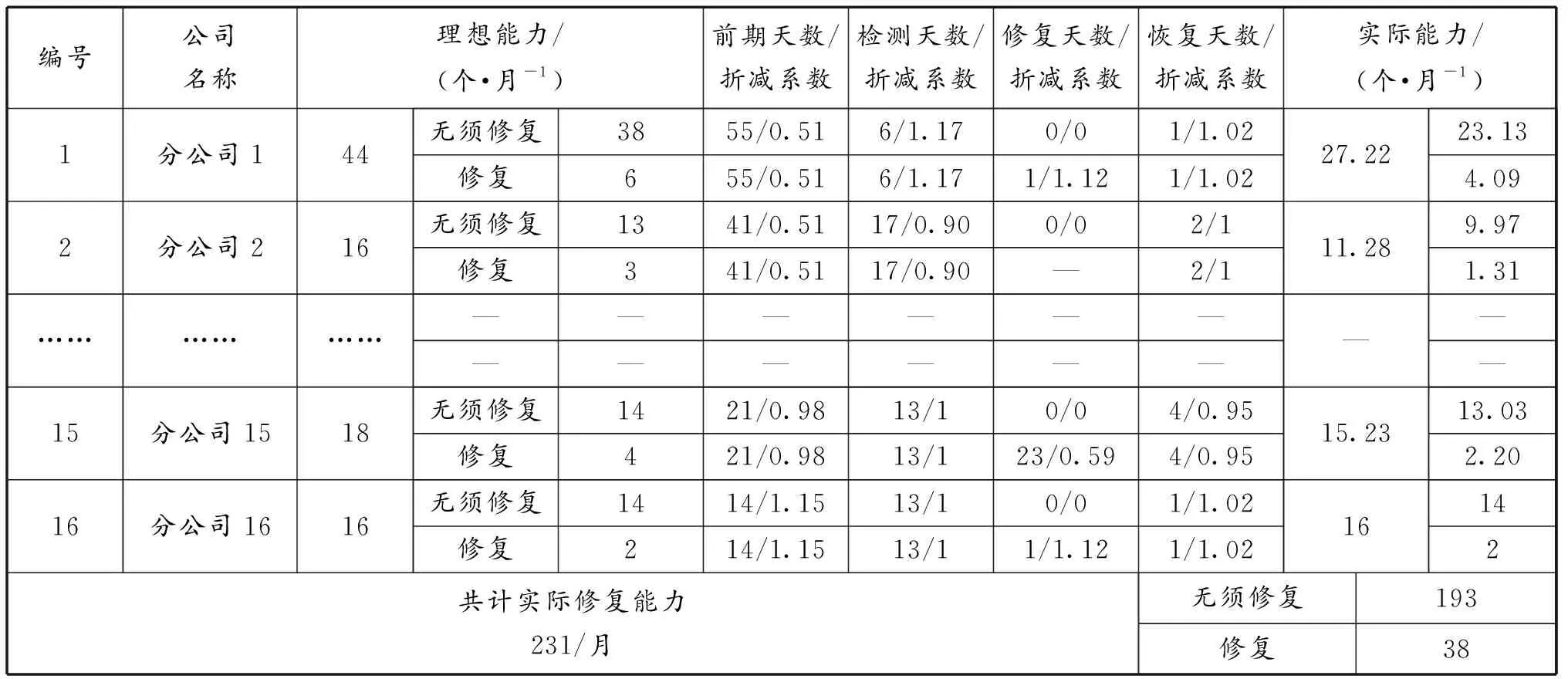

在计算国家管网某地区公司环焊缝开挖修复能力过程中,首先依据地区公司各分公司的人员配备及监护能力来确定其理想状态下的修复能力。然后根据最优期望标准时间模型得到地区公司环焊缝开挖修复每个阶段的平均最优时间。根据2020年分公司各时间节点统计确定其各阶段的折减系数,最后按照管道环焊缝开挖修复能力模型得到各分公司环焊缝开挖修复能力。分公司修复能力统计计算表见表1。

表1 分公司修复能力统计计算表

1.4 制约因素分析及对策建议

1)监护人员力量不足。各分公司管理人员有限是制约环焊缝修复能力最主要因素。建议各分公司对环焊缝修复工作高度重视,增加人员力量并在修复过程中进一步加强对施工质量及时间的把控。

2)审批流程相对烦琐。在环焊缝缺陷修复过程中,个别分公司合规审批流程较多,占用了较长的时间。建议相关部门在保证合法合规的前提下,研究制定专项工作流程,缩短各环节审批时间,保证项目的顺利实施。

3)工作衔接效率较低。从模型及表1中看出多家分公司各工序环节折减系数不大,但环焊缝缺陷修复工序较多,关键工序衔接效率较低。建议相关部门对土地赔偿、套筒焊接等关键工序进行实时督导,并及时与检测单位、施工单位、监理单位协调,保证工程质量及安全。

4)检测力量相对薄弱。从模型及表1中看出检测工序折减系数较大,究其原因是因为检测单位力量相对较弱,多家分公司施工存在开挖完待检测状态。建议增加符合资质检测企业入围,各分公司积极对接,提高工程施工效率及质量。

2 管道环焊缝修复安全效益

2.1 管道环焊缝修复安全效益指标

管道环焊缝修复的安全效益主要在生命与健康、自然环境和社会环境的安全与安定上[9]。管道环焊缝事故损失一般可以从以下4个方面考虑:

1)直接经济损失:即管道事故后的直接财产损失C。

2)生命损失:即生命损失风险的度量,一般可用事故造成的人身伤亡数n表示。

3)环境损失:管道事故泄漏的油气造成的长期环境损害,一般用残留溢出物体积V表示。

4)停产(减产)损失:管道事故后由于未能正常生产造成的损失S,其中包括照付不议等贸易损失。

管道事故发生后,给企业带来多方面的经济损失。直接经济损失很容易统计出来,包括财产损失价值、人身伤亡支出费用及善后处理费用;间接经济损失比较隐蔽包括停产(减产)损失价值、处理环境污染费用、资源损失价值及其他费用,鉴于间接经济损失很难被直接统计出来,一般由直接经济损失推算出间接经济损失。美国安全专家海因里希通过统计上万起事故经济损失,经分析得到直接经济损失与间接经济损失的比例为1∶4,这一结论作为评估各国事故经济损失的依据[10]。

由此,管道环焊缝修复安全效益由直接经济效益和间接经济效益两部分组成,直接经济效益是指修复后减少的损失,其中包括减少的直接经济损失和间接经济损失,间接经济效益主要指增加的社会安全及企业荣誉等[11]。由此管道环焊缝修复安全经济效益可以表示为

(4)

式中:Et为环焊缝修复总经济效益;Ed为直接经济效益;Ei为间接经济效益;D为环焊缝修复周期事故减少的损失;C为系统安全投入。

环焊缝修复周期内事故损失减少额是指当安全投入后,事故损失额与安全投入前同期事故损失额之差,即

(5)

式中:T为环焊缝修复处寿命周期;t为管道运行时间;X(t)为安全投入前事故损失函数;Y(t)为安全投入后事故损失函数;L-u为连续贴现函数。

2.2 管道环焊缝修复安全效益模型

企业或者某项特定工作的安全效益主要是指直接安全经济效益,因此一般工业生产安全效益可表示为

(6)

式中:L1(t)为实施后的事故损失函数;L0(t)为实施前的事故损失函数;h为寿命周期(年);t为服务时间;I(t)为实施后的生产增值函数;i为贴现率(期内利息率);eit为连续贴现函数;C0为安全工程设施的建造投资(成本);C(t)为安全工程项目的运行成本函数[12]。

管道环焊缝修复项目属于一次性投资,项目运行成本可以忽略不计,所以环焊缝缺陷修复安全效益模型可以表示为

(7)

根据工业事故概率的泊松分布特性,在一般工程措施的寿命期内,事故损失L(t)、安全运行成本C(t)以及安全的增值效果I(t)与时间均呈线性关系。即有L(t)=λtVL,I(t)=ktVI[13],其中,λ为事故发生率,次/年;VL为一次事故的平均损失价值,万元;k为安全生产增值贡献率,%;VI为单位时间平均生产产值,万元/年。这样式(7)就变为

(8)

对式(8)进行积分最终得到管道环焊缝安全效益计算公式为

(9)

2.3 安全效益实例测算

根据美国安全专家海因里希用概率法对55万起安全事件进行统计和分析,提出著名的1∶29∶300法则,也称为冰山理论,即安全事件的隐患、风险和事故比例为1∶29∶300[14]。

下面以国家管网某地区公司为例进行实例测算,国家管网某地区公司共排查环焊缝约96万道焊口,经排查需要开挖21 493道,2020年国家管网某地区公司环焊缝开挖焊口2 796道,剩余焊口18 697道,费用支出共计15 425万元,管道环焊缝投资有效期为30年(与管道运行年限相同),资金利率考虑LPR5年期利率4.85%,根据《国内油气管道事故数据统计分析》,近10年国内管道事故平均一次经济损失约为1 130万元(包括直接经济损失及非直接经济损失)。

这样国家管网某地区公司2020年环焊缝排查修复安全效益为

(10)

13.24>1。

国家管网某地区公司环焊缝修复安全效益值为13.24,大于1。说明公司环焊缝投资项目的安全效益非常显著,建议此公司加大环焊缝修复投资力度,提高公司安全管理水平。

3 结语

本文为管输企业投资管理水平提升、环焊缝缺陷修复能力提高及安全管理提供了有效的实施方法与管理工具。具体包括:

1)提升环焊缝修复能力。行业内首次提出管道环焊缝修复最优期望标准时间概念,利用高斯函数对环焊缝各工程阶段进行分析研究,提高了最优期望标准时间精度。首次构建管输企业环焊缝缺陷修复能力模型及修复能力测算方法,识别制约地区公司环焊缝修复工作进度的主要因素并提出对策建议,有效提高地区公司环焊缝缺陷修复的工作效率。

2)提高投资计划准确率。量化了全过程进度指标,结合项目情况特点,分析工程进度和投资计划情况,解决了单指标投资计划局限性的问题,有效提高了公司投资计划工作准确率。

3)安全投资效益量化决策。建立环焊缝修复安全效益计算方法,计算出环焊缝修复专项工作对地区公司经济生产的贡献值,从经济效益的角度,说明环焊缝修复专项工作对地区公司生产的“增值”作用及保障作用,为国家管网各地区公司投资决策提供支撑。