高磷鲕状铁矿氧化球气基还原⁃磁选提铁降磷研究①

吴世超,孙体昌,张 乐

(1.北京科技大学 土木与资源工程学院,北京100083;2.中钢石家庄工程设计研究院有限公司,河北 石家庄050000)

世界鲕状铁矿石储量丰富,开发这类铁矿石具有重要意义[1-2]。但这类矿石中铁矿物与脉石矿物嵌布关系十分复杂,高磷鲕状铁矿脱磷成为世界性难题[3-4]。研究表明,采用直接还原⁃磁选工艺从高磷鲕状铁矿回收金属铁是高效的[5-6]。文献[7]对某高磷鲕状铁矿石进行气基还原取得了很好的提铁降磷效果,但所得球团强度较低。为了提高球团强度,进行了一系列氧化焙烧试验,分别以CaCO3、Na2CO3为脱磷剂时,都获得了符合竖炉要求的氧化球。本文以得到的氧化球为试样,研究了竖炉气基还原⁃磁选制备粉状还原铁的可行性,目的是获得磷含量低于0.1%的高质量粉状还原铁,为高磷铁矿氧化焙烧、竖炉还原⁃磁选新工艺实际应用于该矿石提供技术基础。

1 实 验

1.1 实验原料

实验所用高磷鲕状铁矿来自国外某地区,简称原矿。原矿铁品位和磷含量分别为55.81%和0.72%,原矿主要由赤铁矿和磁铁矿构成,矿石中磷存在于磷灰石和铁矿物中,矿石性质详见文献[8]。

实验中脱磷剂为分析纯CaCO3以及Na2CO3,黏结剂为高硅物质;氧化气体为空气,还原气体为H2和CO的混合气体。

1.2 实验设备及方法

实验设备主要有对辊压球机、气氛炉、竖炉、三辊四筒棒磨机以及磁选管,实验过程如下:

1)称取一定量的原矿、脱磷剂、黏结剂以及水混匀,采用对辊压球机压制成球,将湿球烘干后置于耐火砖上,然后放入气氛炉中,当炉温升至500℃时通入一定流量的空气,保温到指定时间,停止通入空气,炉温降至300℃时,取出耐火砖,得到氧化球。

2)将竖炉温度升至指定温度,通入5 L/min氮气以排除反应管中的空气,将装有氧化球的吊篮送入反应管内,立即通入H2和CO流量比3∶1的还原气体,并停止通入氮气,开始计时,当达到预设还原时间后,关闭H2和CO,再次通入流量为5 L/min的氮气,取出吊篮,迅速将还原球埋入装有石墨粉的石墨盒冷却至室温,得到还原球。

3)将还原球破碎至-1 mm,混匀后进行阶段磨矿⁃阶段磁选实验,两次磨矿时间分别为5 min和15 min,两段磁选磁场强度分别为111.41 kA/m和95.49 kA/m,磁选精矿即为粉状还原铁。

2 实验结果及讨论

2.1 以CaCO3为脱磷剂的脱磷实验

由于CaCO3来源广泛、成本低,首先对CaCO3为脱磷剂时获得的氧化球进行气基还原研究。原矿压球⁃氧化焙烧条件为:CaCO3用量25%,水量8%,黏结剂用量1.5%,氧化焙烧温度1 300℃,氧化焙烧时间30 min,空气充气量6 L/min。

2.1.1 还原气体总流量对还原铁指标的影响

工业上应用的竖炉还原温度一般在850~950℃之间,因此首先将还原温度设为950℃。根据以往研究结果,将还原时间确定为90 min。在还原温度950℃、还原时间90 min条件下,考察了还原气体总流量对还原效果的影响,结果如图1所示。

由图1可知,铁品位随着还原气体总流量增加基本不变,保持在67.45%左右,这说明被还原成的金属铁颗粒细小,与脉石矿物分离效果差;铁回收率随还原气体总流量增加略微增加,但整体铁回收效果较差。磷含量随着气体总流量增加缓慢下降,但磷含量远大于0.1%。从上述结果可以看出,在较低的还原温度(950℃)下,改变气体总流量无法得到合格的粉末还原铁。综合考虑,选择还原气体总流量5 L/min。

图1 还原气体总流量对直接还原⁃磁选的影响

2.1.2 还原温度对还原铁指标的影响

适当升高还原温度,有利于提高铁品位和铁回收率,并能降低产品中磷含量[9]。在还原时间90 min、还原气体总流量5 L/min条件下,考察了还原温度对还原效果的影响,结果如图2所示。

图2 还原温度对气基直接还原⁃磁选的影响

从图2可以看出,铁品位和铁回收率均随还原温度升高而升高,这可能是高温破坏了氧化球的结构,导致液相量的生成,从而有利于金属铁颗粒的聚集长大[10],足够大的铁颗粒粒度促进了铁的回收;但1 200℃下的铁品位和回收率仍达不到目标要求。磷含量随着还原温度升高略微下降,但磷含量与要求指标相差很大。考虑脱磷指标,选择还原温度1 200℃。

2.1.3 还原时间对还原铁指标的影响

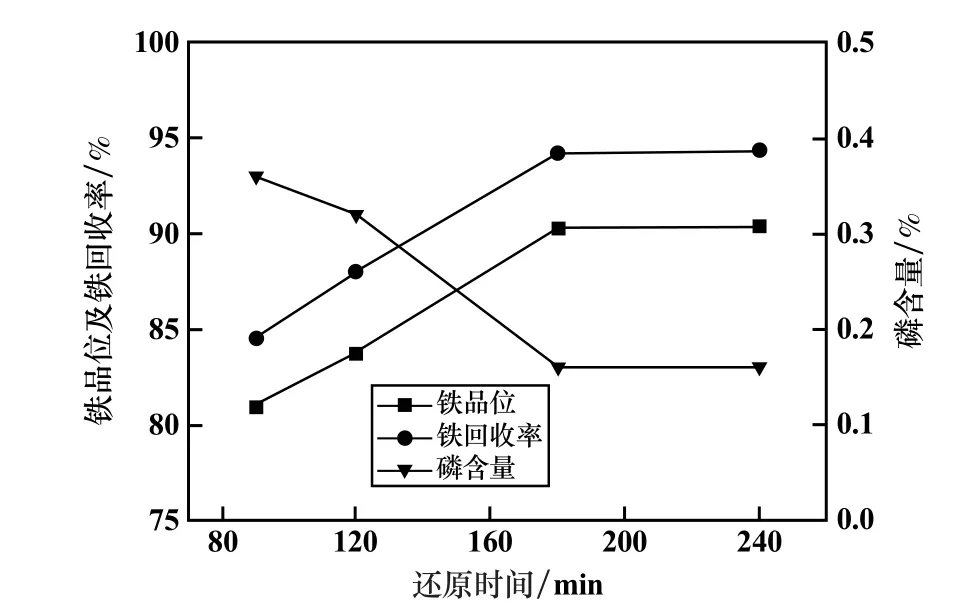

延长还原时间可改善铁颗粒的生长和聚集,有利于磨矿过程中实现铁颗粒的高效释放,从而提高铁品位和铁回收率、降低磷含量[11]。还原温度1 200℃、还原气体总流量5 L/min条件下,研究了还原时间对还原效果的影响,结果如图3所示。

图3 还原时间对气基直接还原⁃磁选的影响

从图3可以看出,铁品位以及铁回收率均随着还原时间增加而逐渐提高,还原时间180 min时,铁品位以及铁回收率分别为90.29%和94.23%,满足要求。磷含量随着还原时间延长而降低,但180 min时磷含量仍有0.16%,不满足要求。这是由于充足的还原时间促进了铁颗粒粗化,从而明显提高铁磷分离效率。进一步增加还原时间,粉末还原铁指标基本不变。

2.1.4 综合实验

在CaCO3用量25%、还原温度1 200℃、还原时间180 min条件下,获得了铁品位90.29%、铁回收率94.23%、磷含量0.16%的粉末还原铁。

以CaCO3为脱磷剂,未能获得合格的粉末还原铁。

2.2 以Na2CO3为脱磷剂的脱磷实验

在水量8%、不添加黏结剂、H2和CO流量分别为3.75 L/min和1.25 L/min、在氧化焙烧温度1 200℃条件下焙烧60 min,考察Na2CO3用量对粉末还原铁指标的影响。

由于Na2CO3价格较高,考虑到成本问题,首先选择Na2CO3用量10%、还原时间180 min进行还原实验,结果见图4。

图4 Na2CO3用量10%时还原温度对气基直接还原⁃磁选的影响

从图4可以看出,升高还原温度促进了铁磷分离,但对铁回收率影响很小。铁品位随还原温度升高而升高,当温度达到1 100℃时,铁品位达到92.66%,能够满足指标要求;铁回收率随还原温度升高变化不大,所有条件下铁回收率都大于94%,都能满足要求;磷含量随还原温度升高先下降而后迅速上升,1 100℃时磷含量最低,但仍有0.16%。尽管适当升高温度有利于去除磷,但实验温度范围内无法获得合格产品。

Na2CO3用量15%,其他条件不变,进行了还原温度实验,结果如图5所示。

图5 Na2CO3用量15%时还原温度对气基直接还原⁃磁选的影响

从图5可知,铁品位和回收率首先随着还原温度增加而增加,当温度达到1 100℃时,铁品位和回收率均达到最大,当温度进一步增加到1 200℃时,铁品位和回收率均降低。这可能是高温导致液相量生成,从而有利于金属铁颗粒的聚集长大,促进了铁的高效回收,但过高的还原温度导致液相量明显增加,不利于还原气体的扩散,从而导致了铁回收率降低。磷含量随还原温度升高先降低后升高,1 100℃时磷含量最低,为0.08%,该温度下磷含量满足要求;温度继续上升至1 200℃时,磷含量升高至0.25%,这可能是高温促进了氧化球中含磷矿物的还原,导致磷含量升高。由此可知,在一定范围内,升高还原温度有利于回收铁和脱除磷,但超出该范围,升高还原温度并不利于脱除磷。

综上所述,在Na2CO3用量15%、1 100℃下还原180 min,可获得粉末还原铁中铁品位96.55%、铁回收率94.99%、磷含量0.08%,实现了铁磷高效分离与铁的充分回收。

3 结 论

1)以CaCO3为脱磷剂时,工业上常用的气基还原温度下不能实现提铁降磷的目标,低温条件下改变还原气体总流量对粉末还原铁指标影响不大,在实验范围内,铁品位和回收率均小于90%,磷含量均在0.35%以上;升高还原温度和延长还原时间均有利于铁的回收,但铁品位和回收率仍低于90%,磷含量均高于0.1%。以CaCO3为脱磷剂无法获得合格的粉末还原铁。

2)以Na2CO3为脱磷剂时,适当升高还原温度以及增加Na2CO3用量有利于提铁降磷。在Na2CO3用量15%、H2与CO流量分别为3.75 L/min和1.25 L/min、1 100℃下还原180 min,经过磨矿磁选后得到了铁品位96.55%、铁回收率94.99%和磷含量0.08%的粉末还原铁,该工艺为高磷铁矿的利用提供了新思路。