铁矿石碳热还原过程中铅锌脱除及含铁物相的演变规律①

张晓雪,罗立群,郑波涛,魏晨曦

(1.武汉理工大学 资源与环境工程学院,湖北 武汉430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉430070)

我国钢铁产量多年来居世界第一,目前每年消耗铁矿石约15亿吨,而从国外进口量超过10亿吨[1]。我国铁矿石资源储量为200亿吨,占世界11.76%,居世界第4位,仅次于澳大利亚、巴西和俄罗斯[2],但我国铁矿石品位低、嵌布粒度细及伴生组分多、杂质含量高,特别是部分铁矿中含有铅、锌有害杂质,严重影响高炉生产过程和炼铁产品质量[3-5]。因此,开发利用我国难选铁矿资源既是立足利用国内国外两种资源的战略需要,又是有效缓解钢铁行业原料不足、提高自给率的现实需求。

采用磁选、浮选及重选等常规物理选矿方法能实现部分铁矿石中铁的分离富集,获得可以作为炼铁原料的铁精矿[6-8]。然而采用上述方法处理含铅锌铁矿石时,所得铁精矿中铅锌含量往往较高。高炉炼铁过程中,铁精矿中铅锌的存在不仅影响高炉顺行、破坏炉衬且增加焦比[9]。为减小铅锌对高炉的影响,一般要求高炉原料铅锌含量小于0.1 kg/t。目前国内外对于含铁物料中铅锌的脱除主要采用深度还原工艺,其原理是在1 000℃以上高温下将含铅锌物相(PbO,ZnO和ZnFe2O4)还原成铅和锌蒸汽而脱除。研究结果表明含铁物料中的铅锌脱除率均大于90%[10]。目前对铅锌的脱除研究集中于高炉粉尘和电炉粉尘等含铁物料中铅锌的脱除,而对铁矿石中铅锌脱除的研究较少。已有研究仅考察了不同实验条件对铁矿石中锌挥发及铁回收的影响,对于含铅锌铁矿石碳热还原过程中铅锌含量变化规律及含铁物相演变特征关注较少。

本文以新疆某典型含铅锌铁矿石为研究对象,通过碳热还原实现铁矿石中铅和锌的有效挥发,采用X射线衍射、扫描电子显微镜及能谱分析对还原焙烧过程中铁矿物的物相演变进行研究,最后通过磁选工艺实现还原焙烧产物中金属铁的回收。

1 实 验

1.1 实验原料

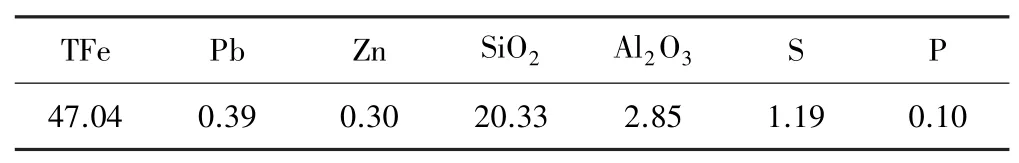

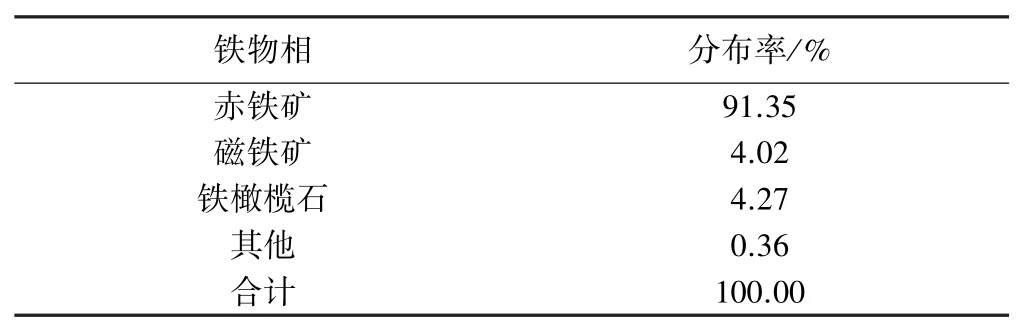

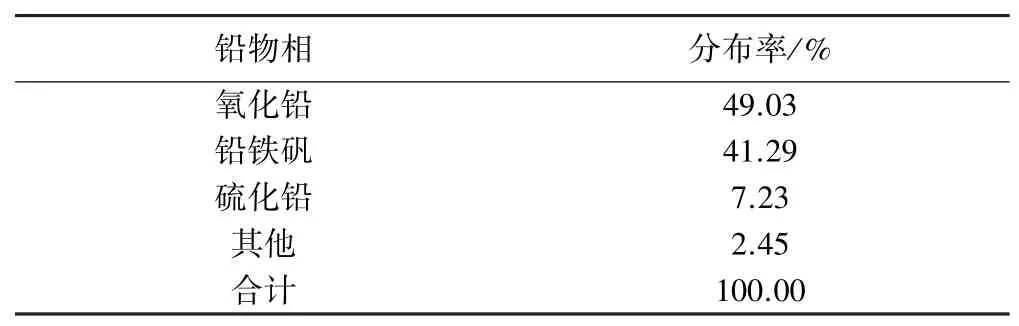

实验所用铁矿石样品取自新疆某铁矿,经多段破碎和闭路筛分后获得粒度小于2.0 mm的实验原料。其化学组成见表1。铁矿石中的主要物相为赤铁矿和石英。铁、铅和锌物相分析结果见表2~4。该铁矿中91.35%的铁赋存于赤铁矿中,其他含铁矿物为磁铁矿和硅酸铁;含铅矿物主要为氧化铅和铅铁矾,其次含有少量硫化铅矿物;氧化锌是主要的含锌矿物,其次为少量硫化锌和锌铁尖晶石。

表1 实验原料化学组成(质量分数)/%

表2 铁物相分析结果

还原剂煤粉取自武汉钢铁集团有限责任公司,经破碎筛分后获得粒度小于2.0 mm的煤粉备用。工业分析结果表明,煤粉中固定碳含量78.42%,挥发分和灰分含量分别为7.90%和11.98%。

表3 铅物相分析结果

表4 锌物相分析结果

1.2 实验方法

还原焙烧实验在马弗炉中进行,首先将铁矿石试样和煤粉按C/O摩尔比1.5∶1.0进行配料,混匀后获得混合生料。将一定质量的混合生料放入50 mL镍坩埚中并加盖,而后置于容积为200 mL预先铺设有适量焦炭的刚玉坩埚中,以保证高温焙烧过程中的还原性气氛。当马弗炉升温至设定温度时,将加盖的刚玉坩埚放入马弗炉中进行还原焙烧。反应至设定的时间,取下刚玉坩埚的上盖,取出其中的镍坩埚,将反应后物料倒入水中快速水淬降温,经脱水、干燥后获得还原焙烧熟料。将50 g还原焙烧熟料和50 g水放入XMQΦ240×90锥形球磨机中,细磨至-74 μm粒级占90%,选择磁场强度80 kA/m对细磨后的物料进行磁选,获得磁选精矿和尾矿,经固液分离后置于真空干燥箱中干燥处理,取样化验与计算。

1.3 分析和检测

采用转靶X⁃射线衍射仪(日本理学制造、MAX⁃RB型)对铁矿试样及焙烧产物进行物相分析,采用日本电子株式会社制造的JXA-8230型扫描电子显微镜和INCA X⁃Act型能谱仪检测物料微观形貌及微区成分,采用化学分析方法分析铁、铅和锌物相,采用德国耶拿分析仪器股份公司生产的CONTRAA-700型原子吸收仪测定产物中化学成分。

2 结果与讨论

2.1 铁矿中铅和锌的还原脱除

2.1.1 焙烧温度的影响

焙烧时间60 min条件下,考察了焙烧温度对铁矿中铅和锌脱除率的影响,其实验结果见图1。由图1可知,750~950℃时,铅脱除率随温度升高而缓慢增加,但脱除率一直低于35%;铅脱除率在1 050℃时达到78.48%,且在1 150℃时进一步提高至96.38%;继续提高焙烧温度至1 200℃时,铅脱除率无明显变化。锌脱除率随焙烧温度变化趋势与铅基本一致,750~950℃时锌脱除率稳定在10%以下,1 050℃和1 150℃下分别达到43.37%和85.18%,1 200℃时锌脱除率达到92.16%。升高焙烧温度对铁矿中铅和锌挥发起促进作用。对比发现,在相同条件下,铁矿中的铅脱除率明显高于锌脱除率,意味着氧化铅比氧化锌易于被碳还原。

图1 焙烧温度对铁矿中铅和锌脱除率的影响

2.1.2 焙烧时间的影响

1 050~1 200℃条件下,考察了焙烧时间对铁矿中铅和锌脱除率的影响,结果见图2。由图2可知,铅、锌脱除率均随焙烧时间延长而增大,但相同条件下,锌脱除率低于铅脱除率。当焙烧温度高于1 150℃时,焙烧20 min铅脱除率即可达到90%以上;焙烧温度1 200℃且时间大于60 min时,锌脱除率才可达到90%以上。兼顾铁矿中铅和锌脱除率,适宜的焙烧制度为:焙烧温度1 200℃,焙烧时间60 min。

图2 焙烧时间对铁矿石中铅和锌脱除率的影响

2.2 还原焙烧过程中的物相变化

2.2.1 XRD分析

铁矿试样及其与煤粉的混合生料在1 200℃下分别还原焙烧10、20、40和60 min后的熟料XRD图谱如图3所示。相比于铁矿试样,焙烧10 min的熟料中可发现金属铁、方铁矿和铁橄榄石的存在,此时赤铁矿特征峰消失,说明赤铁矿在此还原条件下分别被还原为

图3 铁矿试样及还原熟料XRD图谱

方铁矿和单质铁,或与石英反应生成铁橄榄石。焙烧时间延长至20 min时,还原焙烧产物中方铁矿衍射峰消失,金属铁衍射峰增强。可见延长焙烧时间能促使赤铁矿还原为单质铁。焙烧40 min熟料的XRD图谱中石英和铁橄榄石衍射峰减弱,此时出现了方石英衍射峰。参阅相关文献可知,石英需在高于1 470℃时才会转变为方石英[11]。铁橄榄石经碳热还原会转变为金属铁和游离的二氧化硅,此二氧化硅在XRD中具有石英和方石英结构,但在碱溶液中溶解性具有明显区别,因此被定义为石英固溶体和方石英固溶体[12]。结合铁橄榄石衍射峰的减弱及金属铁衍射峰的增强,还原焙烧产物中方石英可认为是铁橄榄石碳热还原产物中的方石英固溶体。延长焙烧时间至60 min时,焙烧产物中仅发现石英、方石英和金属铁的存在。相比于40 min的XRD图谱,铁橄榄石衍射峰消失,而石英和方石英衍射峰均增强,进一步说明铁橄榄石被碳热还原,此时还原焙烧熟料中的二氧化硅主要以石英固溶体和方石英固溶体形式存在。

2.2.2 SEM⁃EDS分析

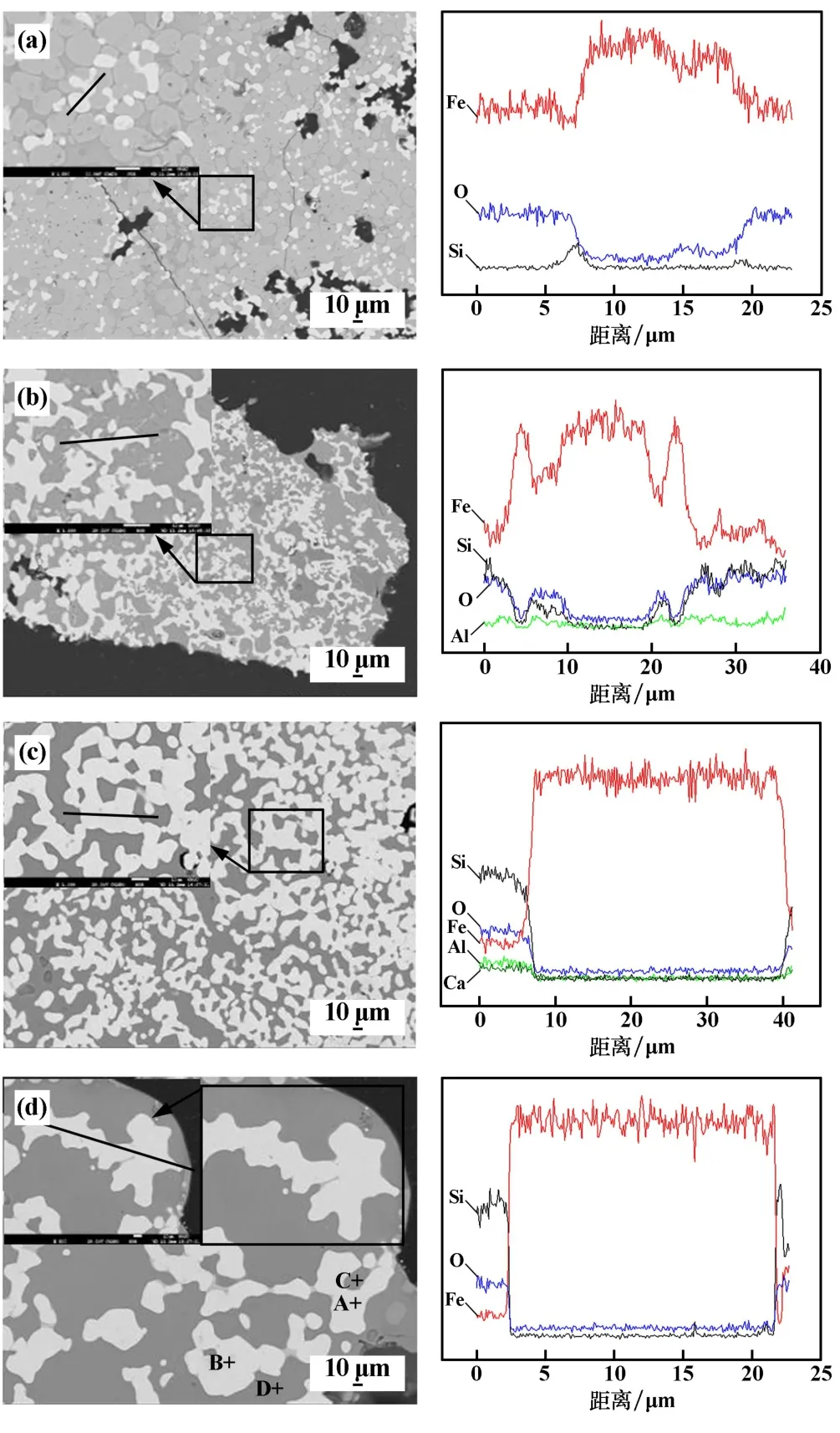

对1 200℃下还原焙烧10、20、40和60 min的熟料进行SEM⁃EDS分析,结果见图4。由图4可知,焙烧时间10 min时焙烧产物中铁颗粒尺寸基本上小于20 μm,且分布较分散;焙烧时间延长至20 min时,铁颗粒开始集聚长大,同时出现细长的条带状;焙烧时间40 min时,焙烧产物中铁颗粒进一步集聚长大并形成较粗条带状;延长时间至60 min时,多数铁颗粒已经连接成片,且尺寸大于150 μm。说明延长还原焙烧时间有利于铁颗粒的聚集长大,进而为后续铁的磁选回收创造有利条件。能谱分析结果表明,焙烧10 min的还原产物中,灰色颗粒中Fe、O元素含量较高而Si元素含量较少,说明有部分含铁物相未被有效还原。在灰色颗粒和白色颗粒边缘处Fe、O、Si元素同时存在,意味着有中间产物铁橄榄石相的存在。白色颗粒中主要元素为Fe,而O、Si元素相对较少,证实了白色颗粒为金属铁颗粒。焙烧20 min的还原产物中,金属铁颗粒边缘仍能发现铁橄榄石相的存在,其原因是Fe、O、Si元素的共同分布。焙烧时间延长至40 min时,灰色颗粒中Si元素含量较高,而Fe、O元素含量较少,说明延长焙烧时间会促使铁橄榄石相的进一步还原。此结论可由焙烧60 min的还原产物中Fe、O、Si元素分布进一步证实,此时灰色颗粒中的主要元素是Si和O,而Fe元素含量进一步降低。此外,图4结果与图3结果一致,均证实了铁矿石还原焙烧过程中有中间产物铁橄榄石相形成,延长焙烧时间会促使铁橄榄石进一步还原分解。

图4 不同焙烧时间下焙烧产物的SEM和EDS

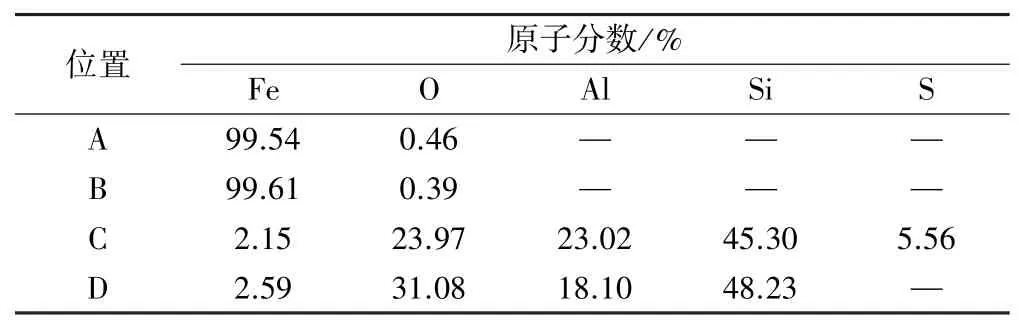

图4 (d)中各点的能谱分析结果列于表5。A和B点能谱分析中Fe含量在99.50%以上,其他元素为O,说明铁矿石中的含铁物相在1 200℃还原焙烧60 min已被有效还原为金属铁。C和D点能谱分析中的主要元素为O、Al和Si,且Si含量明显高于Al,而Fe元素含量较少,意味着铁矿石中的含硅物相在高温下会与含铝物相进一步结合,生成铝硅化合物。此外,C点中还发现了5.56%的S元素,可能是含S物相在高温下与铝硅化合物的结合所致。能谱分析结果进一步证实,采用碳热还原工艺可将铁矿石中的含铁物相还原为具有强磁性的金属铁,而Si、Al等其他杂质元素则主要以非磁性铝硅化合物形式存在,进而为还原焙烧产物中铁的分离富集创造有利条件。

表5 还原焙烧产物的能谱分析结果

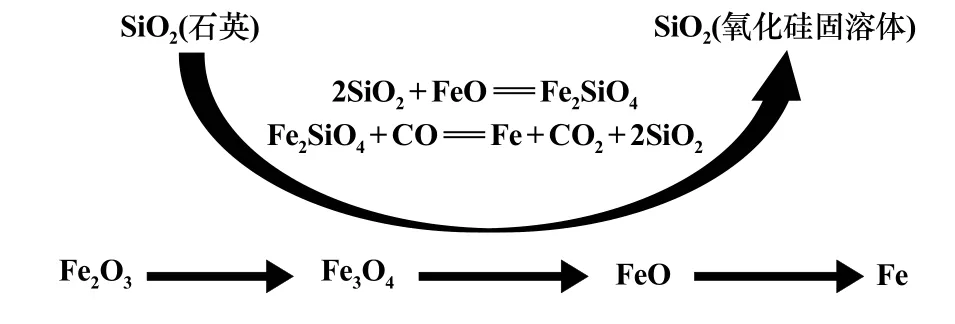

赤铁矿在被固体碳、一氧化碳或者氢气还原时,其还原历程为赤铁矿→磁铁矿→氧化亚铁→铁[13]。本文研究结果表明,赤铁矿还原为氧化亚铁时,铁矿石中的石英会与氧化亚铁结合生成中间产物铁橄榄石。随着反应进行,铁橄榄石会进一步被还原为金属铁和氧化硅固溶体(石英固溶体和方石英固溶体)。铁矿中赤铁矿的还原过程如图5所示。

图5 矿石中赤铁矿还原反应机理示意图

2.3 还原焙烧产物中铁的磁选回收

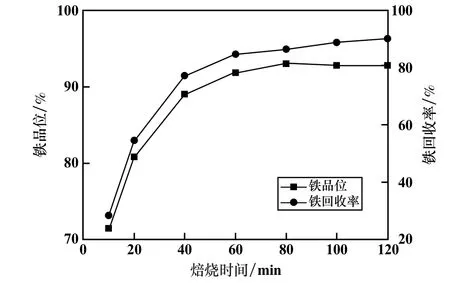

磨矿细度-74 μm粒级占90%和磁场强度80 kA/m条件下,考察了焙烧时间对弱磁选效果的影响,结果见图6。磁选精矿铁品位及铁回收率在前60 min呈上升趋势,此后随焙烧时间延长而趋于平稳,焙烧时间60 min时铁品位和回收率分别为91.91%和84.78%。结合图3可知,较短焙烧时间的还原焙烧熟料中含有一定量非磁性的方铁矿和铁橄榄石,从而造成精矿铁品位及回收率均较低。焙烧时间达到60 min时,铁矿石中含铁矿物几乎被还原为金属铁,从而有利于后续铁的磁选回收。继续延长焙烧时间会促使焙烧熟料中金属铁颗粒聚集长大,有利于提高精矿中铁回收率。

图6 焙烧时间对磁选结果的影响

对1 200℃下还原焙烧60 min熟料的磁选精矿进行了化学成分分析,结果见表6。所得精矿中铁品位达91.91%,二氧化硅和氧化铝含量分别为4.53%和1.32%。此外,精矿中铅和锌含量仅为0.01%和0.03%,硫和磷含量分别为0.28%和0.02%。在碳热还原过程中,铁矿石中铅和锌以蒸汽形式逸出而有效脱除,从而经磁选获得的铁精矿为合格的炼钢原料。需要指出的是,后续研究还需关注烟气中铅和锌的收集与综合处理。

表6 磁选精矿化学成分分析结果(质量分数)/%

3 结 论

1)新疆某铁矿试样中有害元素铅、锌含量分别为0.39%和0.30%,铅主要以氧化铅和铅铁矾形式存在,而氧化锌是主要含锌矿物。铅和锌含量高致使该铁矿石难以作为炼铁原料使用。

2)采用碳热还原法脱除铁矿中铅、锌杂质,升高焙烧温度及延长焙烧时间均有利于提高铁矿中铅和锌的脱除率,且氧化铅比氧化锌更易于被还原为蒸汽而脱除。焙烧温度1 200℃和焙烧时间60 min条件下,铅和锌脱除率均达到90%以上。

3)铁矿石在还原焙烧过程中会生成中间产物铁橄榄石,并最终转变为金属铁和独立的氧化硅固溶体。还原焙烧产物经磁选所得铁精矿为合格的炼钢原料。