发电⁃储能一体化柔性电源系统结构热特性仿真研究

陆鸣雷,张 圳,周丽华,王小顺,叶晓军,李红波,孙利杰,吴勇民,靳 洋,刘世超

(1.华东理工大学 材料科学与工程学院,上海 200237;2.上海空间电源研究所 空间电源技术国家重点实验室,上海 200245)

0 引言

近年来,月球探测已成为各国空间探索的热点,月球探测技术手段从月球飞跃探测、环绕探测,逐步过渡到建立月球基地、载人登月和无人月球车方向发展[1]。随着未来科学探测活动的不断深入,探测任务范围扩大,宇航员、无人月球车等的活动半径将不断拓宽,活动时间大幅延长,由此对便携式应急能源的需求迫在眉睫。而基于柔性薄膜砷化镓GaAs 太阳电池[2]、全固态薄膜锂电池(Thin Film lithium Battery,TFB)[3],以及柔性管理电路组成的发电-储能结构一体化电源系统,可满足月球工作环境、探月任务特点等对应急电源的系统形态、性能等要求。

由于月球表面的日夜温差大,一体化电源系统内部不同材料之间会产生很大的热应力,破坏相关结构,导致电源系统失效。本文结合电源系统在月球表面的工作环境,通过仿真模拟,掌握太阳电池工作状态,得到电池组件温度场和热应力场的分布,进而对一体化电源系统结构进行优化。本文仿真采用ANSYS 有限元分析软件[4],通过软件对实体系统建模,网格划分构建有限元模型,分析计算电源系统在工作条件下的稳态温度场分布;并且耦合分析应力场分布,得到电源系统内部等效应力与热形变,完成不同结构电源系统在实际工作下的状态评估。

1 一体化电源系统结构设计

1.1 参数化电源系统结构建模

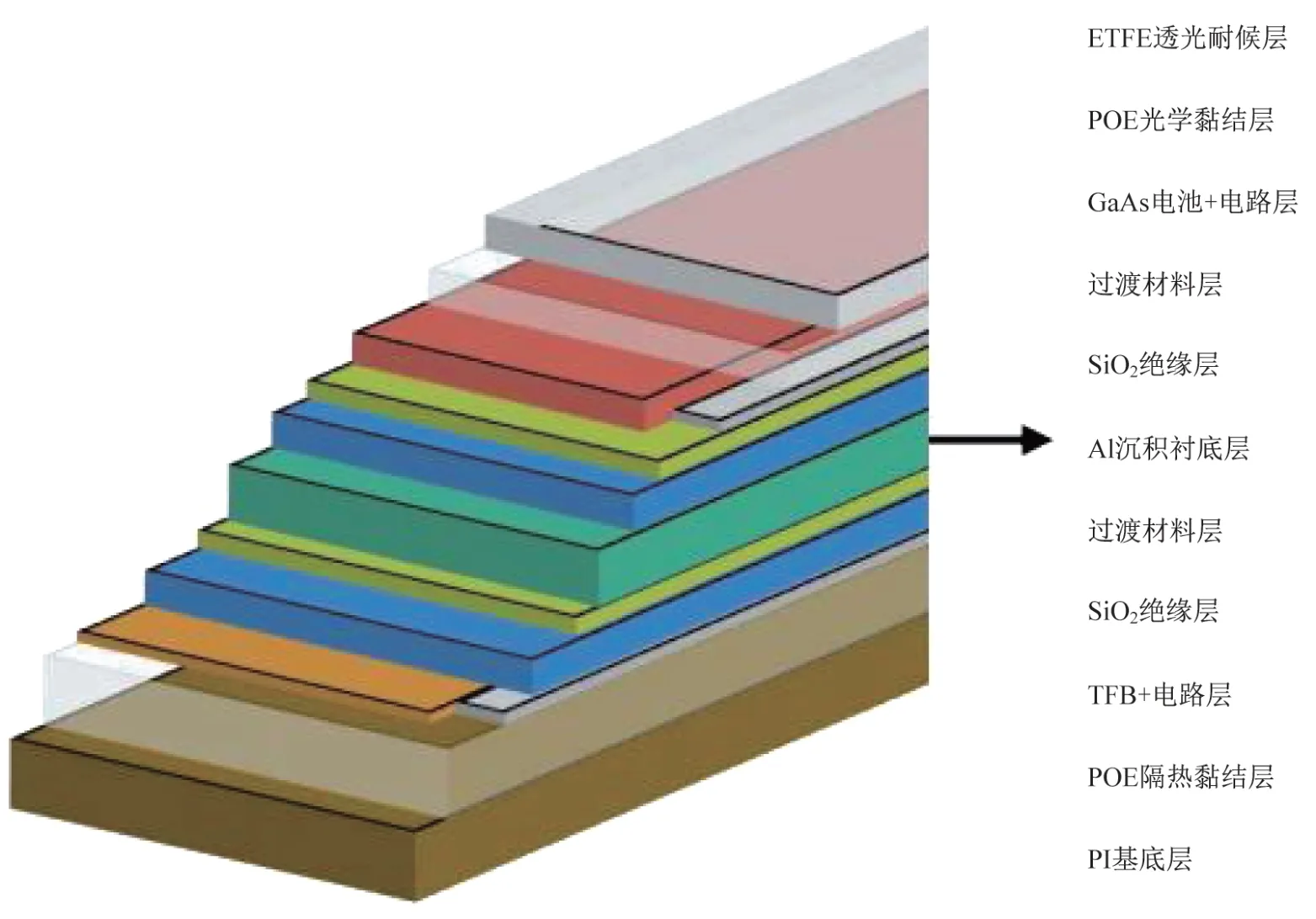

发电-储能一体化电源系统按功能与结构分层,主要分为11 层(如图1 所示),从上到下依次为透光耐候层、光学黏结层、光伏电池电路层、过渡材料层、氧化物SiO2绝缘层、铝Al 沉积衬底层、过渡材料层、SiO2绝缘层、储能电池电路层、隔热黏结层、基底层,整体厚度约200 μm 左右。

图1 一体化电源系统结构示意图Fig.1 Schematic diagram of integrated power system

图中,透光耐候层、黏结胶膜(光学黏结、隔热胶接)使用含氟塑料(Ethylene Tetra Filo Ethylene,ETFE)以及热熔胶膜(Ethylene-α-Olefin Copolymer,POE)材料,背面封装材料选用柔性聚酰亚胺(Polyimide,PI)膜。光伏电池电路层包含多结GaAs 电池与银导线部件。多结GaAs 电池各层材料相近,密度取为5.307 g/cm3,厚度设计为15 μm。过渡材料层由多层金属材料组成,靠近GaAs 电池侧的材料结构为钛Ti(0.1 μm)+金Au(1 μm)+钛Ti(1 μm)+模拟备选材料(本文将铬Cr 与镍Ni 作为备选材料),靠近TFB 一侧的过渡材料层同样需要模拟计算进行筛选。TFB 本身结构较为复杂,本文视作整体进行简化处理。其整体的物理性质按照正极/电解质/负极材料的膜厚作加权平均计算获得,整体厚度为7 μm,密度为2.990 g/cm3。依据键合结合的制作方法,层与层之间设置为不发生相对滑移的绑定模式。

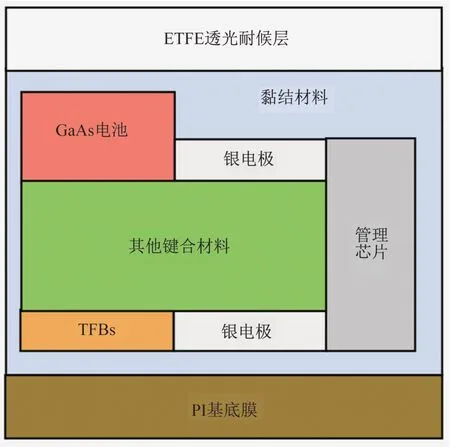

GaAs 与TFB 通过银电极互联,中间串联芯片实现智能化管理。本文模拟重点为过渡层材料和电池分布方式对整体结构的热应力影响,故不对电极、电池以及电池与管理芯片的局部热应力分布情况进行研究,电极与电池的接触方式在本文中简化为相邻紧密接触,按照绑定方式进行模拟,如图2所示。

图2 银电极与GaAs 电池及TFB 的连接方式Fig.2 Schematic diagram of connection among GaAs cells,silver electrodes,and TFBs

隔热黏结层与基底层可以实现隔热、支撑以及平滑弯曲变形的功能作用。针对不同的应用设备,可以灵活更换基底材料。本文将一体化电源系统视为独立运行器件,PI 薄膜直接暴露在空间环境中。

1.2 热模拟环境分析

飞行器在月球表面工作,使用环境温度为-180~180 ℃[5],模拟使用的太阳能光谱为AM0,假设工作时间段太阳光谱保持不变,考虑热量主要来源为GaAs 电池和TFB,热量在系统内部以固体传导形式扩散。层与层之间通过键合的方式紧密接触,因此,不考虑额外的接触热阻。热损失途径为一体化电源前表面ETFE 层与后表面PI 层面向环境的红外辐射损失。

2 电池组件的产热计算

2.1 热数学模型的建立

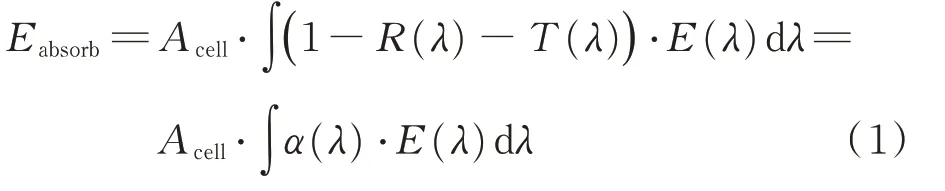

在系统正常充电过程中,太阳光辐射的能量由于反射与透射而未被光伏电池所吸收,则实际可以吸收的能量Eabsorb为

式中:α(λ)为材料对光谱能量的吸收率,可以通过分光光度计测试获得的反射率R(λ)与透射率T(λ)间接计算获得;Acell为光伏电池面积;E(λ)为光线按波长分布的能量密度,本文特指AM0 光谱。

GaAs 多结电池的光电转化效率在良好散热的情况下可以达到35%以上,而高温环境下,半导体本征载流子浓度增大,电池输出电压的减小导致电池转化效率下降[6],本文假设电池转化效率恒定为30%,简化了温度对热学模型的反馈作用。由于封装材料对短波长的光也有吸收作用,假设实际到达电池表面的波长将大于380 nm,而多结电池的截止波长可以达到1 700 nm,则实际被光伏电池吸收转化为电能的大小Eelectricty为

其余能量转化为热能qcell:

根据文献[3,7-9],电池充电效率与电池本身的荷电状态和充电速率有关,铅酸阀控电池的充电转化效率为95.6%~99.6%,镍氢电池为75%~80%,镉镍电池为80%~85%,以此作为估计TFB 的充电转化效率的依据,估算电转化效率为95%,则由固态锂电池引起的热流密度qcharge为

式中:Abattery为TFB 的面积。

除了上述的两种主要热量产生途径以外,另外还有一些次要因素引起的热量,如未覆盖光伏电池的器件区域对光的吸收、器件背面对地面反射光的吸收等因素,本文简化为对AM0 光谱EAM0剩余能量的二次利用,记为qelse:

X记为次要因素对单位面积照射剩余能量的利用率,在前期的模拟结果比较中得知,X从0 到1 的取值会影响器件最高温度变化最大约22 ℃,最低温度变化最大约12 ℃。因此,X在本文的模拟工作取0.5,作为次要因素对模拟结果的贡献。另外,瞬态模拟分析表明,当环境温度发生变化时,作为薄膜化一体系统可以快速恢复稳态,故实验结果主要展示稳态温度场与应力场。

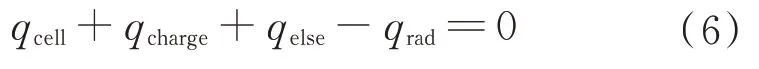

在月球表面,物体主要以热辐射的形式耗散热量,耗散的热流密度记为qrad,参照ETFE 材料的热辐射率测试结果,假定前背表面都为0.8,则模型稳态时的整体热流量公式为

2.2 组件产热计算

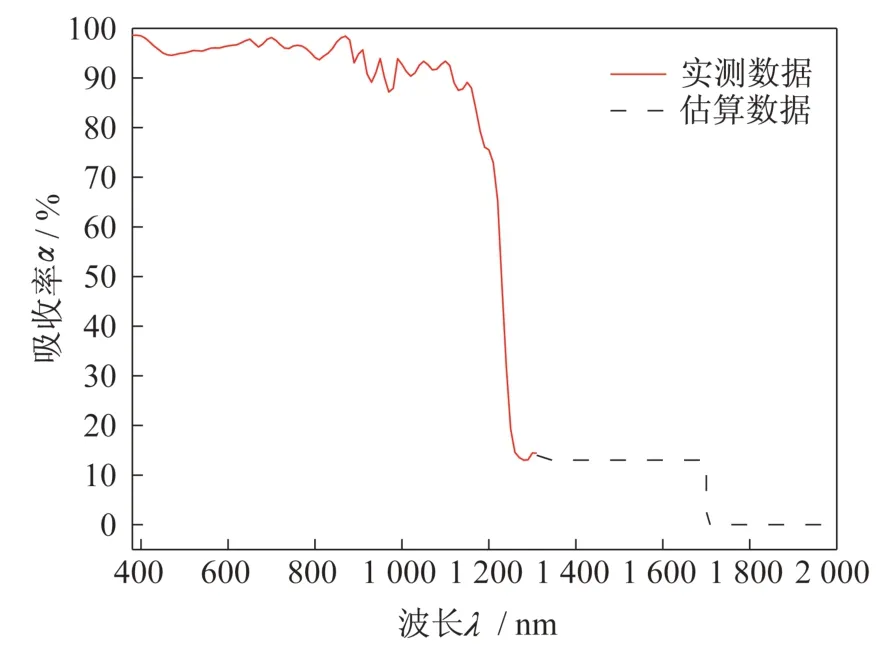

将多结砷化镓电池样品进行分光光度计测试,吸收率α(λ)结果如图3 所示。

图3 GaAs 电池吸收率曲线Fig.3 Absorption rate curve of GaAs cell

在图3 中,未测试部分1 310~1 700 nm 波段估算平均吸收率为13%,1 700 nm 以上假设无吸收。根据ASTME-490 的标准光谱数据,按波长区段进行数值积分,结果见表1。

表1 按AM0 各波段计算产热热量结果Tab.1 Generated heat results of AM0 at different wavelengths

380 nm 以下属于紫外光波段,该波段极其容易被物体吸收,可以认为光在到达组件的电池电路层之前,紫外光波段能量已经ETFE 层和POE 层所吸收,转化为热能。由于能量占总能量的百分比为6.23%,占比较少且接近GaAs 电路层,因此,将这部分热量汇总到GaAs 层进行模拟。380~2 000 nm 属于近紫外光-可见光-近红外光区域,该波段可以大部分透过组件表面物质层到达电池电路层并转化为电能与热能。2 000 nm 以上属于远红外波段,该波段能量占比较少,视为全部反射,无热能吸收。

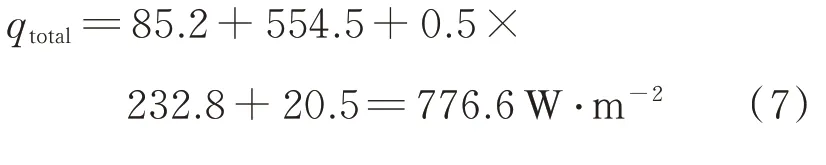

GaAs 电池的总面积与TFB 保持一致时,TFB在充电时的热流量密度为410.4×(1-0.95)=20.5 W·m-2,由于位置的特殊性,因此,需要作为第2 种热流源进行模拟。最终产生的总体热流密度qtotal估算结果为

3 稳态温度场的模拟分析结果

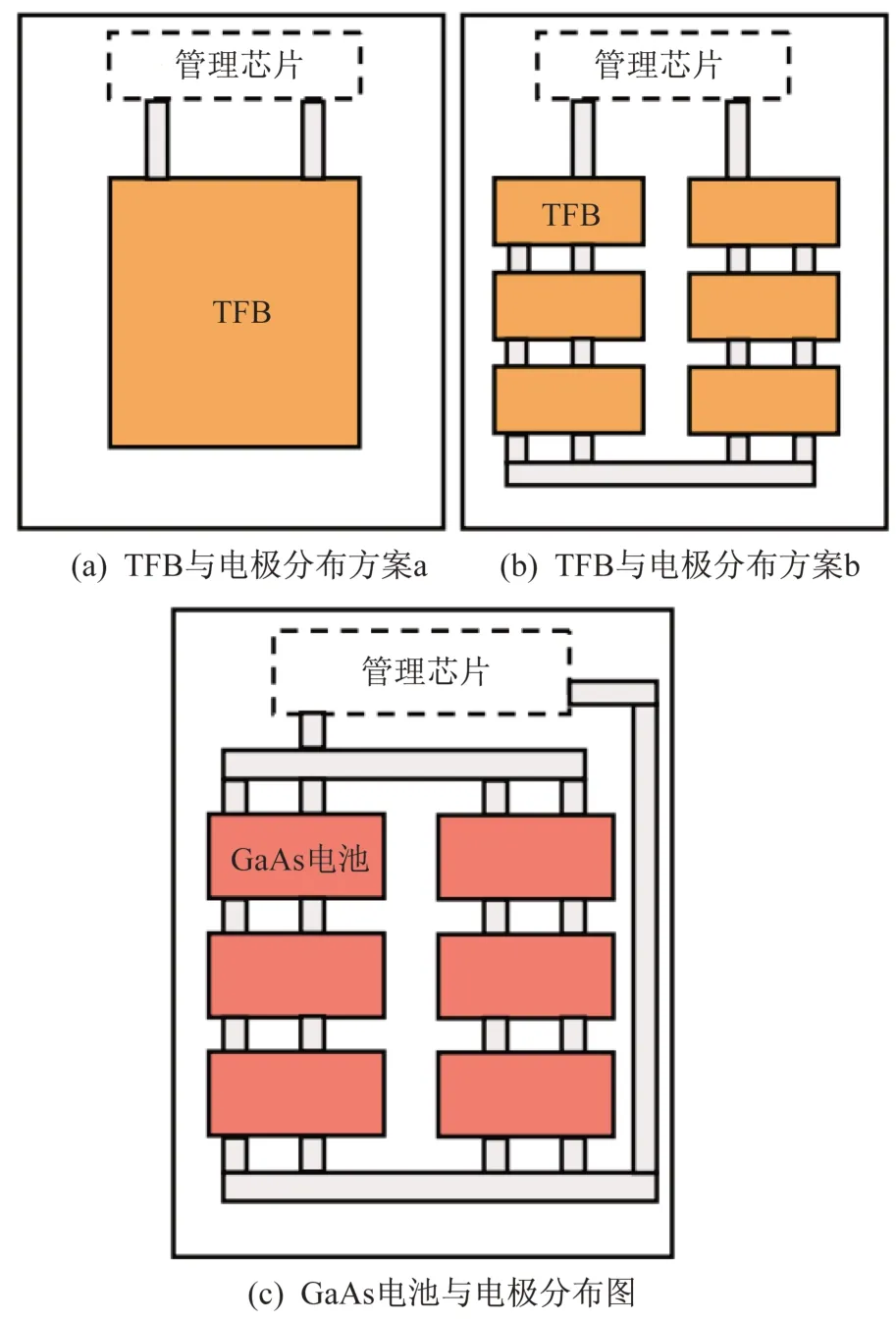

假设一体化电源模块基本单元的尺寸为10 cm×12 cm,柔性多结GaAs 电池和TFB 的分布图如图4 所示。在模拟过程中,对管理芯片区域用封装材料进行填补。

图4 TFB、GaAs 电池与电极分布图Fig.4 Distributions of TFBs,GaA cells,and electrodes

TFB 由钛酸盐与钴酸锂组成正负电极,钴酸锂的弹性模量可以达到172 GPa[10],镧系钛酸盐的弹性模量在140~189 GPa[11]。以此为依据,结合各层材料膜厚加权平均估算TFB 的弹性模量约179 GPa 左右,大于本系统中大部分材料,仅次于GaAs 电池的弹性模量。GaAs 电池的弹性模量以GaAs 强度为依据,设置为9 100 GPa[12],可见GaAS电池与TFB 的分布方式将极大程度影响器件热应力分布情况。

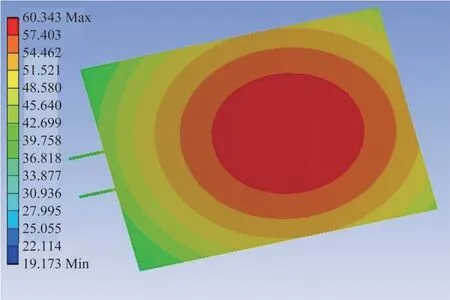

不同分布方案模拟过程中选用的过渡层材料为镍,其弹性模量大于TFB,为209 GPa[13],厚度为2 μm。当环境温度为0 ℃时,ANSYS 的温度场分布模拟结果如图5 所示。

图5 环境温度0 ℃时,分布方案a 中TFB 的温度场分布(单位:℃)Fig.5 Distribution of the temperature field of the TFB in Scheme a when the ambient temperature is 0 °C(unit:°C)

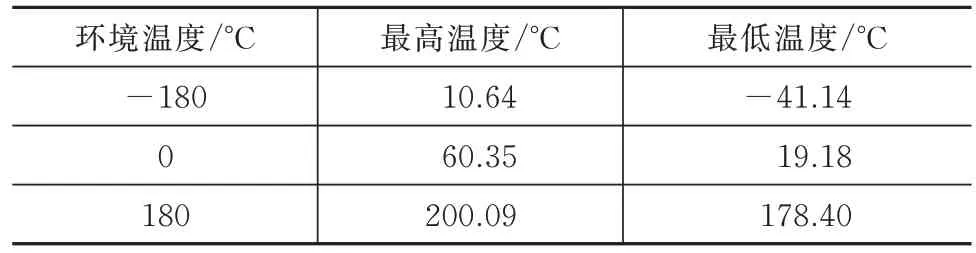

由于两种分布方案中TFB 的厚度与总面积保持不变,产热量一致,模型的温度场分布趋势不变。温度的极值随分布方案变化差值小于1 ℃。系统温度极值随环境温度变化的结果见表2。

表2 一体化系统的极值温度随环境温度变化Tab.2 Extreme temperatures of the integrated system at different ambient temperatures

观察形变模拟结果,两种分布方案的最大形变在不同环境温度下都出现在GaAs 层靠近管理芯片处的电极处,其次是TFB 层靠近管理芯片处的电极处,见表3,分布方案a 在极端温度的使用条件下的电极形变量相对较小。

表3 不同方案在不同环境温度下的电极最大形变量Tab.3 Maximum deformation results of electrodes in different schemes at different ambient temperatures

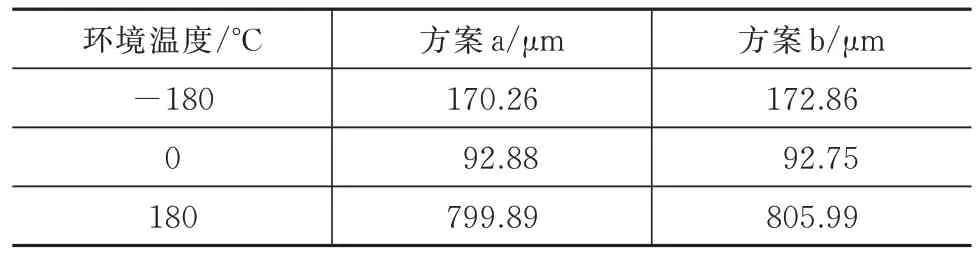

GaAs 电池层到固态锂电层之间的各层材料的形变随温度变化相对不大,过渡层的形变分布位置随分布方案变化明显,如图6 所示。

图6 环境温度0 ℃时,不同方案的过渡材料层形变示意图(单位:m)Fig.6 Deformation diagrams of the transition material layer in different scheme at the transition material layer of 0 °C(unit:m)

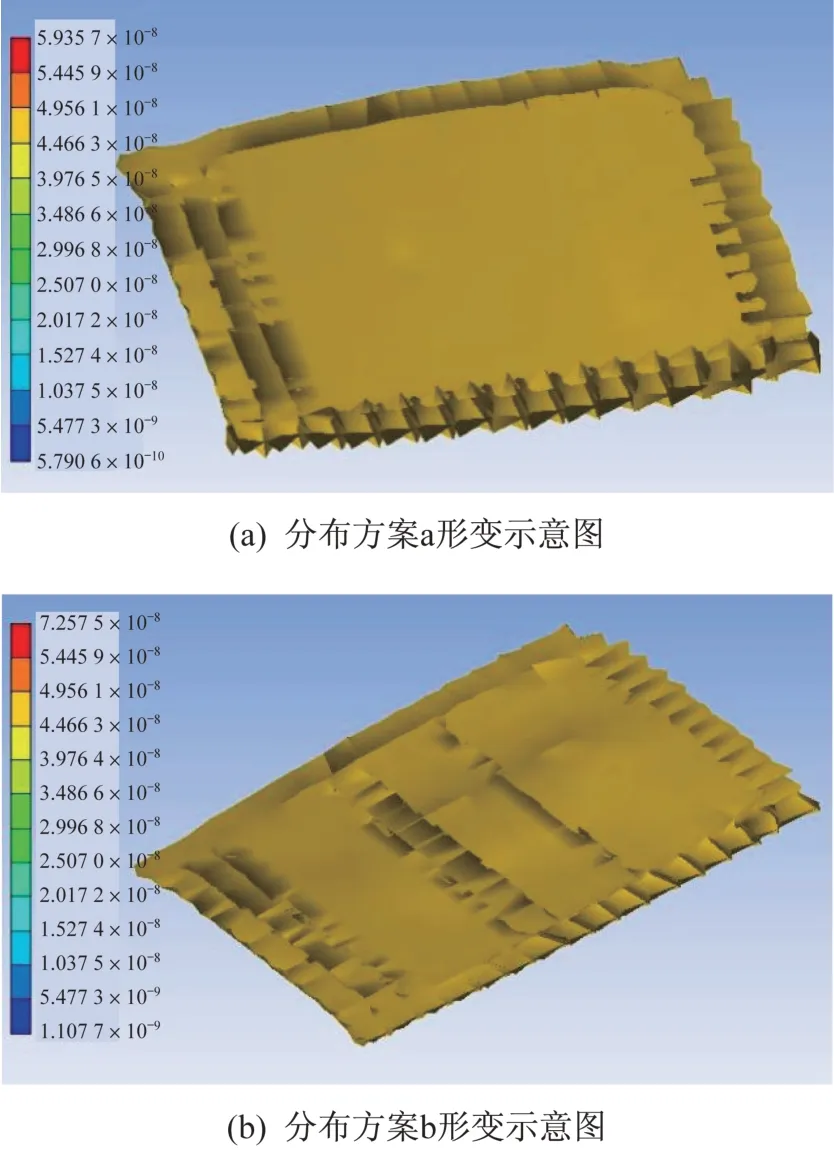

由于模型中的GaAs 电池材料的弹性模量远高于其他材料,在热应力分布的模拟中,系统的热应力主要集中在光伏电池电路层。当环境温度为0 ℃时,两种TFB 分布方式对热应力分布影响不大。但在极端温度条件下,方案a 的应力分布相对更加均匀,最大应力值比方案b 的最大应力值小,如表4 和图7 所示。

图7 极端环境温度下,不同分布方案的砷化镓层的等效应力图对比(单位:Pa)Fig.7 Equivalent stress results of the GaAs cell layer in different schemes at extreme ambient temperatures(unit:Pa)

表4 不同方案在极端环境温度下的最大等效热应力Tab.4 Maximum equivalent stress results of the GaAs cell layer in different schemes at extreme ambient temperatures

经过模拟结果的对比,分布方案a 在形变和内部等效应力方面与分布方案b 相比有一定的优势。推测原因是TFB 数量更多的分布方案b 有更多的电极/电池接触,电极的形变导致热应力的分布更加集中。

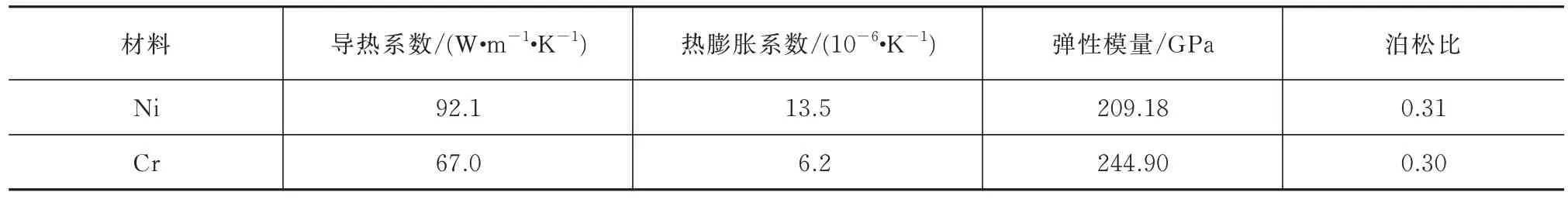

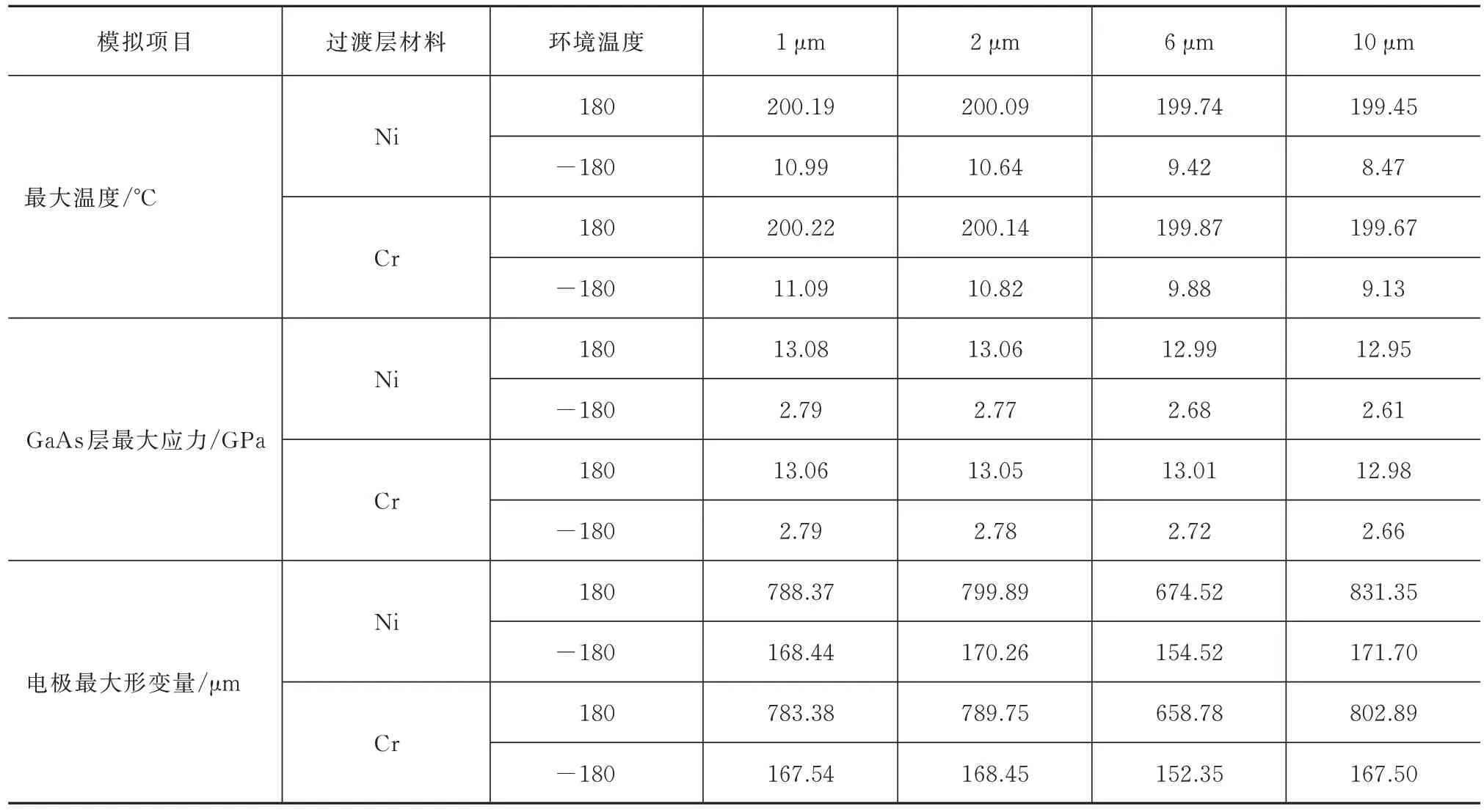

通过在功能材料之间设置热性能梯度变化的过渡层材料,可以减少不同功能层之间的热失配问题[14]。本文备选的过渡层材料Ni 与Cr 的热性能参数在GaAs 与TFB 之间。Cr 相较于Ni,热膨胀系数更低,但弹性模量较高,导热系数较低,见表5。其作为过渡层材料的模拟结果见表6。

表5 Ni 与Cr 的物理性能表[14]Tab.5 Physical properties of Ni and Cr[14]

表6 不同厚度、不同过渡层的模拟项目极大值Tab.6 Maximum results of simulated iterms of different transition layers with different thicknesses

当过渡层材料厚度较小时,热力学缓冲作用不够明显,无法体现材料种类之间的差异性。在厚度为6 μm 左右,Cr与Ni都可以获得相近的温度极值与最大应力。由于Cr 的热膨胀系数更低,层与层之间的应变缓冲作用更明显,从而使电极的形变更小。当过渡层厚度继续增大,导热系数更低的Cr 会增加热量传导的热阻,器件的温度最大值下降更慢。电极的形变会随着厚度的增加而再次增加,从薄膜器件设计角度考虑,也不宜采用厚度更高的设计方案。

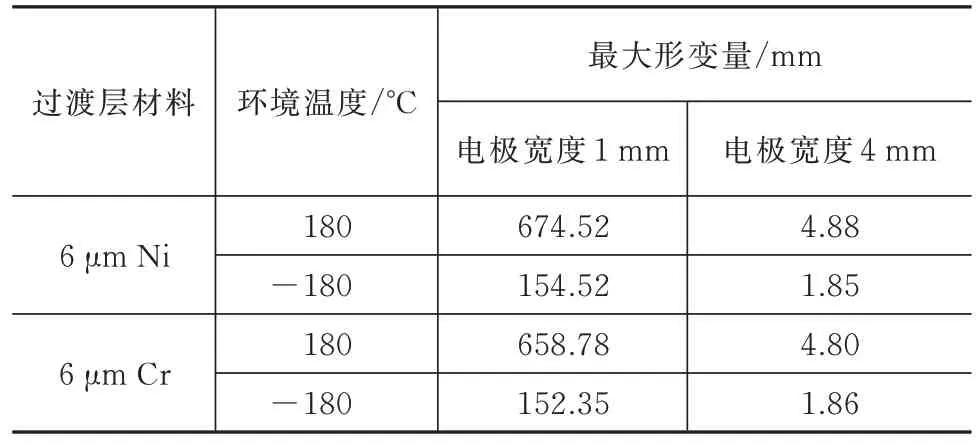

通过增加电极宽度可以减弱电极形变集中的问题。在分布方案a 中,电极宽度改变前后的最大形变量值见表7。将电极宽度从原来的1 mm 增加至4 mm,电极的最大形变量下降。

表7 不同电极宽度在极端温度下的最大形变量Tab.7 Maximum deformation results for different widths of electrodes at extreme ambient temperatures

银的导热系数较大,可达418.6 W·m-1·K-1,与发热源GaAs 处于同一层平面内,有助于热量均匀化,因此增宽的电极有效地减小了应力集中的问题。电极集中形变的问题被有效避免后,需要重新评估过渡层材料的种类和厚度对温度分布和应力分布的影响,在6~10 μm 的厚度范围内,Ni 比Cr 更具有性能上的优势。

4 结束语

本文通过建立应用于月球表面环境的光伏-储能一体化系统的结构模型和热传导的数学模型,分析得到系统器件的产热能量密度为776.6 W·m-2,并仿真获得器件在极端温度下稳态工作的温度分布图,在此基础上仿真模拟得到了器件在不同锂电池分布方式下的材料形变情况与热应力分布。

模拟结果表明,整体化的TFB 分布设计对于热应力分布更加友好。器件的形变主要来自于银电极弯曲,增加电极宽度可以减少电极的集中形变的现象。过渡层材料的选取需要综合考虑导热系数、弹性模量等因素对结果的影响。随着过渡层厚度的增大,原先的积极影响反而会成为失配的原因,需要进行不断地尝试才可以获得最优的设计方案。仿真的结果对于一体化组件的结构优化和工作状态的掌控具有指导意义,为后续的结构参数选取工作提供参考方案。