十二烷基硫酸钠对溶液燃烧合成多孔Co3 O4 粉体形貌及磁学性能的影响

魏玉鹏,赵飞云,冯绍晨,李庆林,申永前,马吉强,王海燕

(1.兰州理工大学材料科学与工程学院,甘肃兰州 730050;2.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州 730050)

1 前 言

Co3O4因其具有良好的电催化性能,广泛应用于电子和生物传感器,被认为是理想的电极和吸波材料[1-2]。纳米级的Co3O4粉体在化学活性、电导率和磁化强度等方面具有极好的性能[3-5],但随着二十世纪后期电子设备和锂电池行业的快速发展,对微波吸收材料和电极材料的需求逐渐增大,传统制备纳米级Co3O4粉体的生产工艺已不能满足行业对粉体形貌和粒度的要求,探索制备形貌可控的Co3O4工艺对于生产和开发Co3O4粉体就显得尤为重要。

目前的制备方法中,传统的溶液燃烧法合成纳米粉体材料所需的大部分热量由反应自身提供,反应所需的温度明显低于理论相形成温度,具有制备工艺简单,合成温度低、时间短,易于批量生产等优点[7-9]。但是,传统的溶液燃烧法制备的Co3O4粉体普遍存在团聚程度高的现象[11-15]。相对于传统方法,盐辅助溶液燃烧合成法能有效地阻止这种现象的发生[15,17]。此外,盐的引入能显著增大Co3O4粉体的比表面积,对粉体材料的形貌与结构也产生明显的影响[17]。常用的盐有十二烷基硫酸钠(SDS)、NaCl和KCl等。盐助溶液燃烧合成法有望用于制备新材料并控制材料的性能[17]。

本实验研究了加入不同量的SDS以及热处理对溶液燃烧法合成制备的Co3O4粉体的微观形貌、结构和磁学性能的影响,为制备性能优异的Co3O4粉体提供实验和理论依据。

2 材料与方法

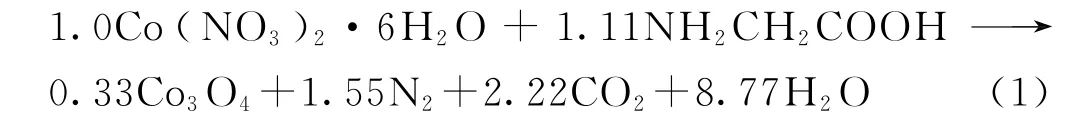

实验选用原料为六水和硝酸钴(Co(NO3)2·6H2O,分析纯)、氨基乙酸(分析纯)、SDS(化学纯)、无水乙醇(分析纯)和乙二醇(分析纯)。按式(1)进行反应[3]:

称取6.55 g Co(NO3)2·6H2O 和一定量的NH2CH2COOH,分别加入氨基乙酸,SDS 后溶于80 m L蒸馏水中,将其置于磁力加热搅拌器上搅拌60 min,然后转入电子调温加热套反应装置缓慢升温至300 ℃,反应约35 min,直到反应结束,最终生成疏松的Co3O4粉体。

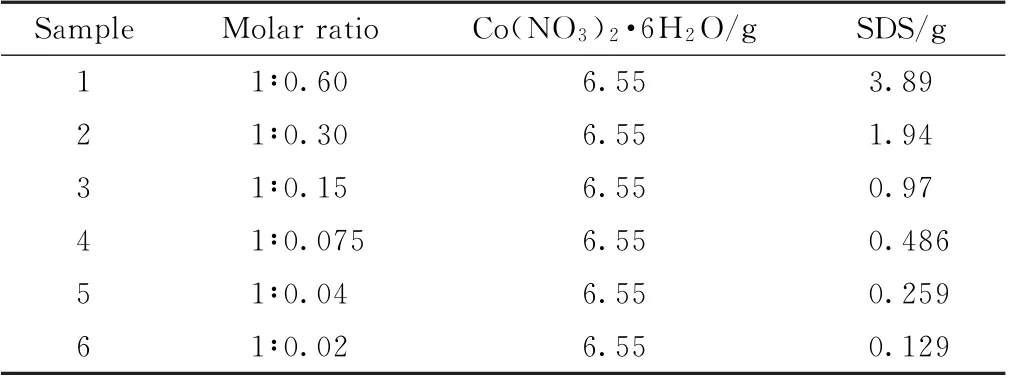

表1 合成反应物的配比Table 1 Synthetic reactant ratio

采用D/MAX-2400型X 射线衍射仪(XRD)对合成粉体相组成进行分析;采用JSM-6700F场发射扫描电子显微镜(SEM)观察合成粉体的微观形貌并计算其粒径。样品的磁学性能通过Lake Shore 7410型振动样品磁强计在室温下测定。

3 结果与分析

3.1 Co3 O4 粉体的XRD分析

图1是采用溶液燃烧法制得的多孔Co3O4粉体的XRD 图谱。从图可见,峰位置、强度与JCPDS No.20-1455标准卡及标准Co3O4的X 衍射主峰线位置一致,确定产物为尖晶石结构的Co3O4,并且几乎无其它杂质峰的存在。

图1 Co3 O4 的XRD图谱Fig.1 XRD pattern of Co3 O4

3.2 SDS对Co3 O4 粉体微观形貌的影响

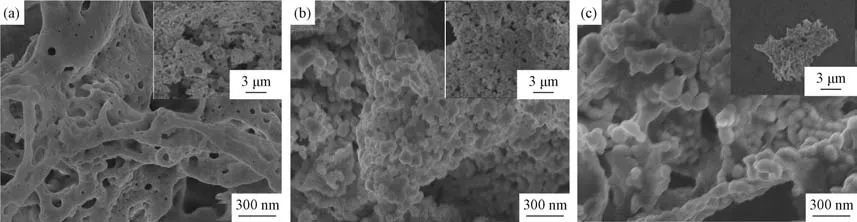

图2 为不同物质的量比的Co(NO3)2·6H2O/SDS条件下合成粉体的形貌照片。从图2(a)~(d)可以看出,溶液燃烧反应中加入SDS后,打破了纳米晶的网状团聚结构,形成了分散性良好、均匀细小的球形Co3O4颗粒,显著增大了Co3O4粉体的比表面积。这是由于SDS作为表面活性剂,起到发泡和细化晶粒的作用。随着SDS含量的增加,溶液燃烧反应瞬间产生的大量热量,SDS受热分解,产生大量的CO2和CO,导致产物中的气孔增多[3]。同时,盐在新形成的纳米晶的表面原位迅速沉积并形成薄盐层,反应的自由焓减小(G<0)。反应结束后,盐基质附着在Co3O4晶粒上,阻止新形成的纳米晶粒的团聚,从而提高了Co3O4粉体的稳定性和分散性,有利于反应产生的H+或OH-及时迁徒,使得材料得以充分利用[19]。从图2(d)~(f)可以看出,SDS含量增加到一定程度时,网状结构越来越不明显,发生严重团聚,空间网状结构呈现出先加强后减弱的趋势。这是由于当SDS含量增加到一定程度时,会导致溶液燃烧反应不能发生,引起纳米晶之间的团聚。因此,只有SDS加入到一定量时才会对降低颗粒团聚有较明显的作用。

从图2(c)可以看出,在n(Co(NO3)2·6 H2O)∶n(SDS)=1∶0.075时的空间网状结构最好,气孔较为丰富,颗粒尺寸也相对较小,为80~100 nm,无明显团聚现象。

图2 不同Co(NO3)2·6H2 O/SDS物质的量比条件下合成的粉体的SEM 照片 (a)1∶0.02;(b)1∶0.04;(c)1∶0.075;(d)1∶0.15;(e)1∶0.3;(f)1∶0.6Fig.2 SEM images of powder synthesized under different conditions of cobalt Co(NO3)2·6H 2 O/SDS(a)1∶0.02;(b)1∶0.04;(c)1∶0.075;(d)1∶0.15;(e)1∶0.3;(f)1∶0.6

3.3 热处理对Co3 O4 粉体的结构和微观形貌的影响

以氨基乙酸和Co(NO3)2·6 H2O 为原料、SDS为辅助盐合成的Co3O4粉体,反应产物中存在残余的氨基乙酸及其它杂质。其主要原因是反应过程极短,氨基乙酸未完全燃烧。残留物和杂质的存在的会对Co3O4粉体的纯度和形貌产生影响[3]。此外,由于残留物的主要成分为Co(NO3)2和有机物,在较高的温度下,Co(NO3)2受热分解生成Co3O4,能够提高粉体纯度;有机物杂质发生分解脱碳,碳能够起到还原Co3O4粉体的作用,较好地调控粉体的空间形貌特征。为消除这些影响,得到分散性较好和高纯度的Co3O4粉体,分别在500、600 和700 ℃对n(Co(NO3)2·6 H2O)∶n(SDS)=1∶0.075 条件下合成的Co3O4粉体进行1 h的热处理,如图3所示。

图3 不同温度热处理后Co3 O4 粉体的SEM 照片 (a)1∶0.075,500 ℃保温1 h;(b)1∶0.075,600 ℃保温1 h;(c)1∶0.075,700 ℃保温1hFig.3 SEM images after heat treatment at different temperatures (a)1∶0.075,500 ℃for 1 h;(b)1∶1∶0.075,600 ℃for 1 h;(c)1∶1∶0.075,700 ℃for 1 h

从图3(a)可以看出,在500 ℃热处理时,Co3O4粉体三维网状结构丰富。这是因为在热处理过程中,Co3O4粉体中残余的Co(NO3)2和氨基乙酸受热分解产生大量的H2O、NH3、CO 和CO2[22-23],形成了大量的气孔造成。上述反应按式(2)、(3)进行:

从图3(b)、(c)可以看出,随热处理温度增加,Co3O4粉体的三维立体网状结构塌陷,呈颗粒状,小颗粒尺寸较均匀,平均径向尺寸在100 nm 左右。经过分析对比,在n(Co(NO3)2·6H2O)∶n(SDS)=1∶0.075,热处理前生成的的纳米晶Co3O4粉体的颗粒度较好,颗粒尺寸相对较小,为80~100 nm,无明显的团聚现象出现。

观察图4可以发现,当进行700 ℃热处理,保温1 h时,Co3O4粉体中只含有Co O。经过分析对比,Co3O4粉体进行热处理后,大部分的H、O 元素被除去,剩下C元素。这是由于Co3O4可被看作是CoO 和Co2O3形成的化合物,并且Co O 是Co的最稳定氧化物,当热处理温度较高时,Co2O3可被C还原成CoO。

图4 不同温度下热处理后合成的粉体的XRD图谱Fig.4 XRD patterns of powders synthesized after heat treatment at different temperatures

3.4 热处理对Co3 O4 粉体磁学性能的影响

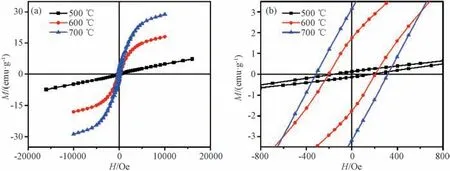

为了研究分别在500、600和700 ℃保温1 h后盐助溶液燃烧法合成的Co3O4粉体的磁学性能,在0~20000 Oe磁场、室温的条件下测量了不同温度热处理后的Co3O4的磁滞回线。从图5 可知,在n(Co(NO3)2·6H2O)∶n(SDS)=1∶0.075时合成的粉体热处理后,在外加最大磁场下没有达到饱和状态,并呈较弱的顺磁性。经500、600和700℃热处理后的粉体的矫顽力分别为177.8、206.7 和316.8 Oe,其剩磁分别为1.2×10-3、17.2×10-3和31.5×10-3emu/g。在500℃热处理后,该比例合成的粉体,矫顽力和剩磁都较小,这是由于在该温度下热处理后Co3O4中残余的氨基乙酸分解不充分[3]。经600 和700 ℃热处理后,Co3O4粉体的矫顽力和剩磁逐渐增大。600 ℃热处理后的粉体颗粒平均径向尺寸为80 nm,矫顽力为206.7 Oe,剩磁为17.2×10-3emu/g。700 ℃热处理后的粉体平均径向尺寸在100 nm 左右,矫顽力为316.8 Oe,剩磁为31.5×10-3emu/g,其矫顽力相比纯相Co3O4纳米颗粒(300 Oe)稍高,剩磁远高于纯相Co3O4纳米颗粒(10×10-3emu/g)[24],这是由其内部立体网状结构的各向异性所造成。可以看出,Co3O4粉体的磁学性能受晶粒尺寸和空间结构的影响较为强烈[20-21]。此外,CoO 和Co3O4的相对含量可导致Co3O4粉体的磁学性能出现差异。

图5 n(Co(NO3)2·6H 2 O)∶n(SDS)=1∶0.075条件下合成的粉体在不同温度下热处理后的磁滞回线完整图(a)及局部放大图(b)Fig.5 n(Co(NO3)2·6 H2 O)∶n(SDS)=1∶0.075 conditions of the synthesis of powder at different temperatures complete diagram of hysteresis loop after heat treatment(a)and partial enlargement(b)

4 结 论

SDS的引入增大了Co3O4的比表面积,使粉体的空间网状结构更加明显。少量的SDS作为表面活性剂具有发泡和细化晶粒作用,但过量的SDS会影响溶液燃烧时燃料的燃烧,导致反应不充分,从而引起晶粒的团聚,降低其分散性。

采用盐助溶液燃烧法在n(Co(NO3)2·6H2O)∶n(SDS)=1∶0.075时制备了结构较理想的多孔Co3O4粉体,晶粒尺寸在100 nm 左右。随着热处理温度升高,Co3O4被C还原成CoO。600 ℃、700 ℃时的矫顽力和剩磁相对于500 ℃有所增加。700 ℃热处理1 h,得到的Co3O4粉体纯度高、分散性较好、平均晶粒尺寸在100 nm左右,磁学性能相比于纯相Co3O4纳米颗粒有较为明显的提升,其矫顽力为316.8 Oe,剩磁为31.5×10-3emu/g。