碘量法测定含油废杂铜中铜量的探讨

杨柏华

(江西铜业集团公司贵溪冶炼厂 中心化验室,江西 贵溪 335400)

1 前言

废杂铜的循环利用已成为我国铜工业的重要组成部分,有效回收利用废杂铜可以缓解我国铜资源的缺口,废铜再生产业成为填补铜资源不足的重要途径之一。其中,含油废杂铜是一种重要的废铜原料,主要包括含油废黄铜、含油废紫铜等。含油废黄铜的主要来源为黄铜加工厂切削料,含油废黄铜的组成除铜合金金属外,还含有矿物润滑油和切削油等有机杂质[1],平均含油量为6%,因此杂质干扰和含油因素是影响此类废杂铜中铜量分析准确度的主要原因。目前本室分析含油废杂铜样品大部分为粉末状,直接加入硝酸溶解出现大量油污漂浮于溶液表面并黏附于烧杯内壁。转入溶液进入容量瓶中出现烧杯清洗不干净,容量瓶内壁黏附大量油脂,定容刻线受油脂影响难以辨认,定容体积不准确等问题。因此,本文主要通过实验得到可行的除油方法,消除油污干扰,提高此类样品铜含量的准确度。

2 实验部分

除非另有说明,在分析实验过程中所用的试剂均为分析纯的试剂,分析用水为蒸馏水或去离子水或相当纯度的水。

2.1 仪器

2.1.1 电子分析天平(万分之一)

2.1.2 电热板(最高温度420 ℃,仪表控温精度±1 ℃,温度均匀性3%)

2.2 试剂

2.2.1 碘化钾溶液(360 g/L)

2.2.2 氨水(ρ=0.90 g/mL)

2.2.3 冰乙酸(ρ=1.05 g/mL)

2.2.4 硝酸(1+1)

2.2.5 盐酸(ρ=1.19 g/mL)

2.2.6 王水(浓盐酸+浓硝酸=3+1)

2.2.7 氟化氢铵饱和溶液:贮存于聚乙烯瓶中

2.2.8 溴饱和溶液:贮存于棕色玻璃瓶中

2.2.9 硫氰酸钾溶液(200 g/L)

2.2.10 淀粉溶液(5 g/L)

2.2.11 硫代硫酸钠标准溶液〔c(Na2S2O3)·5H2O≈0.1 mol/L〕

2.2.12 铜片(铜的质量分数不小于99.99%)

2.2.13 过氧化氢(30%)

2.3 实验方法

标定:称取3 g,精确至0.0001 g铜片(2.2.12)三份置于500 mL烧杯中,加入50 mL硝酸(2.2.4),盖上表面皿,待反应停止后,置于电热板上低温加热至完全溶解,取下,用水洗涤表面皿及杯壁,冷却至室温[2]。以下按2.3.2~2.3.4与试料同时测定。

2.3.1 按筛分后的质量比合称含油废杂铜试样3 g,精确至0.0001 g,将试料置于50 mL瓷坩埚中。电热板提前预热到380 ℃,将瓷坩埚置于电热板上加热。样品中烟气挥发完全后继续保持5 min,取下冷却。 将坩埚中试样转移至500 mL烧杯中,加入50 mL硝酸(2.2.4),盖上表面皿,待反应停止后,置于电热板上低温加热至完全溶解。如试液中有难溶物需补加10 mL盐酸[3](2.2.5),继续溶解至反应停止。取下,用水洗涤表面皿及杯壁,冷却至室温。转移试样后的瓷坩埚中加入10 mL王水(2.2.6),置于电热板上低温加热至无棕红色烟气冒出,取下冷却至室温。

2.3.2 将烧杯中的溶液和瓷坩埚中的溶液移入500 mL容量瓶,并用水清洗烧杯壁和瓷坩埚壁,洗液并于容量瓶[4]。用水稀释至刻度,混匀。用单标吸量管移取50.00 mL试液于500 mL锥形烧杯中。

2.3.3 加入2 mL溴饱和溶液(2.2.8)置于电热板上低温蒸至溶液出现油状,体积约为1 mL。取下,稍冷,用30 mL水吹洗烧杯内壁,混匀,冷至室温。

2.3.4 用氨水(2.2.2)中和至氢氧化铜生成,加入3 mL冰乙酸(2.2.3)、1 mL氟化氢铵饱和溶液(2.2.7),用水冲洗杯壁,混匀。加入约10 mL碘化钾(2.2.1),立即用硫代硫酸钠标准滴定溶液(2.2.11)滴定。当溶液呈淡黄色时,加入5 mL淀粉溶液(2.2.10),继续滴定至溶液呈淡黄色,加入5 mL硫氰酸钾溶液(2.2.9),摇动,待吸附的碘释放出后,继续滴定至淡蓝色消失即为终点。

3 结果与讨论

3.1 除油实验

3.1.1 湿法消解。平行称取 3 g试样于500 mL玻璃烧杯中,加入50 mL硝酸(2.2.4),盖上表面皿,低温溶解后继续浓缩液体量约20 mL,取下,稍冷,加入10 mL双氧水(2.2.13),待反应停止后,置于电热板上高温继续溶解,试液量约为20 mL时,取下,稍冷,再次加入10 mL硝酸(2.2.4),加入10 mL双氧水(2.2.13)继续溶解,试液再次浓缩至约20 mL,取下,用水吹洗表皿及烧杯内壁,冷却,转移试液到500 mL容量瓶中。

从表1对比情况可以得出,上述湿法消解可以破坏大量的油脂,使溶液中的油脂量明显减少,但是不能完全消除油污的影响。

表1 与直接溶解样品对比容量瓶刻线处油脂量的情况

3.1.2 灰化法。平行称取3 g试样于50 mL瓷坩埚中,置于电热板上高温加热,2 min后试样中出现大量烟气,待烟气挥发至肉眼不可见时,继续保持5 min。取下冷却。转移试样至500 mL烧杯中,加入50 mL硝酸(2.2.4),盖上表面皿,待反应停止后,置于电热板上低温加热至完全溶解,取下,用水吹洗表面皿及烧杯内壁,冷却,转移试液到500 mL容量瓶中。

从表2中可以得出,灰化法有效地破坏了油脂,消除了油脂干扰,有利于后期分析的顺利进行。

表2 与直接溶解样品对比容量瓶刻线处油脂量的情况

3.2 灰化法条件实验

3.2.1 加热瓷坩埚除油温度实验

平行称取3 g试样于50 mL瓷坩埚中,调节电热板温度为340 ℃,提前预热,平行加热两份样品,加热时间20 min,取下,稍冷,放入干燥器中1小时后称量。电热板每增加20 ℃,提前预热,平行加热两份样品,加热时间20min,取下,稍冷,放入干燥器中1小时后称量。最大温度实验为420 ℃。

从表3数据中可以得出,加热温度达到380 ℃以上样品中油的汽化比相对稳定。将这些样品进行溶解,溶解后的试液转入500 mL容量瓶。对比除油前、后试液,在容量瓶中定容刻线处观察现象见表4。

表3 不同温度加热后汽化量情况

表4 除油前、后试液在容量瓶中刻线处的观察现象对比

从表4的现象中可以得出,380 ℃~420 ℃加热除油完全,消除了后期油脂附着于容量瓶内壁导致刻线模糊难辨的现象,除油后的试液因能准确定容而有效提高了分析结果的准确性。

3.2.2 除油时间对油脂汽化量的影响。

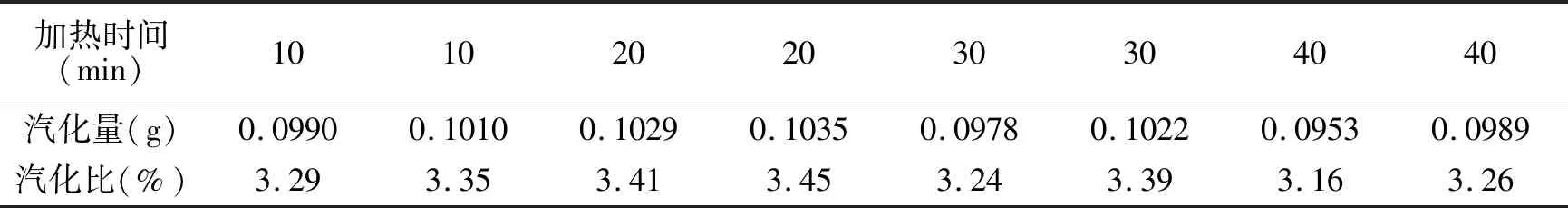

样品置于瓷坩埚中于380 ℃电热板上加热出现明显蒸汽是在2 min以后,称取相同的八份样品3 g,精确至0.0001 g,分别加热10 min、20 min、30 min、40 min,通过称量计算得出的汽化量及汽化比见表1。

从表5数据中可以得出,4个时间段的汽化比无较大差异,除油加热时间达到10 min样品中的油脂汽化已接近完全。将这些样品进行溶解,溶解后的试液转入500 mL容量瓶。容量瓶刻线处清晰可辨,无油脂干扰。

表5 不同的除油加热时间对汽化量的影响

3.3 加标回收实验

方法从样品前处理开始改进,因此我们选择称量样品后直接加入不同质量的纯铜标准,全过程分析,得到的结果令人满意,加标回收情况见表6。

表6 样品加标回收实验

从表6数据中得出,样品加标回收率在99.65%~100.39%之间,满足常量分析回收率要求,可见改进后方法的准确度较高,方法稳定,可运用于日常分析工作中。

3.4 精密度试验

以两个含油废杂铜样品为实验样品,分别称取8杯,按照改进后的分析方法进行精密度试验。具体数据见表7。

表7 二个含油废杂铜样品的铜量测定结果

从表7数据中得出,两个含油废杂铜样品8次测定结果的标准偏差均小于0.2%,说明改进后的方法精密度试验满足废杂铜的分析要求。

4 结论

经过试验和实际应用,在有色行业标准《碘量法测定粗铜中铜量》方法基础上进行了改进,样品称量后通过加热消除油脂干扰,将胖肚滴定管改为酸度直滴定管以适用于低含量铜结果测定。改进前此方法局限于高含量段铜量测定,改进后的方法能准确测定含油废杂铜不同含量段铜量,测定结果准确、可靠,且能满足含油废杂铜中铜量的日常检测分析要求。