超厚管板深孔加工工艺的研究及应用

廉松松,关庆鹤,2,王立昆,2,李国骥

(1.哈尔滨锅炉厂有限责任公司,哈尔滨 150046;2.高效清洁燃煤电站锅炉国家重点实验室,哈尔滨 150046)

0 引言

高压加热器是电站辅机的重要设备,体积大、结构复杂、设计温度和压力高,介质为高温高压蒸汽和水,随着发电设备向大型化发展,其主要参数也随之提高。本文所研究的蒸汽冷却器管板厚度超过1 m,该产品孔的尺寸精度、位置精度和孔径表面粗糙度都有很高的要求。这些都给超厚度管板管孔的加工带来了很大的困难,此外,设备现场安装周期还对产品的生产进度提出了很高的要求。本文介绍超厚管板深孔加工工艺的研究及改进,并对其进行优化,在制造质量和经济效益方面提出较为可行的方法。

1 结构特点与技术要求

1.1 结构特点

管板孔加工质量难以保证。由于管板孔尺寸接近设备加工能力极限,设备能力、工况或加工过程中刀具磨损,会导致管板孔区加工超差,影响管板强度、穿管进度及管板与管子焊接、胀接质量。

1.2 技术要求

管板与管孔结构见图1,其技术要求如下。

图1 管板结构及孔群示意

(1)管孔基本尺寸为∅16.08 mm,公差为±0.05 mm。

(2)管孔内壁粗糙度为Ra6.3 μm。

(3)管孔排布为正三角形,相邻孔中心距尺寸为20.64 mm。

(4)管板钻孔后超过96%的孔桥宽度必须≥2.972 mm,允许的最小孔桥宽度(小于4%的孔桥数)为2.286 mm。

2 难点分析与加工工艺

对于管板孔群加工,需进行加工试验,调试设备状态,制定合理的加工参数,但由于管板厚度1 030 mm,接近设备加工能力极限1 050 mm,实际加工时可能因设备、工装、刀具、装夹状态等因素,大概率出现管板孔加工超差,且由于管孔数量大,管孔加工超差可能多次出现[1-2]。

2.1 加工难点

深孔加工技术广泛应用于航空航天、汽车、船舶等领域。由于产品需求多样化和小规模化,小直径深孔加工变得越来越普遍。大长径比深孔加工一直是技术难题,具体如下。

(1)深孔加工过程处于封闭加工状态,无法直接观测刀具的切削情况,只能凭工作经验,通过切削声音、切屑、机床或工件的振动、仪表来判断切削过程是否异常[3]。

(2)排屑、冷却困难,小而深的孔导致冷却液不容易到达切削区域,导致切削温度升高、刀具耐用度下降。

(3)加工过程中刀具一旦发生磨损,或者锻件中具有硬点、热处理材料力学性能不不均匀等问题,将会引起钻削过程中切屑的变化,影响孔的加工质量。

2.2 加工工艺

(1)控制好设备环境温度不得低于10 ℃。

(2)采用专用型号切削油,满足深孔加工过程中高压、大流量的需求。

(3)BTA钻头、钻管在检验合格后发放到分厂,每个钻头、钻管都应有检查记录表。

(4)管板钻孔前确认设备静态精度、工装精度满足钻孔要求。

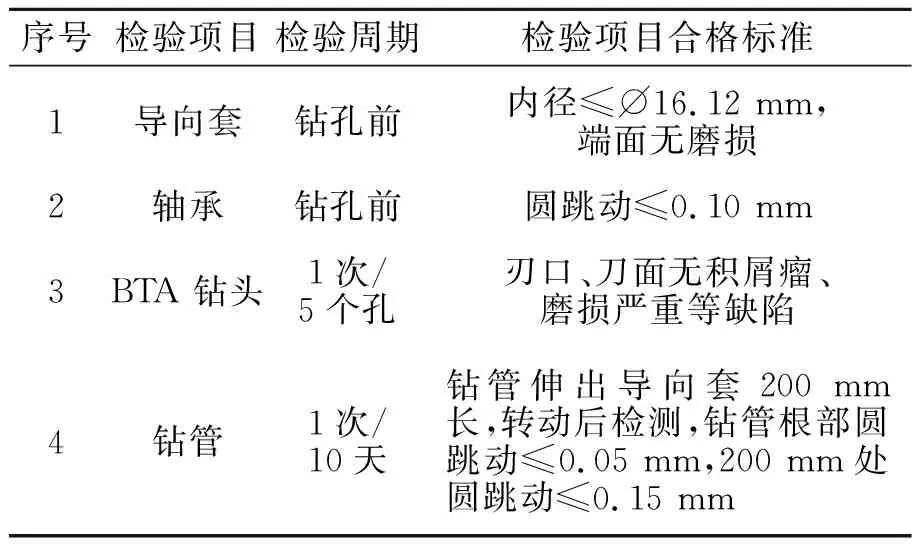

(5)制定设备与工具工装产前检验确认项目,保证设备加工过程中上述因素不会影响到产品的加工精度[4],检验项目见表1,全部合格后进行钻孔试验[5]。

表1 检验项目、检验周期及合格标准

3 工艺试验与工艺改进

3.1 工艺试验

根据制定的工艺方案开展工艺试验,以验证前文所述各种措施的有效性和不足,采用试样尺寸为300 mm×400 mm×1 030 mm,设定钻打孔数量为85个。经试验发现,出钻面存在孔桥超差,并且存在钻头崩刃的异常情况。试验过程中还发现导向套接触试样时侧向移动,前后试件与弯板一同移动;钻头刚开始钻孔的瞬间,下半块侧向晃动,上半块侧向剧烈晃动,而前后无变化,说明试样上半区未装夹牢固(见图2)。

图2 试样装夹方式及工艺试验过程

数控程序是数控加工的核心内容,选用设备配套编程软件编制数控程序,编制上述程序后,使用其仿真功能模拟加工过程,并检查有无过切及干涉、撞刀(见图3)等情况,确认无误后,通过后处理器输出数控程序。经过仿真并结合设备前端尺寸进行放样发现两个问题:一方面加工过程中与管板边缘干涉概率大;另一方面,程序排布存在主轴直接运行到管板外边缘的情况发生,前者造成设备碰撞、损坏设备,后者造成无法采用多轴加工,而使用单、双轴加工则极大地降低了生产效率。

图3 工件干涉示意

3.2 工艺改进

原试样的装夹方式利用粗管子支撑,背侧与弯板夹紧,此方法装夹系统不稳固,钻孔时会产生不可避免的颤动,导致背侧孔桥超差。改进试样装夹状态,利用2块锻件余料焊至试样中部位置,作为试样两翼压紧在弯板上,再用4块方箱支撑(见图4),6个自由度完全约束,装夹状态稳固[6],深孔钻试验效果良好,经检测仅导向套与试样顶紧后弯板移动0.005~0.015 mm。

图4 改进后的装夹方式

按照起钻面为平面的管板进行编程,可以不需要进行轨迹规划,但对于本文所述具有较高边缘的管板起钻面,三轴同时加工则需要进行轨迹规划。数控编程软件具有很强的轨迹规划功能,完全可以免去手工编程繁琐的计算。因此根据积累的相关经验,确定了左右分区的编程方式,然后分析编程软件功能,对编程过程中孔群对各主轴的运行区域进行了限制,实现了多主轴同时加工,并且各主轴均不与管板边缘进行干涉的程序编制(见图5)。

图5 程序运行轨迹示意

4 产品加工

4.1 准备工序

(1)管板堆焊、热处理、车加工(起钻面要求粗糙度达Ra3.2 μm,平面度≤0.1 mm),所有检验合格后进入钻孔工序;

(2)V形架支架与底座焊牢,防止窜动;

(3)根据起钻面位置放样,将弯板、方箱、V形架按图6依次放置在深孔钻平台上;

(4)弯板找平,保证两弯板平面度≤0.1 mm,然后与平台预压紧,弯板与平台T形槽相交的每个位置均用压板或T形螺栓把紧,弯板背侧用顶丝垫铁顶紧;

(5)管板水平方向和垂直方向使用千斤顶调整找正,保证四中心线公差在0.50 mm范围之内;

(6)管板调整合格后把紧所有螺栓,再用链条拉紧;

(7)管板压紧后再重复检验调整,管板实际装夹状态见图7。

图6 深孔钻管板装夹示意

图7 管板实际加工示意

4.2 加工过程控制

(1)确认深孔钻必须处于正常的运行状态。正确更换安装工装附件,并调整使其处于正常的状态[7]。

(2)为确保钻孔程序的正确性,管板钻孔前,深孔钻先进行程序验证,程序合格后将钻头导向套置于管板表面,进行逐个压孔,按程序试加工,由检查员按管板图纸逐项检查全部孔数、孔位和孔间距等,无误后再正式钻孔。

(3)每天钻孔后,检查并记录当天钻孔情况。

(4)按照工艺试验测算的寿命进行更换钻头,对异常情况进行记录;

(5)要求操作者对当班的所有钻孔都进行自检,注意孔桥异常情况。

(6)在出现例如BTA钻头损坏、突然断电、加工问题等情况时,在再次开始钻孔操作之前,必须要再次确认设备及钻头的位置,以保证钻孔的正确性。

4.3 加工参数的选择

BTA深孔钻的主要加工参数是主轴转速、主轴进给和冷却液流量。加工参数选取不合适会影响排屑效果、刀具寿命,最终影响管孔的精度及加工效率[8-9]。根据产品材质、孔径,初步确定切削速度、进给及流量,试验中通过排屑确定合适的切削用量,既能保证管孔精度(包括直径、粗糙度、直线度[10-11]),又能实现良好的加工经济性,达到较高的加工效率与理想的刀具使用寿命,加工参数见表2。

表2 BTA深孔钻的主要加工参数

4.4 检查结果

共计钻削7 468个管孔,检测结果如下:

(1)所有管孔孔径范围16.07~16.13 mm,合格率100%;

(2)管孔内壁表面粗糙度<3.2 μm,合格率100%;

(3)管板背侧孔桥宽度<2.286 mm的情况出现1例(为1.9 mm),其余孔桥宽度均>3 mm,合格率99.993%。

5 结语

该蒸汽冷却器管板管孔深度接近设备极限,管孔数量多,孔径小,深孔、精度要求高,属行业内难度很高的深孔加工产品。先后解决了细长试样装夹技术改进、超厚管板装夹系统稳定度优化、消除加工程序干涉、多轴加工微共振等多项难题,最终顺利加工成功,为后续类似超厚管板的换热器产品制造奠定基础。