热处理工艺对40Cr钢的性能影响对比分析

顾宏才

(滁州职业技术学院 机械与汽车工程学院, 安徽 滁州 239000)

40Cr钢具有较高强度、塑性和韧性,以及良好的切削加工性能,广泛用于制造需要承受较高载荷的机械零部件.通常40Cr采用淬火加高温回火的调质处理,但完全淬火容易导致工件硬度不均匀和韧性不足等缺点[1].通过亚温淬火模拟即可以减少工件热处理畸变与开裂倾向,从而提高产品的综合力学性能.目前国内外大量学者通过数值模拟的方法进行研究[2].刘杰在已有奥氏体分解动力学模型经验公式下,对低碳低合金钢的端淬过程建立了一种预测钢淬火时微观组织和硬度的预测模型[3].潘伟平[4]和李辉平[5]结合淬火数值模拟和相应试验对钢淬火过程进行研究.Elkatatny等[6]对H13钢模具进行高压气体淬火数值模拟和试验,得到了数值模拟与试验数据吻合较好.宁勤恒等[7]通过有限元软件对NM450钢板进行喷水淬火模拟,得到喷水冷却过程中的温度场、组织场以及应力场的变化规律.付士军采用正交回归试验方法, 研究了亚温淬火对45钢硬度的影响,并建立了硬度回归方程,结果表明在试验温度范围内, 亚温淬火温度越高、回火温度越低, 40Cr钢硬度越大,亚温淬火后40Cr钢的晶粒度小于常规淬火后的晶粒度[8].

针对40Cr钢完全淬火和完全淬火+亚温淬火热处理工艺,本文通过数值模拟和热处理试验进行对比.首先利用有限元热处理软件Deform-3D对40Cr钢进行完全淬火的数值模拟,并在完全淬火的基础上进行亚温淬火的数值模拟;从温度、微观组织、残余应力及硬度4个角度,分析对比完全淬火和完全淬火+亚温淬火对40Cr材料性能影响;其次利用洛氏硬度计与金相显微镜对热处理试验后的试样进行金相组织与硬度的检测.

1 淬火的数值模拟

1.1 模拟材料及试样

模拟材料采用40Cr钢,化学成分与机械性能如表1所示.将模拟试样利用三维软件UG建立直径50 mm、高度30 mm的圆柱试样.完成几何模型建立之后导入到数值模拟软件Deform-3D中进行网格划分和材料设置、网格模型如图1所示,其中网格单元32 000个.材料设置:40Cr对应在Defrom-3D中热处理材料为美国牌号54100,为保证数值模拟真实性[8],首先利用直读光谱仪金属元素分析对40Cr钢化学成分含量进行实测;之后利用JMatPro软件建立40Cr钢的数据性能,而不采用Deform-3D中的材料.

图1 网格模型

表1 40Cr钢化学成分的质量分数 %

1.2 热处理工艺

40Cr热处理工艺如图2所示.首先对40Cr钢加热至AC3以上温度860 ℃保温2 h后放入油中进行完全淬火,试样模型在完全淬火后,继续升温至AC1~AC3中765 ℃下保温2 h后,再次浸入油中进行油淬10 min.其中40Cr在油中淬火表面换热系数如图3所示.

图2 40Cr热处理工艺

图3 40Cr钢在淬火油中的表面换热系数

1.3 数值理论

对于轴对称零件在进行热场模拟涉及相变潜热的传导方程,根据Fourier[9]定律公式为

(1)

式中:λ为导热系数;T为温度;qv为单位体积引起的相变潜热;ρ为密度;cp为比热容;t为时间.

在淬火传热过程中,定义对流换热边界条件[10-11]为

(2)

式中:n为曲面法向;H为对流换热系数;Tw为零件初始温度;Tf为冷却介质温度.

2 数值结果分析

2.1 温度的变化

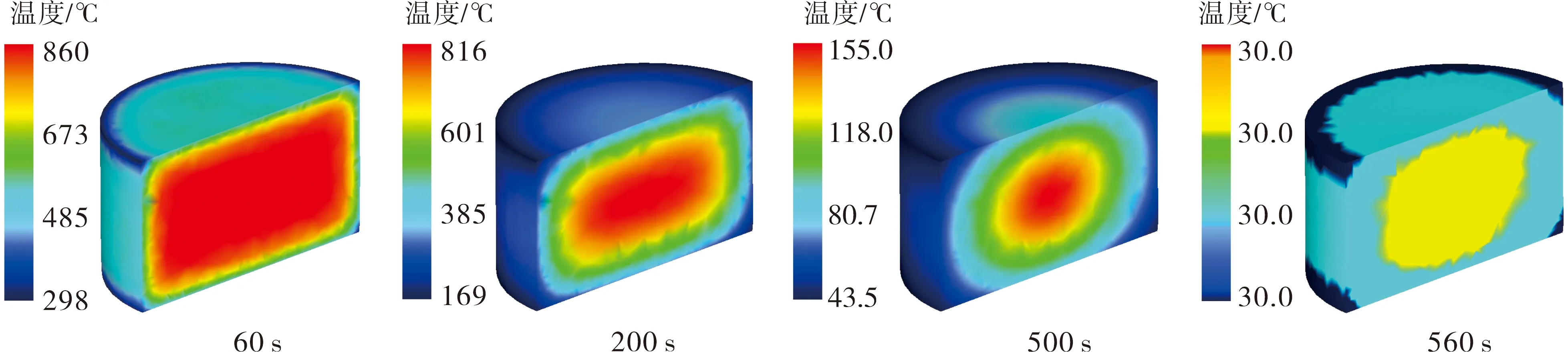

由图4完全淬火温度分布云图可知:当40Cr钢试样放入油中进行油淬,表面冷却速度最快,心部最慢.在60 s时,试样表面迅速冷却到298 ℃,心部为860 ℃,温差达到562 ℃;在60 s时试样表面冷却而心部未开始冷却;随着淬火时间增加到200 s时,试样表面继续冷却到169 ℃,心部温度开始冷却到816 ℃;当淬火时间在500 s时,表面和心部温度分别为43.5 ℃和155 ℃,内外相差111.5 ℃,当淬火温度在560 s时表面和心部温度都为30 ℃,即在560 s时表面和心部温度停止变化.

在40Cr钢完全淬火的基础上,对其材料进行亚温淬火.由图5可知:亚温淬火的温度分布云图与图4中完全淬火温度分布云图一样,表面冷却快,心部冷却慢,且在560 s时表面和心部都达到了淬火温度30 ℃.对比与图4和图5可以看出:在200 s之前,亚温淬火的冷却速度比完全淬火快,200~500 s时亚温淬火冷却速度低于完全淬火.

2.2 微观组织的变化

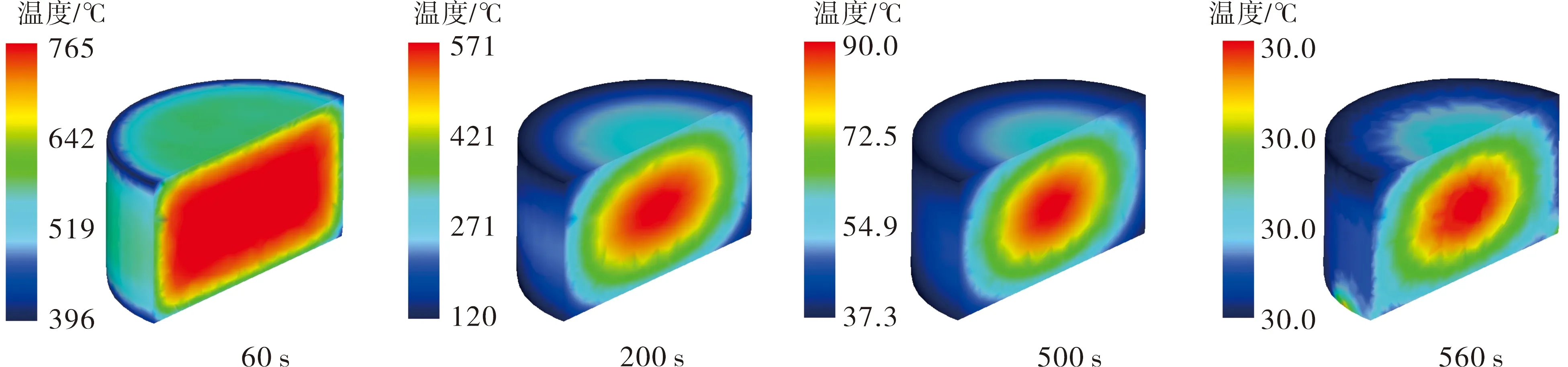

由图6可知:40Cr在完全淬火60 s之前时,试样微观组织没发生变化;时间到200 s时试样表面马氏体含量最高为0.915,处于试样的边缘区域,心部马氏体含量也未发生变化;当淬火时间到500 s时,表面马氏体含量0.957且表面全部马氏体化,而心部马氏体含量为0.761,表面和心部马氏体含量相差0.196;随机时间继续增加到560 s时表面马氏体含量与500 s时相同说明表面组织变化停止,心部马氏体含量继续增加到0.772,马氏体表面和心部含量相差0.185.

从图7亚温淬火马氏体分布云图可知:在200 s之前,亚温淬火下表面和心部马氏体的含量与完全淬火时相同,组织未发生改变;在500 s时试样表面未发生改变,心部由完全淬火后的0.772增加到亚温淬火的0.786;淬火时间继续增加到560 s,表面马氏体含量为0.957依然未发生改变,而心部含量从500 s的0.786增加到0.799.

图4 40Cr钢在完全淬火过程中温度分布云图

图5 40Cr钢在亚温淬火温度分布云图

图6 40Cr钢在完全淬火过程中马氏体分布云图

图7 40Cr钢在亚温淬火马氏体分布云图

2.3 残余应力的变化

由图8(a)中残余应力变化可知:完全淬火下40Cr在心部产生残余拉应力,表面产生残余压应力.随着淬火时间从0 s增加到300 s时,心部残余拉应力不断增加,到300 s时残余拉应力达到最大798 MPa;淬火时间继续增加300 s后心部残余拉应力下降到151 MPa.表面残余应力从0 s开始增加,到150 s时到达最大残余压应力-416 MPa,随着完全淬火时间增加残余压应力开始下降,到600 s淬火停止时残余试样模型表面最大残余压应力为-215 MPa.

(a) 完全淬火 (b) 亚温淬火图8 残余应力随时间变化曲线

由图8(b)中可知,试样模型在开始亚温淬火开始时表面残余应力为300 MPa的拉应力,随着淬火时间增加表面的残余应力在150 s时由拉应力转变为压应力,在0~350 s时残余应力迅速下降到最大压应力-437 MPa,淬火时间继续增加,残余应力在500 s时达到-216 MPa,随后开始平稳保持不变.由图8(b)心部残余应力可知,开始试样心部残余压应力从开始时的-251 MPa迅速的增加到250 s时的461 MPa,随后淬火时间增加心部最大残余拉应力保持不变.

2.4 硬度变化

图9为完全淬火和完全淬火+亚温淬火40Cr硬度云图.从图9(a)和(b)可知:完全淬火最大表面硬度为44.1 HRC,心部最小为39.8 HRC,在完全淬火的基础上进行亚温淬火40Cr表面的硬度增加到44.5 HRC,心部增加到40.9 HRC.对比图9中的(a)和(b)可以发现,在心部区域的硬度只增加,范围也比完全淬火后广.

(a) 完全淬火 (b) 完全淬火+亚温淬火图9 40Cr硬度云图

3 热处理试验

3.1 试验方法

利用高温箱式电阻炉对40Cr钢进行完全淬火和完全淬火+亚温淬火热处理.热处理后的试样分别进行硬度测定、金相显微组织观察.首先通过线切割设备对不同热处理试样进行切割,并打磨抛光成镜面,再通过4%的硝酸酒精溶液腐蚀表面,利用金相显微镜进行观察.其次按照《金属材料洛氏硬度试验》(GB/T230.2—2012)的要求,采用TIMETH300型洛氏硬度计测试各试样硬度,载荷150 kg,保荷时间10 s,每种试样测量3个硬度点,取均值作为硬度测量结果[12].

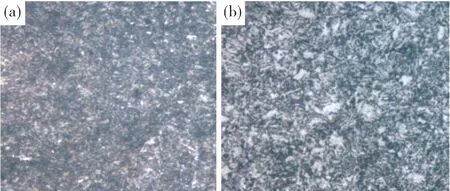

3.2 微观组织

图10为热处理工艺金相图,图10(a)为860 ℃完全淬火的微观组织为中等针状淬火马氏体,由于加热温度适当,奥氏体合金化充分;图10(b)为860 ℃完全淬火后+765℃亚温淬火微观组织为细小针状马氏体,亚温淬火能够得到极细的奥氏体晶粒,有利于晶粒的细小化.

图10 热处理工艺金相图(放大倍数500倍)

3.3 硬度分析

根据硬度检测与图9数值模拟硬度云图,绘制表2试样试验与数值模拟硬度.从表2可以看出:完全淬火与完全淬火+亚温淬火表面硬度大于芯部,与数值模拟中微观组织变化吻合,表面马氏体不变芯部变多.试验与数值模拟得到硬度数值相差不大,误差在5%以内,说明试验结果与数值模拟结果基本一致.

表2 试样试验与数值模拟硬度 HRC

4 结论

通过热处理工艺试验和数值模拟对40Cr进行完全淬火和完全淬火+亚温淬火,微观组织分别为针状马氏体和细小马氏体;在硬度上:试验与数值模拟得到硬度接近表面和心部误差在5%以内,且表面硬度变化低于1 HRC,而心部变化超过1 HRC.