钢渡槽下伸缩型检查车力学性能分析

马俊杰,陈 东

( 安徽建筑大学 土木工程学院,安徽 合肥 230601)

渡槽是指输送渠道水流跨越河渠、道路、山谷等的架空水槽.除了用于输送渠水外,还可以排洪、导流甚至用来通航[1].其已经成为我国水利工程设施建设中的重要的一环,在我国农业与交通运输业发展中起着非常重要的作用.渡槽的承载能力、稳定性、安全性显得格外重要.渡槽在长期运营下,由于受材料老化、荷载的变化、环境多变等因素下,出现了各种“病害”,渡槽的安全性及耐久性会明显下降,在出现“病害”后需投入大量资金进行修复、加固或替换[2].为了减少长期运营渡槽的维修加固成本,提高渡槽的使用寿命,应定期进行渡槽结构的检测.本文提出了一种钢渡槽下可伸缩铝合金桁架检查车,其采用悬挂式吊车方案.该检查车能够为钢渡槽进行全立体、全方位的检测与维护.通过对该检查车的有限元分析,计算其在实际使用中各项性能是否满足要求.

1 伸缩型检查车简介

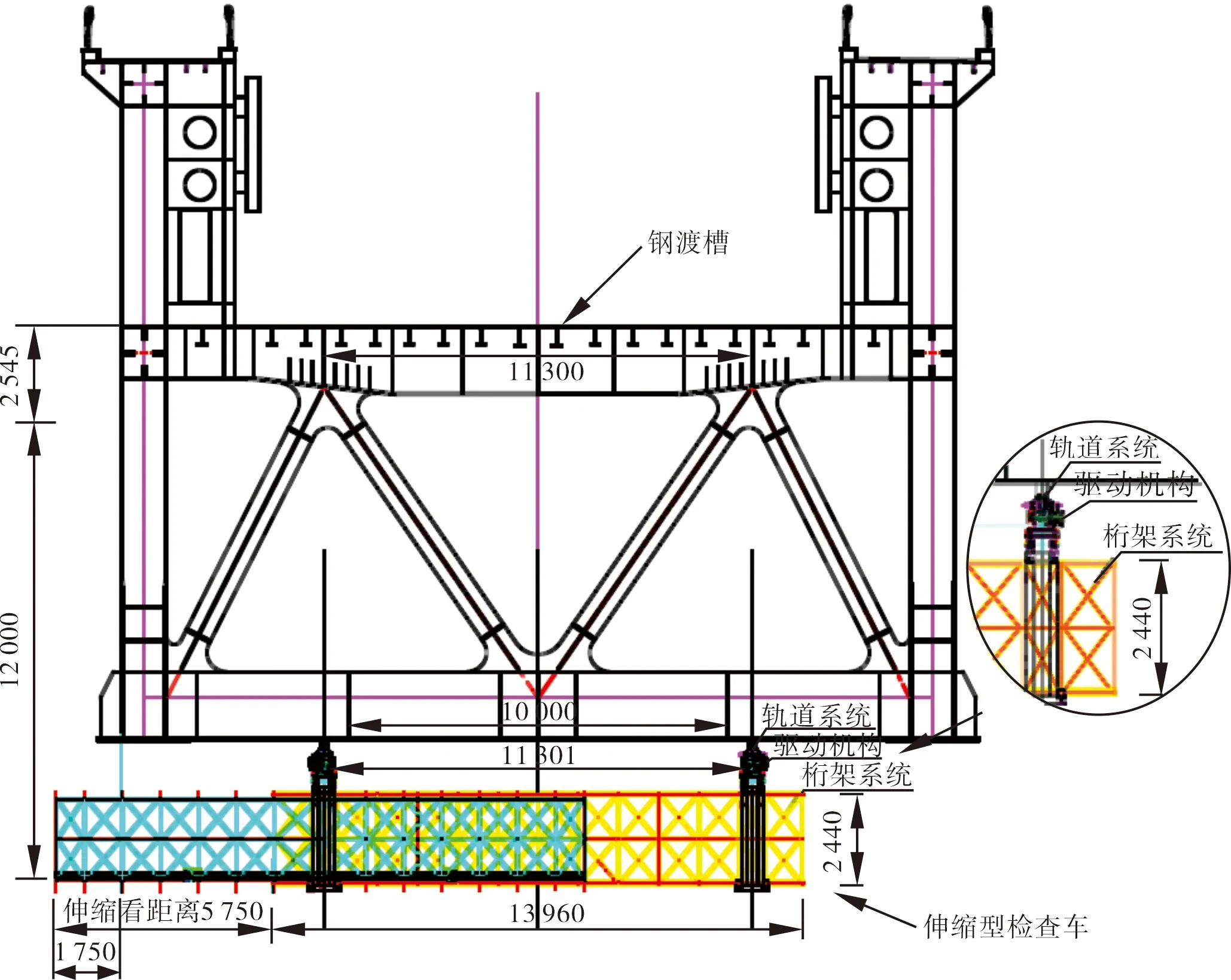

该工程为安徽某地钢结构桁架式梁拱组合体系渡槽,渡槽全长350 m,采用双槽布置,主跨采用110 m,单槽净宽16 m,设计水深4 m,校验水深5.05 m,设计流量150 m3/s.钢渡槽下检查车主要由桁架系统、龙门架、驱动系统、电器控制组成(见图1).

图1 钢渡槽检查车断面布置(单位:mm)

根据钢渡槽的结构形式,检查车采用悬挂式吊车方案,即桁架梁通过龙门架连接着驱动系统,驱动系统的钢轮倒挂于渡槽下工字钢轨道上.整个桁架由伸缩部分和固定部分组成,伸缩部分通过伸缩驱动机构与固定部分相连接,伸缩部分上装有升降平台,可在其配套轨道上沿横桥向在一定范围内移动,以克服检查车通过轨道时的转动死角和检查车的安装误差.当升降平台工作时,检查车顺桥向运动会被锁定;当检查车沿顺桥向移动时,升降平台必须处于最低点.

检查车正常维护使用时由伸缩部分通过电机驱动从固定部分伸出,维护人员可以通过检查车端部进入,乘坐升降平台对钢渡槽下、槽侧进行全方位检修维护作业.

2 SAP2000有限元分析计算

2.1 建立检查车桁架三维模型

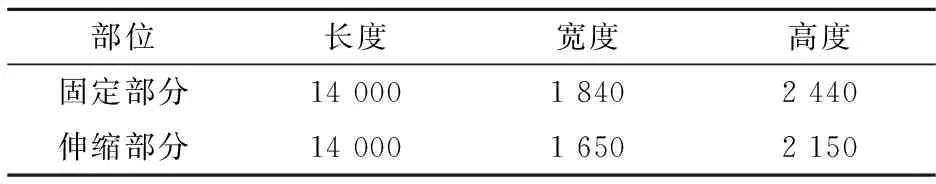

检查车有限元三维模型的创建其实是一个简化分析的过程.检查车桁架中固定部分与伸缩部分主体尺寸见表1.桁架系统主体采用材质为6061-T6的铝合金方管(力学性能见表2),其中上下弦、腹杆部分方管的截面尺寸分别为100 mm×100 mm×5 mm和50 mm×50 mm×5 mm,检查车踏板采用4 mm厚花纹铝合金板.

表1 检查车桁架具体尺寸 mm

表2 铝合金6061-T6力学性能 MPa

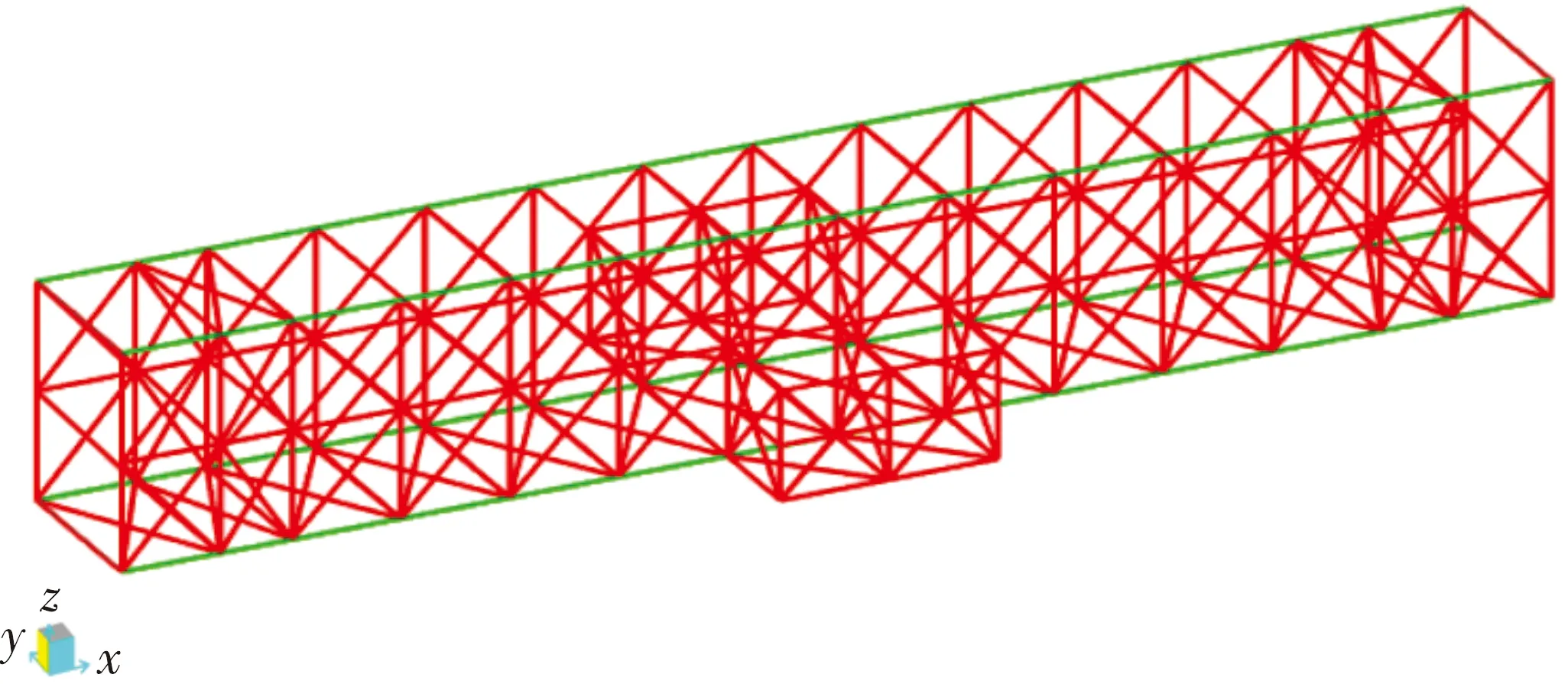

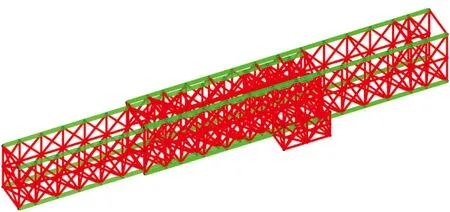

为了给检查车受力分析计算带来简便,需进行桁架模型的简化处理[3].在AutoCAD软件中以不同截面线单元放到不同图层中的方式分别建立桁架伸缩和固定部分三维模型,接着分部导入到有限元软件SAP2000中,完成模型的初步建立.在SAP2000中把桁架杆件的铝合金6061-T6材料力学参数和弦杆、腹杆2种截面尺寸定义完成,接着将定义完成的截面属性指定到对应的杆件上,完成模型的建立.如图2~3分别为桁架伸缩部分和固定部分的有限元模型,图4为桁架整体三维模型.

图2 桁架伸缩部分有限元模型

图3 桁架固定部分有限元模型

图4 检查车桁架整体三维模型

2.2 施加荷载

检查车是桁架结构体系,各杆件截面形心轴线将汇交于节点处.因此,桁架结构的内力计算通常是按照节点处铰接来处理,所有荷载都施加在杆件各节点处,按铰接桁架来进行[4].验算检查车设计的安全性,只需要分析其在最不利工况下的力学性能,即桁架伸缩部分完全外伸,在端部承受集中荷载.本检查车在正常工作状态下主要承受恒载、风荷载和活载,由于桁架伸缩部分与固定部分荷载计算类似,在此以伸缩部分计算为例,计算如下:

1) 恒荷载为桁架铝合金材料自重,由SAP2000自动添加计算.

2) 活荷载为安装后的均布荷载1 000 N/m.

3) 集中荷载为施工人员及焊接或喷漆设备重量8 000 N.

4) 风荷载为桁架所处地理位置和高度迎风面所受风的动压力[5].根据《建筑结构荷载规范》,由于该检查车所处高度在30 m以下,且高宽比小于1.5,可不考虑风压对结构产生的振动影响,同时通过张文革[6]对悬索桥下检查车研究得出的所受较小的风力一般不会引起检查车共振,且该检查车所处位置风力最高为六级风,故在此仅考虑计算风荷载,无需对阵风产生的振动运动进行计算.根据《GBT 3811—2008起重机设计规范》,检查车最大运营风速为6级,计算得风荷载为

PW=CKhpA,

式中:PW为起重机的风荷载;C为风力系数;Kh为风压高度变化系数;p为计算风压;A为起重机构件垂直于风向的迎风面积.

其中根据《起重机设计规范》,直边型钢桁架结构风力系数C为1.7.根据检查车离地的高度,取风压高度变化系数Kh为1.08.桁架的间隔比a/b是2片构件相对面间的距离与构件迎风面的高度之比,为0.76;桁架的充实率φ是实体部分面积与轮廓面积之比,为0.12;参考挡风折减系数表得η为0.8.工作状态时,伸缩桁架总迎风面积为

A=φA1(1+η)=7.378 m2.

在最大运营风速6级风作用时,伸缩桁架受到的风荷载为

PW=1.7×1.08×250×7.378=3 386 N.

类似计算固定桁架所受风荷载PW为3 612 N.

通过Sap2000模拟检查车在最不利工况下加载方式:

1) 伸缩桁架荷载施加.自重荷载由软件自动添加,均布荷载为14 kN,桁架下端每个节点施加466 N的力.集中荷载8 kN施加于端部4个节点上,每个节点均受到2 000 N的力.根据规范计算所得的风荷载平均分布在桁架迎风面的45个节点上,每个节点施加75 N.

2) 固定桁架荷载施加.除了恒载、风荷载、均布荷载均按照伸缩桁架加载方式施加在结构上外,还需添加由伸缩桁架支座节点传递给固定桁架的反力.

3.3 运算结果

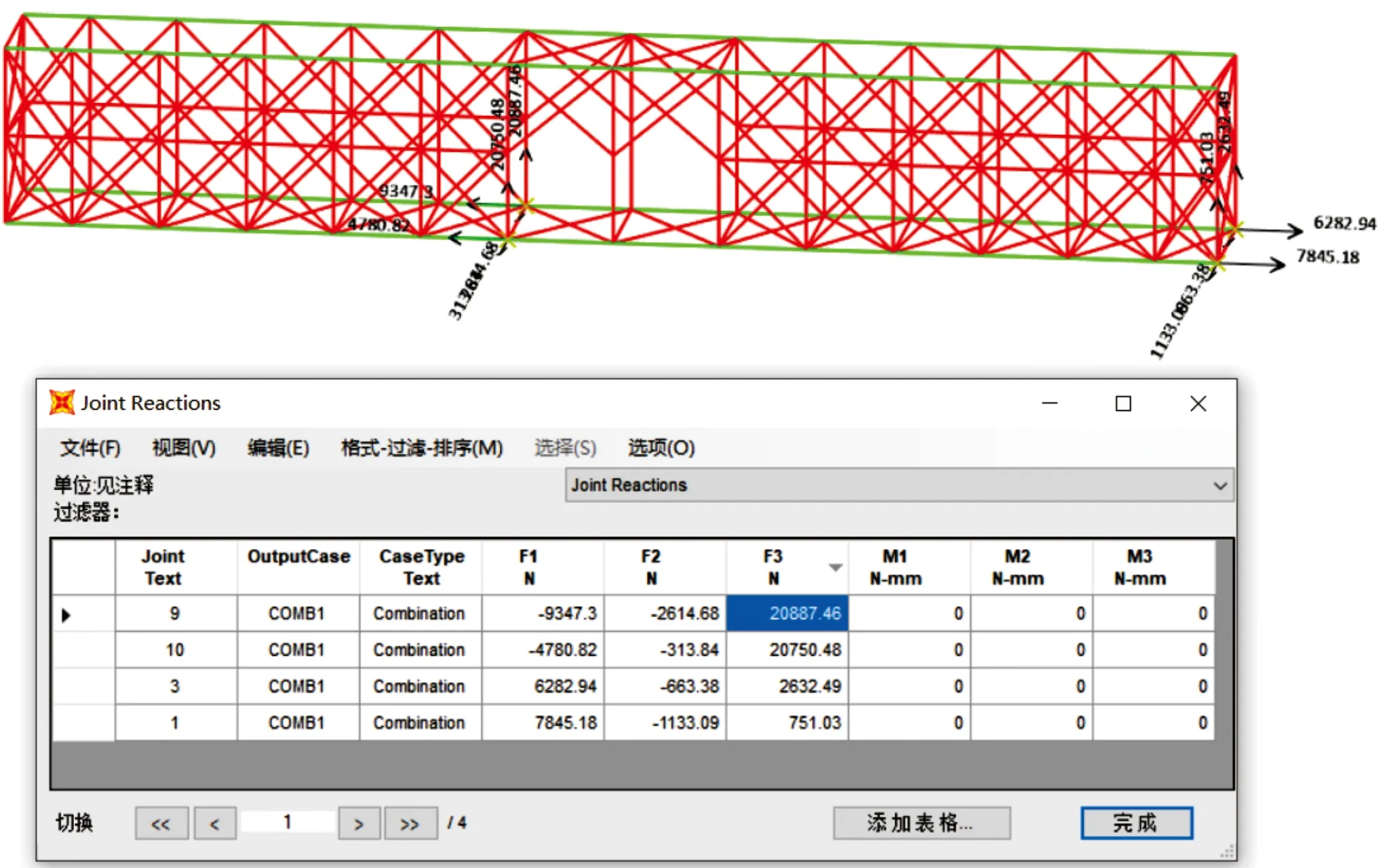

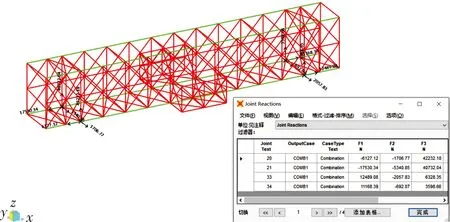

3.3.1 支座节点计算

根据钢渡槽的结构形式,检查车采用了悬挂式吊车方案.其桁架系统与龙门架底部相连,龙门架顶部通过驱动系统悬挂在检修钢轨道上,所以校验检查车强度是否满足设计要求,必须要分析连接处支座的受力情况.由图5~6可知:伸缩桁架和固定桁架的支座处最大节点内力值出现在竖直方向,分别为21和42 kN,小于该桁架所能承受的最大值,且其弦杆与腹杆的连接没有发生破坏,表明本检查车在最不利工况下,支座处连接牢固且强度符合要求.

图5 伸缩桁架支座节点内力

图6 固定桁架支座节点内力

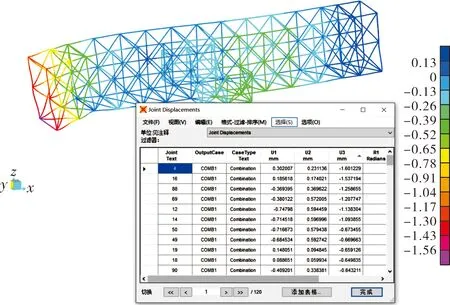

3.3.2 位移计算

检查车桁架在工作状态下主要承受维护人员、操作平台、液压升降机等物品的质量.同时此系统也将承受活荷载、安装的均布荷载和所处高度的风荷载.在实际检修过程中,当伸缩桁架外伸到最左(右)端且人站在其端部时,检查车端部承受的荷载最大,此时整个桁架体系形变最大.通过SAP2000分析计算,伸缩桁架和固定桁架的最大位移值分别为3.4、1.6 mm(见图7~8).分析计算所得的最大位移在《铝合金设计规范》规定的受弯构件挠度限值之内,说明该检查车的刚度满足实际工作的需要,能够提供维修作业人员一个平稳的作业环境,保障了作业安全.

图7 伸缩桁架位移

图8 固定桁架位移

3.3.3 桁架杆件轴力计算及应力比

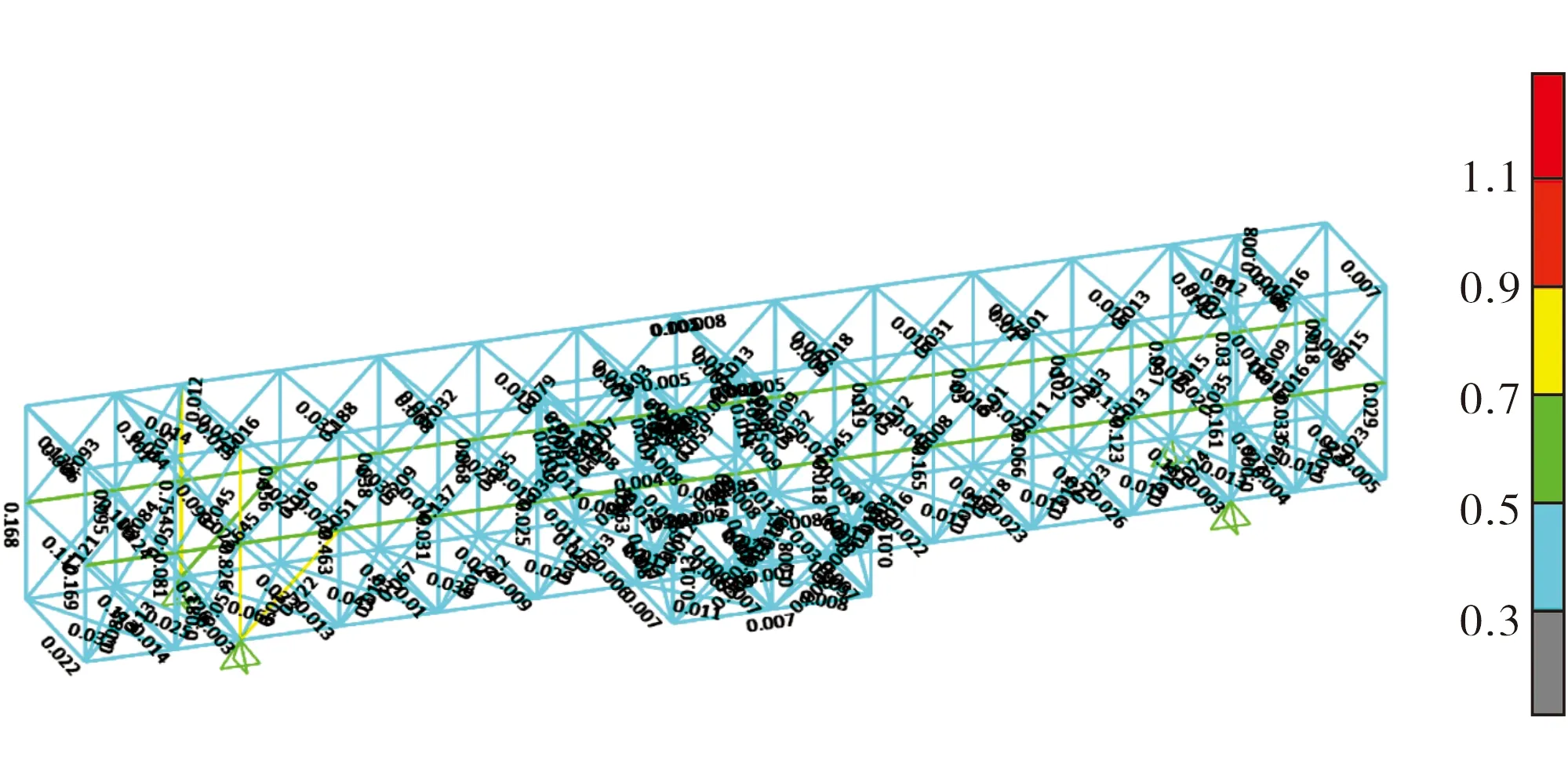

桁架的轴力和应力比是2个关键性指标.通过SAP2000计算分析得出桁架各杆件的轴力和应力比.当检查车处于最不利工作状态下,桁架伸缩部分杆件最大轴力为16 kN,最大应力比为0.9(见图9~10);固定部分最大轴力为14.6 kN,最大应力比为0.75(见图11~12),均在设计规范规定的安全范围内.由于这是计算整个桁架处于最不利工作状态时的结果,所以整个桁架在其他工作状态下的最大轴力及应力比都会比以上的数值小,说明检查车在实际正常运营状态下结构安全牢固,强度和刚度均满足规范要求,可以投入实际工程使用[7-9].

图9 伸缩桁架轴力

图10 伸缩桁架应力比

图11 固定桁架轴力

图12 固定桁架应力比

4 结论

1) 该桁架支座处最大反力为42 kN,表明桁架与龙门架的连接牢固可靠.

2) 该桁架在正常使用中最大位移为3.4 mm,在规定的受弯构件挠度限值之内,表明该检查车稳定性较好.

3) 该桁架在正常使用中最大的轴力为16 kN,最大应力比为0.9,表明该检查车的强度、刚度能够达到使用要求.