辽宁某石英岩选矿提纯工艺试验研究

邵 坤,刘 敏,程 亮,胡志刚

(1.辽宁省地质矿产研究院有限责任公司,辽宁 沈阳 110032;2.辽宁工程技术大学矿业学院,辽宁 阜新 123000)

石英主要成分为SiO2,具有化学性质稳定、耐高温等特点,广泛应用于玻璃制品、耐火材料、陶瓷釉面等行业[1-4]。在石英岩矿中褐铁矿、磁铁矿等含铁矿物主要以包裹体及氧化薄膜形式赋存于石英粒中[5-6],影响玻璃熔制过程中的热力学性质和玻璃成品的透光性,磁选可有效降低硅石精矿中Fe2O3含量[7-9]。本试验研究的辽宁某石英岩矿以石英为主,伴生矿物主要为长石、泥质、含铁矿物等,矿物共生关系复杂,试验采用脱泥—磁选—浮选联合工艺进行试验研究,取得较好的技术指标,为该类石英岩矿的开发利用提供技术依据。

1 原矿性质

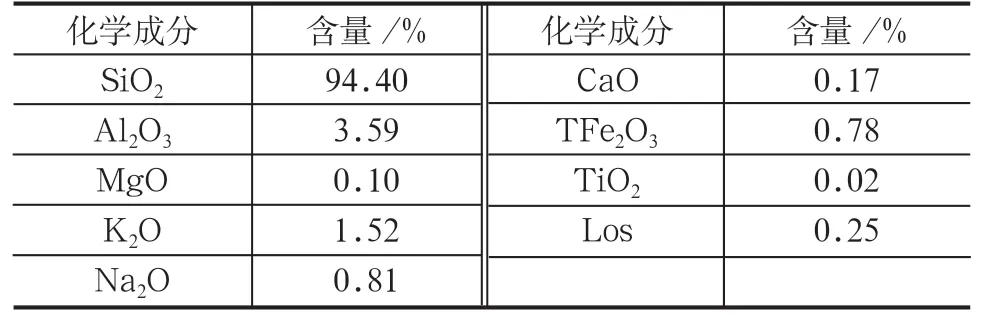

本试验矿样取自辽宁省某地石英岩矿,主要化学成分SiO294.40%,有害杂质Fe2O30.78%,Al2O33.59%(表1)。显微镜下矿物组成(图1)分析表明,矿石中主要矿物为石英,颗粒较为粗大,为花岗伟晶岩及石英脉岩,粒状结构、块状构造,部分细粒石英分布于条纹长石颗粒中;其次为条纹长石、斜长石及部分绢云母等矿物。矿石中金属矿物含量很少,主要为褐铁矿、磁铁矿等,以氧化铁薄膜形式存在于石英及硅酸盐矿物裂隙中,部分磁铁矿以包裹体形式存在于石英颗粒中。

表1 石英岩原矿化学成分分析结果

2 选矿提纯工艺试验研究

该石英岩矿的有用矿物为石英,杂质矿物为含铁矿物、褐铁矿、长石和泥质矿物等。为获得高纯度的硅石精矿,需要通过选矿工艺进行除杂。可以利用含铁矿物的磁性去除铁,泥质矿物一般可用脱泥的方法去除,长石与石英的分离一般采用浮选工艺流程[10],因此本试验的基本工艺流程为脱泥—弱磁—强磁—浮选。

2.1 磨矿细度试验

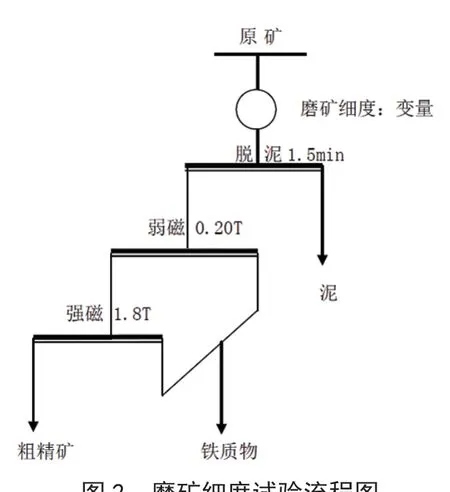

矿物单体解离是实现矿物分选的前提条件,适宜的磨矿细度可以使目的矿物单体解离,不产生过磨现象,并节省磨矿功耗[11]。因此为确定最佳的磨矿细度,进行了磨矿细度试验(图2)。

图2 磨矿细度试验流程图

不同磨矿细度下产品的SiO2、TFe2O3含量及回收率试验结果见表2。随着磨矿细度的增加,粗精矿中SiO2含量逐渐升高,TFe2O3含量逐渐降低,SiO2回收率逐渐降低。当磨矿细度为-0.074mm占65.70%时,粗精矿中SiO2含量为96.57%、TFe2O3为0.042%,回收率达到最大值为71.19%,因此确定磨矿细度为-0.074mm占65.70%。

表2 磨矿细度试验结果 (单位:%)

2.2 浮选试验

磁选—脱泥后的石英精矿可达到SiO296.57%,为进一步提高石英精矿品位,必须利用浮选将其中的长石去除。由于石英与长石可浮性接近,两者分离较为困难,但Al-O键比Si-O键键强低,破碎时Al-O更易于断裂,使长石表面暴露大量Al3+化学活性区。这些差异导致石英和长石的可浮性略有不同,为石英与长石分离提供了依据。同时,为提高石英与长石的可浮性差异,试验采用阴离子与阳离子混合捕收剂浮选长石。

2.2.1 浮选pH值试验

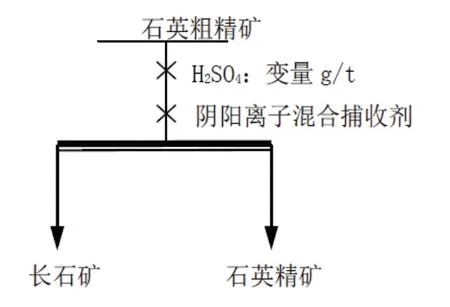

由于石英的零电点为pH值2~3,长石的零电点为pH值更低,一般情况下在酸性矿浆中实现石英与长石的分离,尤其是正浮选长石[12]。本次试验以硫酸为矿浆pH值调整剂(图3),调整剂试验结果见表3。

图3 pH值用量试验流程图

表3 硫酸用量试验结果

随着硫酸用量的增加,精矿中SiO2含量逐渐减小,回收率逐渐提高。当硫酸用量为1 600g/t时,精矿达到品位要求,继续增大硫酸用量时SiO2回收率有所增加,但品位随之下降。因此,确定硫酸用量为1 600g/t时最佳。

2.2.2 捕收剂用量试验

长石浮选中常用阴阳离子混合捕收剂作为捕收剂[11-12],为了考查捕收剂对矿样选别指标的影响,采用硫酸为调整剂(1 600g/t),进行了浮选试验,捕收剂用量试验结果见表4。

表4 捕收剂用量对试验结果的影响

随着捕收剂用量的增加,精矿的产率逐渐降低,SiO2含量逐渐增高。当捕收剂用量达到100g/t时,精矿中SiO2含量为99.22%,并且在用量为140g/t时,SiO2含量有所下降。因此,综合考虑,捕收剂的用量为100g/t较合适。

2.3 联合流程开路试验

当磨矿细度及磁选、浮选条件等参数基本确定之后,通过脱泥、弱磁、强磁和浮选试验进行联合流程开路试验(图4),联合流程开路试验结果见表5。

图4 联合流程试验流程图

表5 联合流程试验结果

经脱泥—弱磁—强磁—浮选联合流程,可得到SiO2含 量 为99.46%、TFe2O3为0.062%,产 率为58.44%,回收率为61.33%的石英精矿。长石中K2O+Na2O为7.46%,今后生产中如产生大量长石,应进一步进行长石精选研究,从而使该石英岩矿石中的长石得到综合利用。

2.4 石英精矿质量分析

通过脱泥—弱磁—强磁—浮选联合流程的石英精矿符合牌号GSN99A耐火材料、铁合金与工业硅用的硅质原料矿石的精矿品质要求(表6)。

表6 石英精矿质量分析结果

3 结论

(1)辽宁某地的石英岩矿中的石英表现为花岗伟晶结构及粒状结构,集合体为致密块状构造,少量石英分布在条纹长石颗粒之中。杂质铁以氧化薄膜及包裹体形式存在石英粒间。

(2)本试验经脱泥—弱磁—强磁流程—浮选联合流程,可得到SiO299.46%、TFe2O30.062%,产率为58.44%,回收率为61.33%的石英精矿,符合牌号GSN99A耐火材料、铁合金与工业硅用的硅质原料矿石的精矿品质要求。

(3)试验浮选过程中采用阴阳离子混合捕收剂浮选工艺,能够使石英的SiO296.44%提升到99.46%,从而得到更广泛的应用。