基于CAE的车架扭转刚度和强度分析

袁京宇

基于CAE的车架扭转刚度和强度分析

袁京宇

(中国质量认证中心南京分中心,江苏 南京 210005)

赛车车架的竞技性能主要体现在扭转刚度的质量上,因此车架的CAE分析着重在扭转刚度的分析,保证车架在目标质量的前提下具有较高的扭转刚度。文章通过有限元分析技术对车架进行静力学系统校核并最终得出优化方案。为了保证车架的竞技性能,运用CAE分析对车架进行扭转刚度的分析和车架强度的分析,保证车架在目标质量的前提下具有较高的扭转刚度,并确保在多种工况下有足够的强度,综合进行设计。

CAE;扭转刚度;有限元分析

1 车架的扭转刚度分析

扭转刚度主要考虑车架在扭转变形下对车轮接地性能的影响。模拟赛车在不平路面上或跳跃时候,车架承受由悬架传递的垂直载荷,从而发生了扭转形变的工况下评价前车轮外倾角的变化,以此确定车架扭转刚度的设计目标。由悬架系统的优化及仿真结果确定车架的目标扭转刚度为1 600 Nm/deg。单纯地考虑扭转刚度值而脱离车架质量的设计是不合理的,故在目标扭转刚度的前提下,力求设计的车架质量控制在33 kg以内,最终确定设计目标刚度为1 800 Nm/deg。

分析方法采用的是线性静力学分析方法[1],通过约束悬架的硬点来获得支反力,从而根据公式算得扭转刚度大小。

由于车架是由不用截面的管材构成的空间桁架,故分析用的是beam 188单元,网格自动生成大小是10 mm。对车架后悬4个硬点进行固定,前悬2个硬点方向施加等值反向的1 mm强制位移,释放方向的自由度。假定悬架的作用对车架的扭转影响很小。对车架的基本框架进行扭转刚度分析计算。

表1 车架的材料属性

名称密度/(kg/m3)屈服/MPa泊松比杨氏模量/GPa 4130钢管7 8507850.279211

得到Force Reaction = 410.42 N,代入计算公式得到= 929.32 Nm/deg,=30.226 kg,显然只是基本结构下的车架虽然质量达到设计目标,但是扭转刚度远远不够,所以在基本结构上还要增加其他结构以提高车架的刚度。

2 车架的强度分析

车架除了考虑影响赛车竞技性能的扭转刚度外,还考虑影响车架强度的工况分析,包括弯曲工况,最大加速度加速工况,最大减速度制动工况,匀速过弯工况。

2.1 弯曲工况

此工况下,赛车简化成只受自身重力作用。除了车架的重量外,还有驾驶员的重量,发动机的重量,另外此工况模拟的是赛车在运动过程中的受力状态,故应乘上一个动载因数2。

其中电池箱的质量为60 kg×2=120 kg,作用在电池箱安装杆上;驾驶员质量为65 kg×2=130 kg,作用在相关杆件上;电机质量为33 kg×2=66 kg,作用在电机安装杆上;主要部件的总质量为396 kg;电机扭矩为240 Nm,作用在电机安装杆上。

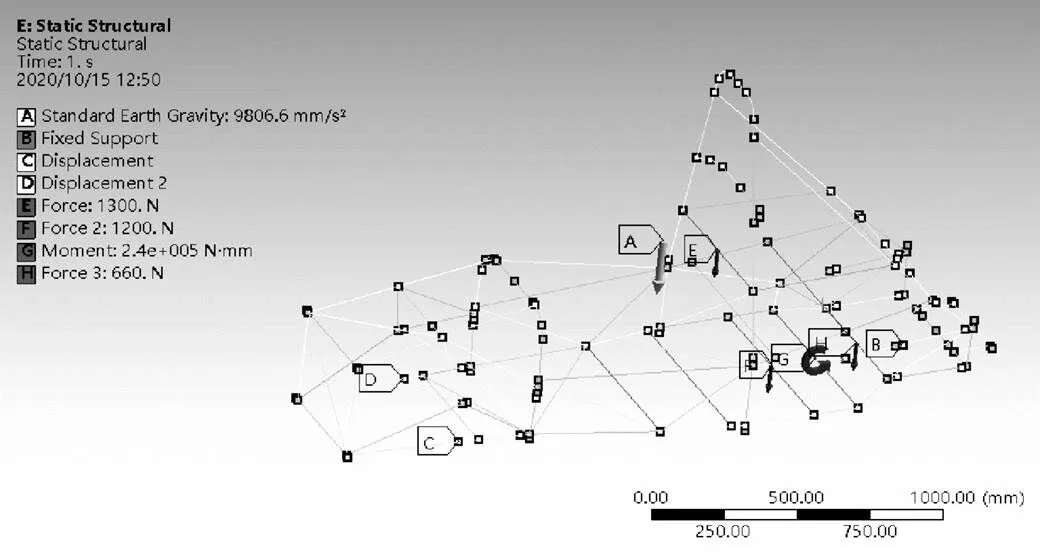

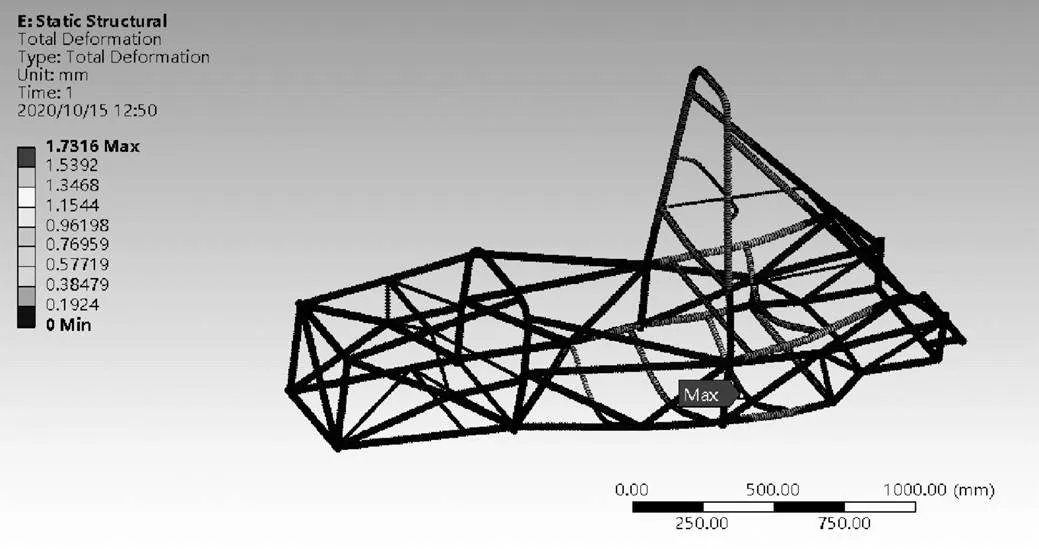

图1 弯曲工况下车架的静力学图

图2 弯曲工况下车架的应力云图

由图1和图2可知,弯曲工况下车架的最大应力为195.54 MPa,最大变形量为1.731 6 mm,材料的屈服强度为785 MPa,座舱底部杆件变形相对较大。弯曲工况下车架的强度满足要求。

2.2 最大加速度加速工况

车架桁架结构在直线最大加速度加速工况下,其纵向方向上作用有车架的加速度惯性力,各主要大质量部件的惯性力[2]。

其中最大加速度为1.2,由传动组得出;驾驶员的惯性力均布在肩带安装杆上,为65×2×1.2=1 560 N;电池箱的惯性力作用在发动机安装杆上,为60×2×1.2=1 440 N;电机的惯性力作用在电机安装杆上,为33×2×1.2=792 N;主要部件的重力为3 760 N;电机扭矩作用在发动机安装上,为240 Nm。

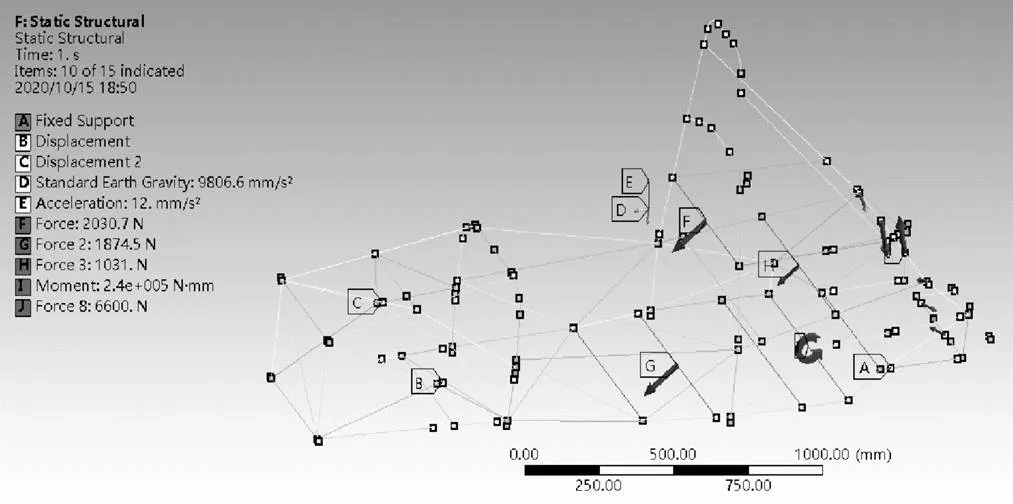

图3 最大加速度工况下车架的静力学图

图4 最大加速度工况下车架的应力云图

由图3和图4可知,最大加速度工况下车架的最大应力为621.55 MPa,最大变形量为3.286 mm,传动上安装杆的应力较大,需要做加固处理,车架在最大加速度工况下强度满足要求。

2.3 最大减速度制动工况

该作用工况考虑在赛车处于最大减速度制动工况时,车架桁架的惯性力与悬架系统作用于车架的作用力处于平衡状态,以此作为校核的理论依据。

其中最大加速度为1.6,由传动组得出;驾驶员的惯性力均布在肩带安装杆上,为65×2×1.6=2 080 N;电池箱的惯性力作用在发动机安装杆上,为60×2×1.6=1 920 N;电机的惯性力作用在电机安装杆上,为33×2×1.6=1 056 N。

图5 最大减速度制动工况下车架的静力学图

图6 最大减速度制动工况下车架的应力云图

由图5和图6可知,最大减速度制动工况下车架的最大应力为371.24 MPa,最大变形量为2.788 8 mm,座椅底部下支撑杆变形较大需要加固,车架在最大减速度制动工况下强度满足要求。

2.4 匀速过弯工况

车架桁架结构在最大向心加速度过弯工况下,其横向方向主要作用为车架的离心加速度惯性力、各主要大质量部件的惯性力。并且通过悬架作用力与向心作用力的平衡对悬架连接点进行强度校核。

其中最大加速度为1.8,由传动组得出;驾驶员的惯性力均布在肩带安装杆上,为65×2×1.8=2 340 N;电池箱的惯性力作用在发动机安装杆上,为60×2×1.8=2 160 N;电机的惯性力作用在电机安装杆上,为33×2×1.6=1 188 N。

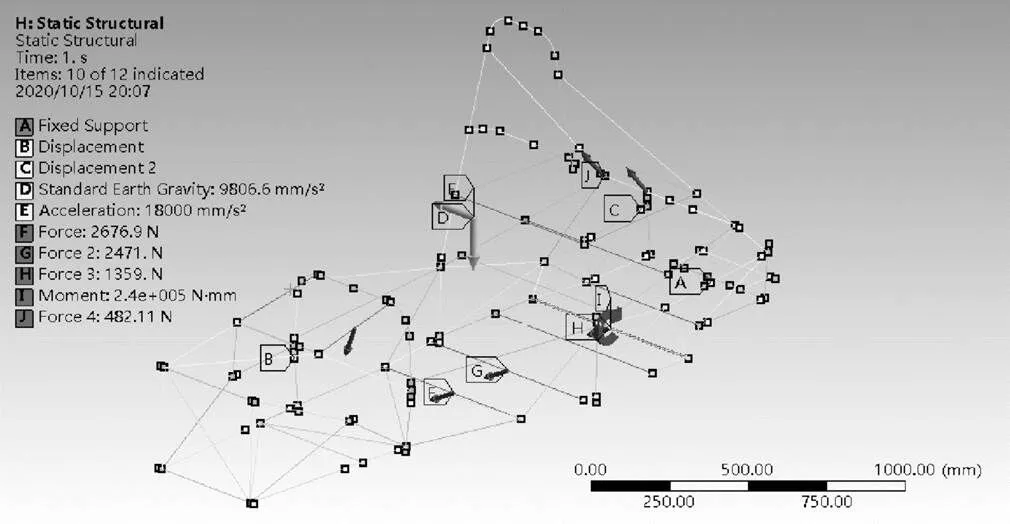

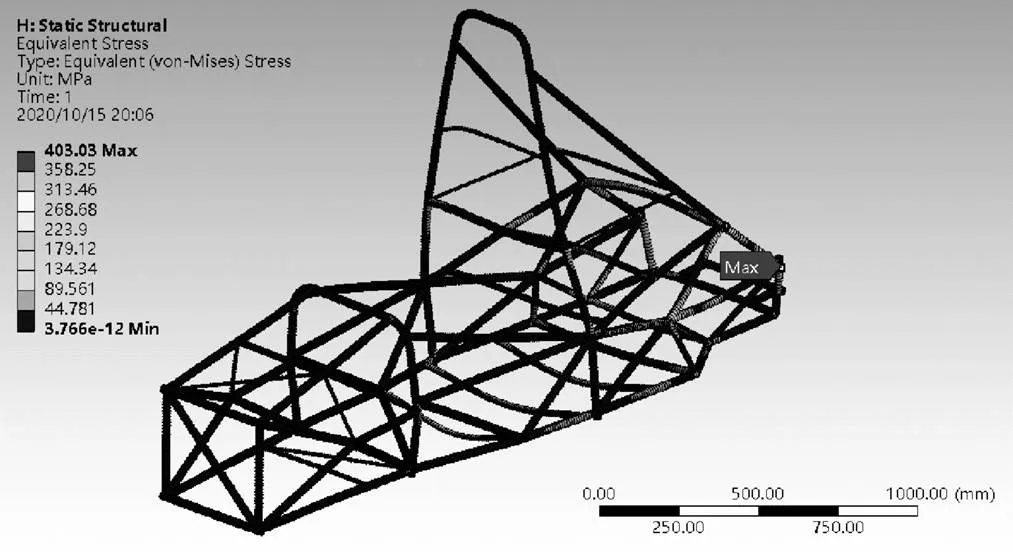

图7 匀速过弯工况下车架的静力学图

由图7和图8可知,匀速过弯工况下车架的最大应力为403.03 MPa,最大变形量为3.647 8 mm,座舱底部变形较大需要做加固处理,车架在匀速过弯工况下强度满足要求。

图8 匀速过弯工况下车架的应力云图

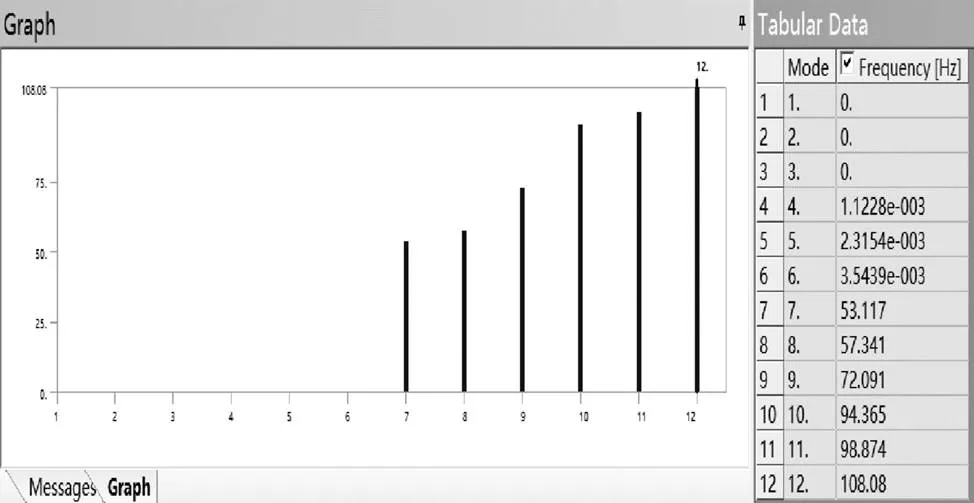

3 模态分析

模态分析是动态特性研究的重要部分[3],通过模态分析可以获取结构的模态频率和模态振型[4]。赛车车架的自由模态可以很好地反映整体的动态特性(模态频率、振型),分析自由模态时,采用ANSYS中默认的Block-lanczos模态提取方法[5]。由于前6阶模态为刚体模态,其值接近0 Hz,不在分析的范围,可以将最低频率设为1 Hz以去除前6阶模态,一般用低阶固有频率进行评价共提取6阶模态来分析,如图9。

图9 十二阶模态表

表2 模态阶数表

模态阶数固有频率/Hz固有振型 753.117绕Y扭转 857.341绕Z摆动 972.091绕XY扭转 1094.365绕Y扭转 1198.874绕X扭转 12108.08沿YZ方向变形

模态分析结果表明,车架的第7阶固有频率49.842 Hz避开了赛车规定赛道路面激振频率0 Hz~18 Hz,高于非簧载质量的固有频率6 Hz~15 Hz,也高于电机频率,各阶频率都避开了发动机常用频率,避免了共振。因此可以说此车架的结构是安全的。

4 模态测试结果

此套车架的扭转刚度达到了1 946.0 Nm/deg,最终质量为32.609 kg。刚度和质量均达到设计目标。

由四个强度工况分析可以看出,车架的强度基本满足设计要求,但变形最大位置都在座舱底部杆件,此杆件承受驾驶员的重量,导致变形较大,考虑在加工后期在横向上用碳纤维层做加固处理[6]。

模态分析表明,各阶频率都避开了路面激振频率和发动机常用频率,避免了共振,因此可以说此车架的结构是安全的。

[1] 孙欣.大射电望远镜悬索式馈源支撑系统的非线性静力学、运动学和动力学理论及方法的研究[D].西安:西安电子科技大学,2001.

[2] 刘建伟,王宇,孙昌迎.时间序列载荷法的桁架式车架疲劳分析[J].机械科学与技术,2019,38(02):311-316.

[3] 周孔亢,李苗,刘韶庆,等.低速汽车模态试验研究[J].拖拉机与农用运输车,2007(04):20-21+24.

[4] 宋丹青,董利虎,陈卓,等.基于模态分析的大型均质岩质边坡动力响应特征研究[J].郑州大学学报(工学版),2021,42(02):1-6.

[5] 王志坤,倪振华,谢壮宁.块Lanczos法在大跨屋盖风致响应中的应用[J].力学季刊,2008(03):475-480.

[6] 周琪,马其华,周天俊.承载式碳纤维缠绕内衬钢管车架轻量化设计[J].现代制造工程,2020(04):57-63.

Torsional Stiffness and Strength Analysis of Frame Based on CAE

YUAN Jingyu

( China Quality Certification Centre, Nanjing Branch, Jiangsu Nanjing 210005)

In order to improve the strength of the car and prolong its service life,the finite element technology of automobile CAE based on modern computational mechanics is adopted. For specific types of engineering or automotive development for product performance analysis, prediction and optimization. The competitive performance of the frame is mainly reflected in the quality of the torsional stiffness, so the CAE analysis of the frame focuses on the analysis of the torsional stiffness to ensure that the frame has a higher torsional stiffness on the premise of the target quality. The statics system of the frame is checked by finite element analysis technology, and finally the optimization scheme is obtained. In order to ensure the competitive performance of the frame, CAE analysis is used to analyze the torsional stiffness and strength of the frame. Ensure that the frame has a high torsional stiffness under the premise of the target quality, and ensure sufficient strength under a variety of working conditions, comprehensive design.

CAE; Torsional stiffness; Finite element analysis

U463.32

A

1671-7988(2021)23-117-04

U463.32

A

1671-7988(2021)23-117-04

10.16638/j.cnki.1671-7988.2021.023.033

袁京宇,就职于中国质量认证中心南京分中心。