压铸铝合金减震器塔在轻量化车身上的应用

阚洪贵,赵震,鲁后国

压铸铝合金减震器塔在轻量化车身上的应用

阚洪贵,赵震,鲁后国

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230000)

文章基于某款新能源车型,介绍了压铸铝合金减震器塔在轻量化车身上的应用。轻量化、低能耗是当今汽车工业面临的两大课题,采用铝及其合金作为汽车轻量化的首选材料,具有其他材料无法比拟的优势。

轻量化;车身;铝合金;应用

引言

铝合金的应用在汽车轻量化发展进程中发挥了重要作用。本文基于某款新能源车型,应用铝合金高真空压铸减震器塔替换原钢制结构,在不降低原钢制结构性能前提下,实现铝合金高真空压铸件的设计及装车应用[1]。

1 铝合金减震器塔方案介绍

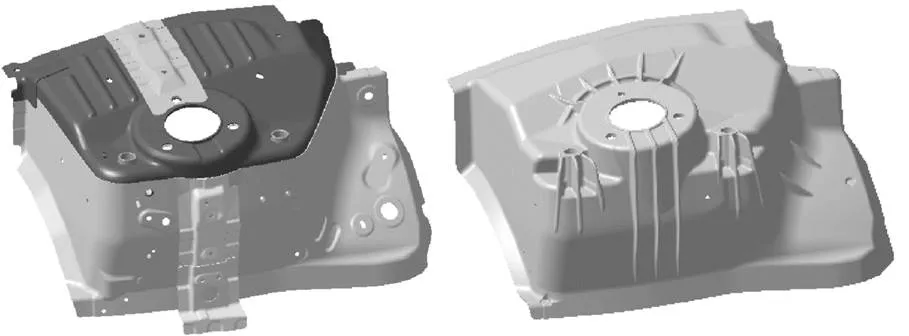

本文基于某款新能源车型,应用铝合金高真空压铸减震器塔替换原钢制结构[2],原钢制减震器塔由10种钢制冲压件/机加工件通过焊接而成,实物件重量为6.58 kg,采用铝合金高真空压铸工艺后,一体集成式铸件重量为3.6 kg,减重45%,轻量化效果显著。

图1 钢制与铝合金减震器塔图示

2 应用实例

2.1 钢铝连接设计

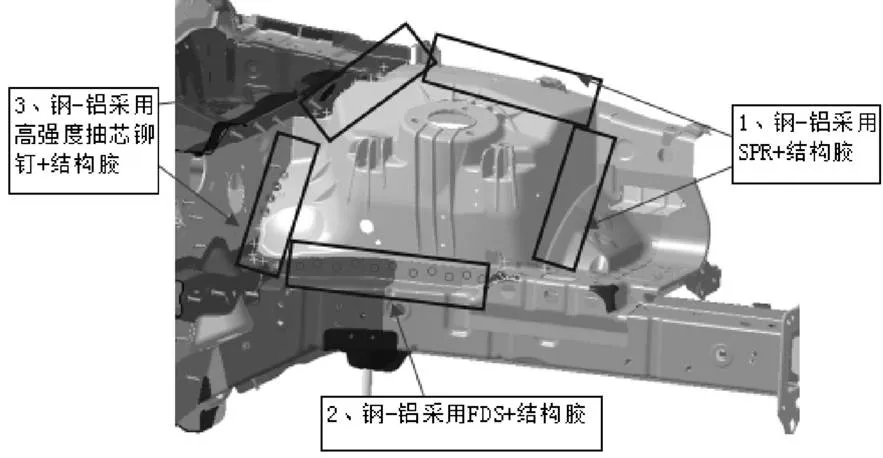

减震器塔采用铝合金材质(AlSi10MnMg-T6),周边件为高强度钢,搭接沿用原钢制结构边界。铝合金减震器塔外侧与前边梁搭接,内侧与发动机舱前边梁搭接,前侧与轮罩前板搭接,后侧与前围总成搭接。如下图2所示。铝合金减震器塔包与周边钢质钣金件通过SPR+结构胶、FDS+结构胶、高强度抽芯铆钉+结构胶三种连接方式[3]。

图2 钢铝连接应用部位

铝合金减振器塔与周边件搭接状态、厚度组合、铆钉型号等信息如下表1。

2.2 钢铝连接验证及应用

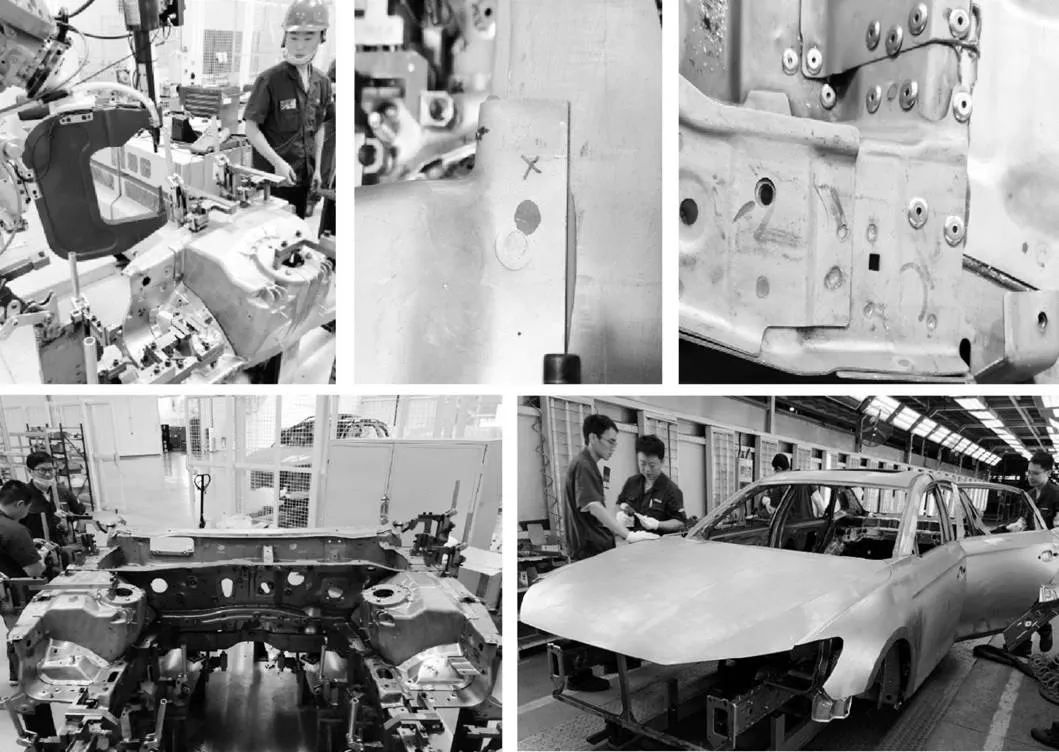

本阶段完成SPR+结构胶、FDS+结构胶、高强度抽芯铆钉+结构胶三种钢铝连接方式的试制验证,并最终完成3台车身的试制下线。

图3 钢铝连接试制过程

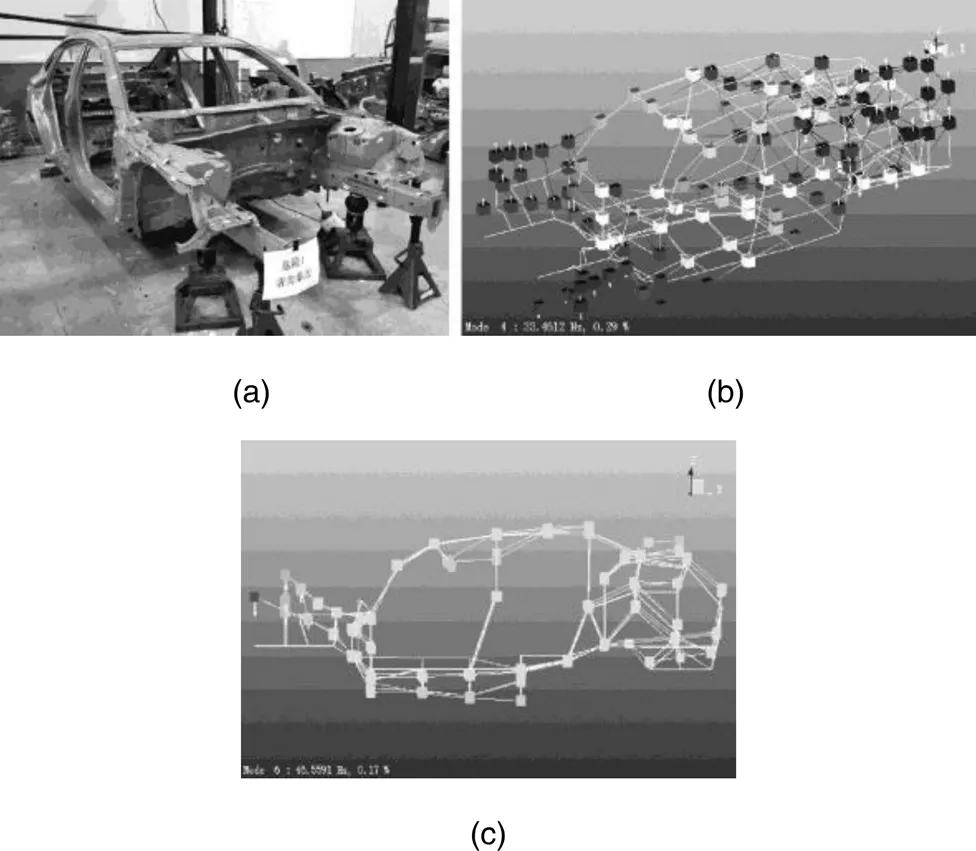

2.3 模态性能测试

对匹配铝合金减振器塔的车身进行模态测试,测试结果:(1)铝合金减振器塔车身一阶弯曲、一阶扭转略高于钢制原结构;(2)各阶模态均高于目标值,满足设计要求。

表1 钢铝搭接组合信息

连接方式序号搭接组合搭接层数搭接厚度/mm搭接断面铆钉型号 SPR1AlSi10MnMg−T6−3.0H340LAD+ZF 45/45−1.524.5HSS5.5x6.5H5 2H340LAD+ZF 45/45−1.5AlSi10MnMg−T6-3.024.5CD5.3x9.0H4 3AlSi10MnMg−T6−3.0DC04−0.823.8C5.3x5.0H4 FDS4AlSi10MnMg−T6−3.0H340LAD+ZF45/45−1.6H340LAD+ZF 45/45−2.537.1FDS-M5x22 5AlSi10MnMg−T6−3.0H340LAD+ZF45/45−1.6H340LAD+ZF 45/45−1.836.4FDS-M5x22 抽芯铆钉6AlSi10MnMg−T6−3.0DC06−0.823.8不锈钢高强度抽芯铆钉 7AlSi10MnMg−T6−3.0DC52D+ZF 45/45−0.8DC52D+ZF 45/45−0.734.5不锈钢高强度抽芯铆钉

2.4 装车验证

本阶段完成匹配铝合金减振器塔的车身底盘件装配,完成1台整车下线。装配过程中,前轮位置的中间两个FDS钉与减震器弹簧距离偏小(仅2 mm),易造成极限位置干涉,因此将两个FDS钉做切割处理(切割掉约4 mm)。

图4 模态试验

表2 模态频率及振型

阵型频率/Hz目标值 iEVA60钢制塔包iEVA60铝合金塔包 一阶弯曲34.8446.6>45 一阶扭转45.0447.3>40

3 结语

本文基于某款新能源车型,应用铝合金高真空压铸减震器塔替换原钢制结构,通过SPR+结构胶、FDS+结构胶、高强度抽芯铆钉+结构胶三种方式实现钢铝连接,减震器塔实现减重45%,轻量化效果显著。随着新能源汽车行业的发展,钢铝与复合材料混合应用的轻量化车身结构中将有着广泛的应用前景。

图5 装车验证

[1] 王镝.轻量化工艺在车身开发中的应用研究[J].汽车工艺与材料, 2019(01):15-19+23.

[2] 鲁后国,张炳力.铝合金压铸减震器塔结构设计研究[J].汽车实用技术,2019(05):135-137.

[3] 黄兴,杨宏,陈东,等.铝合金车身设计中的铆接技术[J].汽车工艺师, 2019(08):45-48.

Application of Die-casting Aluminum Alloy Shock Absorber Tower in Lightweight Vehicle Body

KAN Honggui, ZHAO Zhen, LU Houguo

(JAC Technical Center, Anhui Hefei 230000 )

Based on a certain new energy vehicle, the article introduces the application of die-cast aluminum alloy shock absorber tower to lightweight body. Lightweight and low energy consumption are two major issues facing the automotive industry today. The use of aluminum and its alloys as the preferred material for automotive lightweighting has advantages that other materials cannot match.

Lightweight;Vehicle body;Aluminum alloy;Application

U463.33+5.1

A

1671-7988(2021)23-59-03

U463.33+5.1

A

1671-7988(2021)23-59-03

10.16638/j.cnki.1671-7988.2021.023.016

阚洪贵(1983—),本科,安徽江淮汽车集团股份有限公司技术中心车体设计专家,主要从事车体设计和研发工作。

复杂薄壁压铸铝合金零部件成形与应用关键共性技术研究项目(2016YFB0101603)。