贮柜连续出柜供料流程设计与应用

田清远 胡 炯 秦存金 葛 勇

(1.云南昆船电子设备有限公司,昆明 650236;2.贵州中烟工业有限责任公司 遵义卷烟厂,遵义 563000)

烟草制丝生产线由于加工工艺和加工工序的限制,通常需要将一条完整的生产线通过中间缓存设备进行连接。贮柜作为制丝线上各工序分段加工的重要缓存设备,是生产线上必不可少的物料中转和存储设备。目前,贮柜的控制技术大多只是在单个贮柜出料和进料上进行研究,例如:张琦[1]等研究了可编程逻辑控制器(Programmable Logic Controller,PLC)在贮叶柜出料流量自动控制中的应用,解决了贮柜在非头料和尾料出料阶段的流量控制问题;陈烜[2]等研究了单个贮柜出料料头阶段恒流量控制,提升了对单个贮柜出料时的流量稳定性;姜丽霞[3]针对贮柜尾料出料时间长、出料流量稀疏等问题进行了研究,并提高了尾料出料流量的稳定性。

随着烟草行业的品牌整合,多品牌小批量的供料方式在制丝线末端的风力喂丝工序越来越少,大多都以单品牌大批量的连续性供料来满足卷包车间连续不断的卷接需求。本文针对风力喂丝工序连续供料工艺需求,设计了一套集贮柜相位划分、状态标定、信息防错、主副出料柜队列管理以及换柜衔接等技术手段为一体的连续出柜供料流程,以提升烟丝供料工序的生产效率和自动化程度,同时防止物料混牌情况发生。

1 贮柜喂丝供料现状

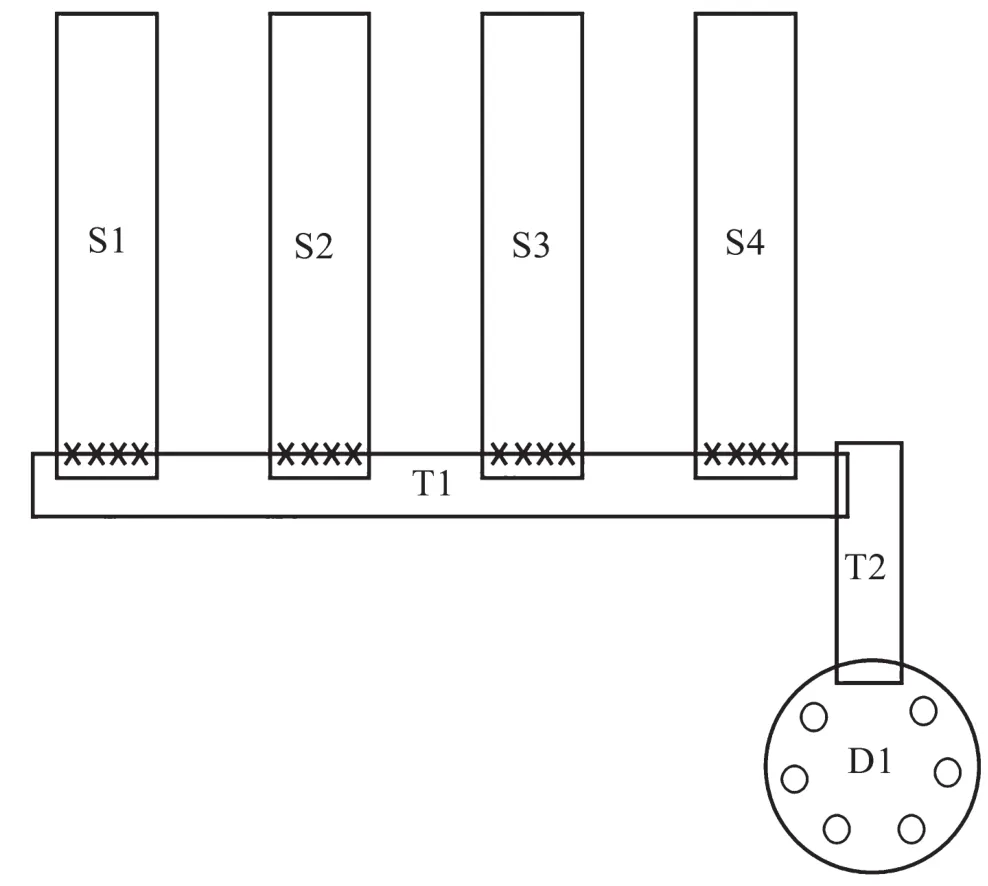

目前,在以贮柜作为缓存设备的制丝末端的烟丝供料及风力喂丝系统设备工艺平面示意如图1所示,其中S1~S4为烟丝存料贮柜,T1、T2为输送设备,D1为风力喂丝设备。烟丝供料生产时,通过人工选中需要出烟丝的贮柜后,才能启动设备进行供料生产。换柜时,由人工在选中贮柜物料快结束时选择一个与当前贮柜同样牌号的贮柜进行出料,并在当前贮柜出空后取消选择以释放该贮柜的使用权。操作过程中,员工需时刻关注整个换柜流程以确保换柜过程中不会产生断料和混牌情况,在喂丝机组和存料贮柜较多的情况下,操作人员每天需要长时间监控并操作每个喂丝机组的换柜工作。在生产任务较为密集时,往往会因错失换柜时机而导致供料不连续,甚至出现断料情况。通过对贮柜供料换柜过程的深入研究,从贮柜出料过程相位状态、换柜流程设计、物料防差错比对等方面进行了改进设计。最终,实现了在生产过程中能够连续出柜供料的目的。

图1 烟丝供料喂丝系统工艺平面简图

2 连续供料控制流程设计

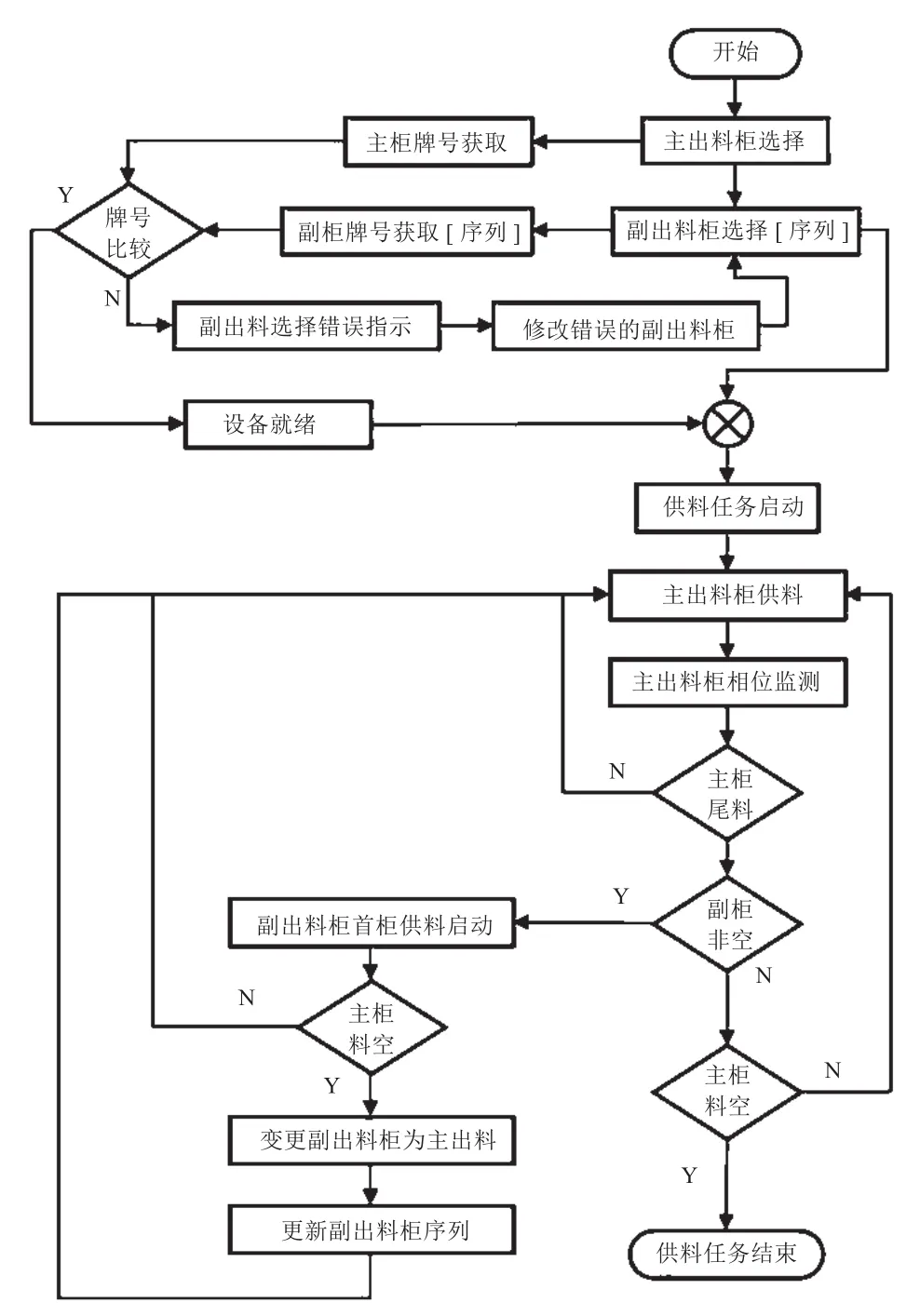

连续出柜供料控制流程包含主出料贮柜选择、副出料贮柜序列选择、设备就绪判断、供料任务启动、主出料柜相位状态监控、副出料柜队列管理、主副出料柜出料启动衔接、副出料柜转换为主出料柜以及副出料柜队列更新等过程,连续供料控制流程图如图2所示。

图2 连续出柜供料流程

制定贮柜连续出柜供料任务时,要先选择主出料柜(第一供料柜)并获取贮柜的存料牌号信息,再选择副出料柜序列中需要作为后续出料贮柜的衔接贮柜(可以是多个衔接柜)并获取副出料柜的存料牌号信息,然后对比主柜和副柜的牌号,防止后续贮柜出料不一致,从而达到烟丝防差错控制目的。在选择的主、副柜牌号比对通过后,若设备准备就绪则可以执行供料任务启动操作,启动后,PLC控制系统会实时监测主出料柜的状态。在主柜进入尾料阶段,副柜选择不为空时,选中的副出料柜开始启动。此时,主柜和副柜同时供料,直到主柜料空时副柜完全替换主柜,主柜自动停止出料。同时,副柜变更为主柜执行出料程序,原副柜出料序列中的副柜编号被移出且由后续副出料柜依次前移完成序列更新,直到当前的主柜出料完成且没有后续副柜出料后,连续供料任务结束。

2.1 贮柜出料状态划分及控制

连续供料出柜流程中,关键技术在于贮柜出料的相位状态划分和主、副出柜序列的衔接管理设计。贮柜出料状态决定了主出料柜和副出料柜出料的动作和物料搭接控制过程,也是主、副柜变换的关键条件。贮柜进料完毕后,柜内烟丝存料截面形状以及根据烟丝截面划分的贮柜出料相位状态示意如图3所示。

图3 贮柜存料截面及出料相位划分

贮柜出料控制过程中,布料完成后的贮柜在出料时,推料阶段将使用底带最大速度将烟丝快速送至出口位置,并进入出料过程相位中的头料阶段。头料出料时,底带出料速度会随着头料阶段的长度减少逐步从最大速度减速至正常出料阶段的设定值,以提高头料阶段物料的稳定性。头料出料结束后,烟丝进入正常出料阶段,此阶段在底带速度不变的情况下,烟丝出料流量较为稳定。正常出料过后,烟丝出柜进入尾料阶段,此时随着烟丝呈现斜坡式的减少状态,贮柜底带速度将由正常出料阶段的速度逐步上升至最大速度,直到尾料阶段和清空阶段结束,整个贮柜烟丝出空,贮柜变为柜空状态。

2.2 贮柜出料状态标记

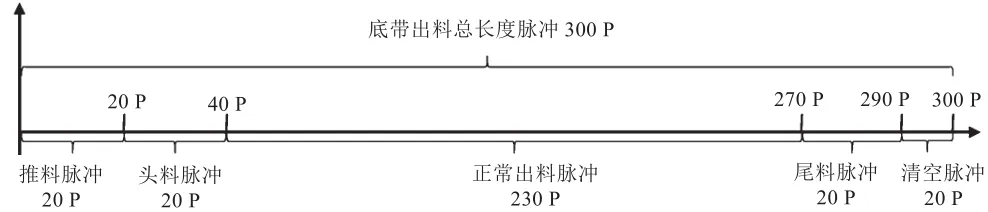

贮柜出料时,柜内物料的剩料量计算方法目前均采用脉冲计数方式进行统计。针对图3划分的贮柜相位状态,采用脉冲计数的方式对各相位状态进行标记,用于确定当前出料的相位状态。脉冲采集方式使用目前贮柜最常用的接近开关检测齿轮的凹凸方式进行检测,并以此获取当前贮柜实际行走的脉冲数量。此方式相对于编码器采集而言,硬件成本较低,并且相对于虚拟脉冲模拟方式[4]而言,避免了由于底带打滑而导致脉冲采集不准的情况,是一种较为经济可靠的脉冲获取方式。

以贮柜底带出料总长度为300个脉冲为例,烟丝推料脉冲长度为20个脉冲,头料持续脉冲长度为20个脉冲,正常出料持续脉冲长度为230个脉冲,尾料持续脉冲长度为20个脉冲,清空持续脉冲长度为20个脉冲,则贮柜出料的相位状态与脉冲标记方式如图4所示。

图4 脉冲法标记贮柜出料相位状态示例

2.3 连续供料主副贮柜衔接

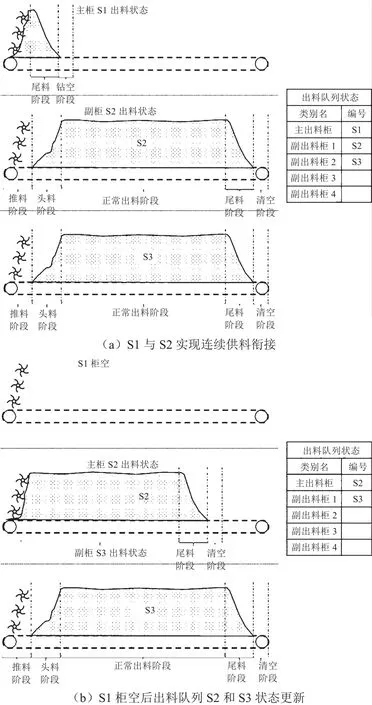

基于以上建立的贮柜连续供料控制流程和贮柜相位状态划分以及标记方法,以S1柜为主出料贮柜,S2、S3柜作为副出料柜为例,在满足信息比对并启动连续出柜功能后,主柜S1与副柜S2实现连续供料衔接以及S1柜空后出料队列S2和S3状态更新示意图如图5所示。

图5 主副出料柜衔接示意图

在主柜S1进入尾料阶段时,副柜S2启动出料,此时主柜S1的尾料出料阶段与副柜S2的推料和头料阶段同时进行,物料能够基本互补成正常出料阶段的物料形态,减小了在换柜衔接过程中烟丝出料流量的波动。

3 应用效果及对比

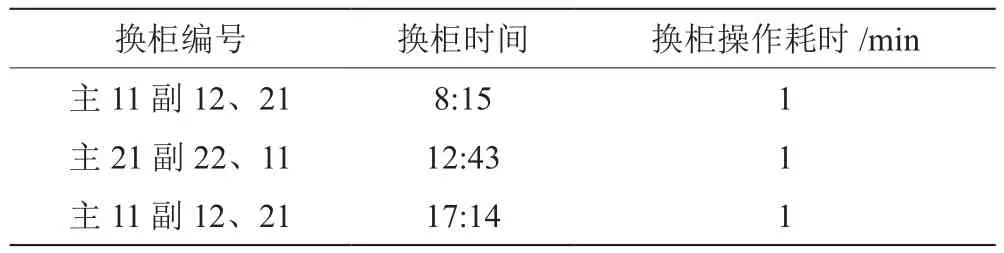

目前,此贮柜连续出柜供料流程已在贵州中烟遵义卷烟厂制丝车间烟丝供料控制段成功应用并得到验证,其控制流程运行稳定。以1号喂丝机供料为例,改进前,某天8:00至19:00人工换柜流程操作统计数据如表1所示,使用连续出柜供料控制流程后,1号喂丝机供料从8:00至19:00的换柜操作统计数据如表2所示。

表1 改进前1号风力喂丝机供料换柜统计

表2 改进后1号风力喂丝机供料换柜统计

对比表1和表2可知,使用连续供料控制后,每天每个喂丝机供料人工换柜操作的频次由原来的7次减少到了3次,且换柜操作消耗的时间由原来近一小时减少至几乎可以忽略不计。遵义烟厂喂丝工序总共8组喂丝机,使用连续供料控制后,每天可减少32次换柜操作,节省时间近8 h,大幅提高了喂丝工序生产的自动化程度,且降低了人工劳动强度。

4 结语

贮柜的连续出柜供料流程为制丝线连续生产控制提供了一种切实可行的技术方案,提高了生产过程的自动化程度,降低了人工劳动强度,而且能有效防止因人工操作而引起的物料混牌失误。此外,贮柜出料相位状态的划分方法可以使贮柜出料过程控制更加精确和细致。连续出柜供料流程作为贮柜出料的一种通用控制技术,可以拓展至预处理工序、切烘丝工序以及掺配加香工序,以解决因换柜断料带来的生产头料和尾料的损耗。