基于工程能力竞赛的热能驱动小车设计

霍海涛 梁国栋 辛延征

(天津科技大学工程训练中心,天津 300222)

基于第七届全国大学生工程训练综合能力竞赛,即以2021年中国大学生工程实践与创新能力大赛基础工程赛道避障小车竞赛项目中的热能驱动车为背景设计和制作一台小车。该小车能够在运行过程中按照赛规要求自动控制方向,并走出完美的避障轨迹曲线。赛规要求,小车运行和动作的全部能量由浓度为95%的液态乙醇燃烧转换而得,可以随意设计产生热能装置的结构,但不允许有任何其他形式的补充能量。因此,该车的设计应注重小车沿避障轨迹运行的可靠性和能量转化的效率与利用率。

1 热能驱动车总体设计方案

该小车的设计仍然延用三轮结构,行驶的动力来源于5 mL浓度为95%的液态乙醇,不依靠任何其他外来的能源和能量。与以往的无碳小车相比,其能量转化形式由势能转化成动能变成了热能转化成动能,能量转化结构有较大的变化,但是控制轨迹运行的机构基本和势能小车相同。

本届比赛赛规的轨迹要求如图1所示,小车需要以S形避障的方式走出环形轨迹、以S形避障的方式走出“8字”轨迹和以S形避障的方式走出环形和“8字”为一个周期的综合轨迹[1]。3种运行方式的避障运行轨迹要比以往复杂很多。

图1 竞赛赛道示意图

小车利用不完全齿轮与曲柄摇杆进行转向[2],自动走出这3种复杂轨迹,设计和制作难度较大,因此选用了凸轮转向机构作为轨迹控制的核心。在总体设计方案中,除了凸轮转向机构之外,还有能源动力转换机构、传动机构、微调机构以及包括车轮在内的底盘与行走机构等5个主要部分和一些附属部件。该小车的整体结构框架如图2所示。

图2 热能驱动小车整体结构框架

2 热能驱动小车设计

2.1 能动转换机构设计

将乙醇燃料的能量转化成为机械动能的核心机构是斯特林发动机,如图3所示。该发动机有两个气缸,一个为动力气缸,另一个为热置换气缸。其工作原理是利用气缸内工作介质的温差带来的能量变换产生机械运动循环输出动力,一个运动周期包括冷却、压缩、吸热以及膨胀等动作。为了减少热能的损失,同时也为了防止小车在行进过程中由于气流的扰动造成火苗偏离玻璃管,在酒精灯上方设计了防风聚能罩,如图4所示。

图3 斯特林发动机结构

图4 酒精灯与防风聚能罩

2.2 传动机构

传动机构的主要作用是将斯特林发动机产生的动能传递给小车的主动车轮和凸轮部分。因为斯特林发动机的运行转速过高,但输出的转矩较小,所以不能直接接入小车的动力轴,必须设计合理的传动方案。常见的传动机构有齿轮传动、链条传动、皮带传动、摩擦传动和蜗轮蜗杆传动等。为减少传动损耗,提高传动效率,传动步骤越少越好。

经过几种传动方案的对比,最终确定采用细橡胶圈为传动皮带轮,以此将斯特林发动机的动能传递给高精度的齿轮,然后经过齿轮减速传动,将扭矩转递给动力轴。齿轮啮合具有动力传递效率高和动力传递稳定的特点。采用橡胶圈的皮带传动,在发动机启动后,小车待发车保持停止状态时,可以利用皮带传动打滑的特点充当离合器,因此这种组合传动设计能够满足热能驱动小车运行的需要。

在设计时,皮带传动机构的传动比确定为30∶1,驱动主动轮的齿轮传动机构的传动比确定为1∶4,驱动凸轮的齿轮传动机构传动比确定为1∶6。根据小车结构的整体布局,设计和计算大小皮带轮和大小齿轮的基本尺寸,如图5所示。

图5 皮带传动与齿轮传动机构组合

2.3 转向控制机构

若小车利用不完全齿轮与曲柄摇杆机构进行转向[2],要自动走出赛规要求的3种复杂轨迹,其设计和制作难度都比较大。因此,本设计选用了凸轮转向机构为轨迹控制的核心,其运行轨迹关系如图6所示。运行过程中,凸轮廓形状的改变会引起推杆的推程产生相应变化,从而使前轮摆角θ做出相应的改变,而θ又和绕桩轨迹上的点一一对应[3],因此能够满足复杂运动轨迹的要求。

图6 小车运行示意

从图6分析可得:

式中:α3为转向轮A的中心与驱动轴中心的水平距离。

传统的小车凸轮设计方法是先分段寻找相近轨迹函数,然后利用式(2)的轨迹函数曲率半径R的求解公式,求出各段函数曲线的曲率半径函数,再通过推导计算出凸轮各段轮廓函数的方法进行凸轮设计。由于竞赛题目的轨迹比较复杂,求得适合的函数难度大,轨迹拟合效果差。

式中:f ′(x)和f ′′(x)分别为某一段轨迹函数f(x)的一阶导数和二阶导数。

本设计为了简化轨迹的运算过程,采用了“坐标法”进行凸轮设计,即由三维可视化实体模拟软件Autodesk Inventor进行轨迹规划,小车运行轨迹规划图如图7所示。凸轮的设计过程为:通过在规划的轨迹上采样,根据采样点坐标值计算出每个采样点的曲率半径,再根据曲率半径计算出凸轮坐标,然后将凸轮坐标导入UG NX。小车采用了凸轮槽结构模式的设计,计算出的坐标即为槽内侧轮廓上的点坐标。进行凸轮三维建模如图8所示,用加工中心成功加工出凸轮。

图7 小车运行轨迹规划图

图8 “8”字轨迹凸轮三维建模

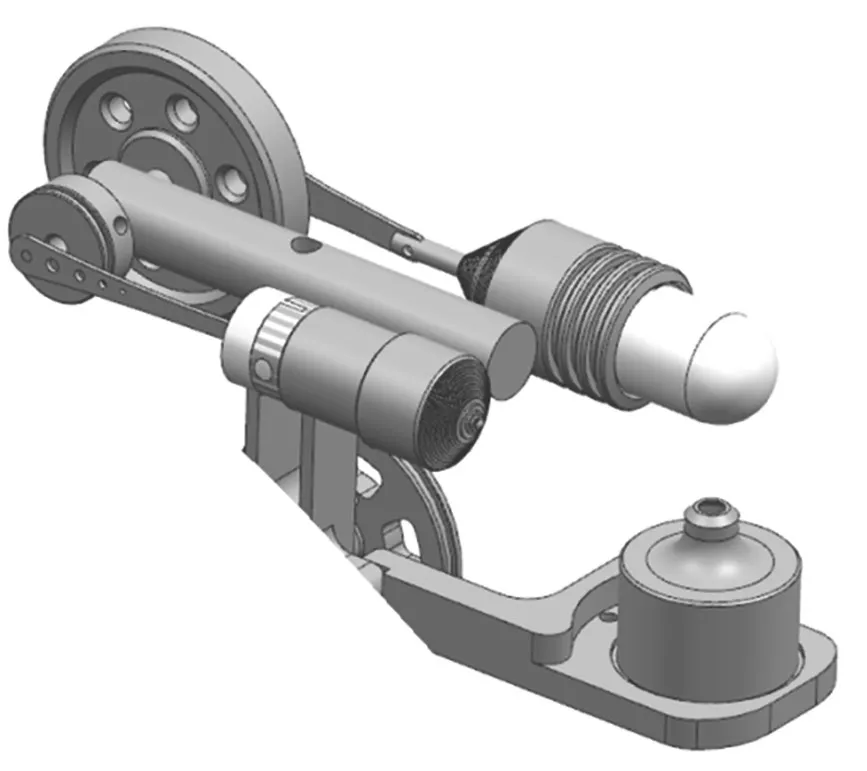

2.4 微调校准机构

微调机构是小车能够走出规划轨迹的关键机构,通过微调机构的调节可以修正小车行走轨迹[4]。设计方案中,采用了螺旋微调器+微调滑块+转向块的方案,如图9所示。当需要调整小车偏移规划轨迹的距离时,通过正向或反向旋转螺旋微调器的旋钮调整X方向微调块和Y方向微调块,以抵消零件公差和装配间隙产生的误差,从而实现微调功能,达到修正小车轨迹的目的。

图9 微调校准机构

2.5 差速运行机构

如果采用双轮同步驱动,则转弯时转弯半径小的轮子会与地面打滑。由于滑动摩擦力远比滚动摩擦力大得多,将会产生大量的能量损耗。同时,这也等同于小车前进中多受到一个约束,导致运行轨迹很难控制。为了实现转弯时的差速运动,可以采用以下3种方案。

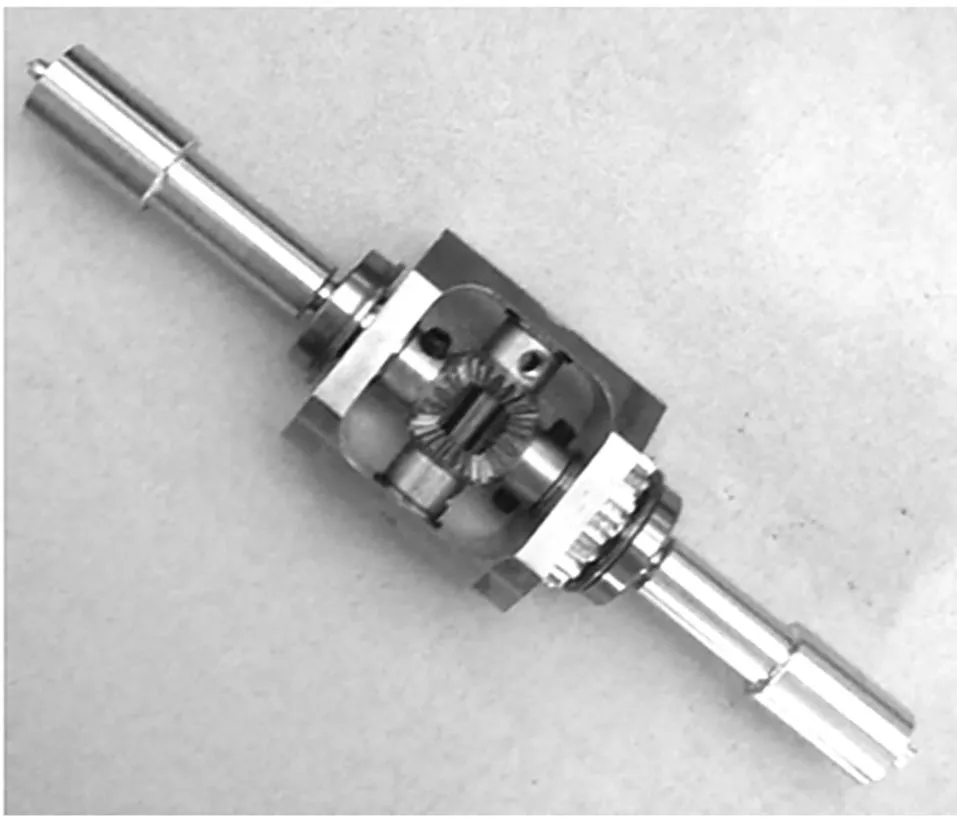

第一,安装差速器。大部分汽车驱动轴上装的就是差速器。它能够在车轮转向时减少车轮与地面的滑动摩擦损耗,在实现最小能耗的同时,满足实现运动的要求。小车差速器如图10所示。选用差速器的不足之处是结构和加工制作过程较为复杂。第二,通过单向轴承来实现差速。单向轴承实现差速的原理是当小车向一个方向转弯时,外圈速度较大的轮子成为从动轮,内圈速度较慢的轮子成为主动轮。向另一个方向转弯时,交替变换。第三,单轮驱动。在此方案中,后轮的两个轮子中,一个始终是驱动轮,另一个始终是从动轮。该驱动方式结构很简单,但高速偏转行进时会产生轨迹误差。由于小车运行速度较低,因此设计时选用了单轮驱动方案,如图11所示。最终设计的热能驱动小车实物图如图12所示。

图10 小车差速器

图11 后轮单轮驱动设计方案图

图12 热能驱动小车实物图

3 结语

针对此小车设计方案的整体结构,采用SolidWorks软件进行了运动仿真和验证分析,结果表明凸轮转向控制机构能够成功实现绕障转向,且轨迹曲线避障运行效果好。制作的热能驱动小车结构简单、热能转化效率高、传动件少,在2021年第七届全国大学生工程训练综合能力竞赛天津赛区的竞赛中获得了一等奖。实践证明,该热能驱动车布局合理、结构紧凑、性能稳定、运行平稳,小车行驶轨迹曲线与规划曲线拟合度高,完全满足赛规要求,效果良好。