高强度螺栓材料的选择

闻 杰

(伍尔特(上海)工业紧固件有限公司, 上海 201315)

0 引言

由GB/T 3098.1—2010 里第6 章表2 可以看出,标准对材料的要求很宽泛,具体到元素上,明确有含量定义的只有4 大元素: 碳、磷、硫、硼。 标准对8.8 级及以上的产品,默认的是调质产品(淬火加高温回火),本文将主要讨论调质类产品的材料。

对于材料,不管是制造方还是使用方,大家都会习惯性的查询相关标准对材料的定义和要求。当然,针对螺栓螺钉类产品, 业内人士自然会查阅GB/T 3098.1—2010里第6 章表2。

1 GB/T 3098.1—2010 表2 对材料的要求

众所周知,碳是铁碳合金的第一大重要元素。国标中各类钢的牌号开头的数据就是以碳含量的万分比来命名的。碳含量应在一定的范围之内,过低则出现机械性能不足或无法通过淬火提高硬度和强度, 过高则产品最终无法获得足够的韧性。磷和硫在基调上属于有害元素,基本上只定义了最大值,只是在使用易切削钢制造的产品中,考虑了切削性能而适当做了放宽。 硼是属于少量添加即可提高淬透性的元素, 但硼不能完全取代其他的合金元素(锰的添加虽然可以提高强度和淬透性,并降低硫产生的热脆性, 但锰含量提高后会影响热处理后的晶粒度并增加回火脆性的风险, 因此锰在此标准中不足作为主要合金元素)。

?

那么,是不是可以出于成本的考虑,只要使用了四大元素符合了表2 所列的范围的材料, 产品就能满足GB/T 3098.1—2010 的要求了呢? 答案肯定不是。 仅仅四大元素符合表2 所列的范围, 机械性能很难满足GB/T 3098.1的要求。

我们不能只看表内的元素含量, 我们不能忽略以下两点:①虽然表里面只列了4 大元素,但在总体上,从8.8级起,表2 就给了使用合金钢淬火并回火的选择,脚注g 已经提到可能用到的铬,镍,钼,钒,四类常见的合金元素。并且脚注f 提到,材料应有足够的淬透性,确保螺纹截面的芯部能淬硬,回火前能获得约90%马氏体组织(添加合金元素是有效提高淬透性的方式); ②表2 的最后一列对最低回火温度的要求。 其实,GB/T 3098.1—2010 里,几乎所有的调质产品的机械性能要求,都是围绕这两点展开的。能满足所有机械性能要求的前提, 就是材料具有足够的淬透性以获得90%的马氏体组织, 并且符合最低回火温度的要求。

那么,何谓淬透性? 这个名词,在GB/T 3098.1—2010里,除了表2,几乎没有别的更深入的阐述。 但是,它却是所有调质类产品的灵魂。

1.1 淬透性的概念

淬透性(hardenability)是指钢在一定条件下淬火时获得淬硬层(马氏体层)的深度。业内的测试方法主要有:末端淬火法(硬度法)和临界直径法(金相法)。

图1 末端淬火法示意图

方法阐述: 将使用所测材料加工成的指定尺寸的样件加热完全奥氏体化后,在其一端喷淋冷却,在距离喷淋端每隔一段距离测试硬度(HRC),然后用测试到的距离喷淋端不同距离的硬度值,绘成硬度分布曲线。以横坐标表示距离喷淋端的距离,纵坐标表示硬度。

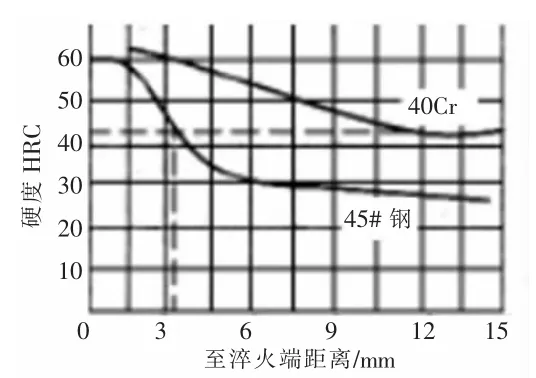

以下是典型的淬透性曲线 (以国内常见的45# 钢和40Cr 为例),见图2。

图2 淬透性曲线

我们不难读出: 两种材料在喷淋位置的硬度接近, 都是HRC60 左右;而45# 钢在距离喷淋位置3.2mm 处 硬 度 降 为HRC42,40Cr 在距离喷淋位置12mm 处硬度降为HRC42。 显然,40Cr 的淬透性优于45# 钢。

如果我们用同样的试验方法, 在不同牌号的材料之间做比对, 我们可以得到碳元素和其他合金元素对材料的淬透性的影响如图3 所示。 横坐标仍表示距离喷淋端的距离,纵坐标表示硬度。

图3 碳元素和其他合金元素对不同材料的淬透性的影响

图3(a)是碳含量接近,但合金元素含量不同的材料之间的比对;图3(b)是合金元素含量相当,但碳元素含量不同的材料之间的比对。

我们可以得出一个结论: 碳含量决定了马氏体组织的最大硬度(淬硬性),而合金元素的含量,决定了获得的马氏体组织的深度(淬透性)。(图中的材料牌号属于欧洲标准的牌号)。

淬透性的另一个测试方法,临界直径法,是指能在芯部获得50%的马氏体组织的试样的临界直径。当然,这里对试样的淬火方式是浸入式淬火,不是末端喷淋。该方法是金相法, 由于参考的组织是50%的马氏体, 和GB/T 3098.1—2010 对组织的要求不完全一致, 所以本文不对此方法做更进一步的解释。

1.2 马氏体组织

我们都知道,合理的金相组织,是实现所有的机械性能的基础,对于调质产品,这点更为突出。 对于钢铁类材料,硬度和强度最高的金相组织是马氏体组织,这类组织可以通过淬火实现。 但对于紧固件成品,除了硬度和强度,还需要有足够的韧性和耐冲击性。 因此,需通过回火来细化晶粒度,降低晶格间的应力,使得成品具有较好的综合机械性能。 高温回火后的马氏体组织, 又称回火索氏体。

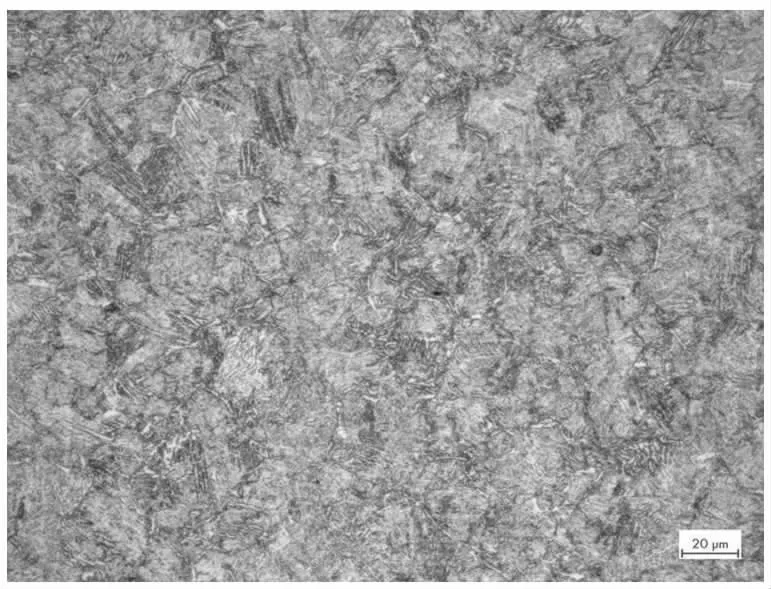

图3 是一组典型的90%马氏体组织回火之后的金相图片, 图4 是马氏体含量不到90%的组织回火后的金相图片(螺纹截面1/2 半径区域,3%硝酸酒精溶液腐蚀后,500 倍放大后的形态)。

图3 使用42CrMo 材料生产的GB/T 5782 M24×100 等级为10.9 的产品所获得的90%以上马氏体的回火组织

图4 使用45E 钢生产的GB/T 5782 M24×100 等级为10.9 的产品获得约50%马氏体的回火组织

我们很容易看出,缺少合金元素的材料,冷却速度不足,淬火后在螺纹截面处的1/2 区域很难获得90%的马氏体组。 并且,前者测出的机械性能全部符合GB/T 3098.1—2010 的要求,而后者体现出的特性是:在螺纹截面上1/2半径区域内(见GB/T 3098.1—2010 9.9.4.2 图8,下同)测到的硬度平均值HRC31,低于标准的最低HRC32 的要求,并且在该区域内, 硬度差异超过了HV30, 成品拉力实测1045MPa(勉强达标)。

以上,粗略说明了淬透性和90%马氏体组织的重要性。

2 GB/T 3098.1—2010 中机械性能对材料的约束

本文的第一章,粗略阐述了GB/T 3098.1—2010 对材料的要求。 那么,标准里定义的机械性能,哪些是围绕着材料和淬透性及金相组织展开的呢?

2.1 芯部硬度的差异性

GB/T 3098.1—2010 的9.9.5, 对硬度的技术要求:对热处理紧固件,在1/2 半径区域内测定的硬度值之差,若不大于30HV, 则证实材料中马氏体已达到90%的要求(见表2)。 对这段文字, 大家千万不要忽略。 这段话在ISO 898.1-2009 中9.9.5(2013 版相同章节中的阐述一致)表述实际上是要求了该区域的硬度差异不得超过30HV,否则需要验证热处理后的马氏体组织确实达到了90%。这实际上是对材料淬透性的要求。

2.2 表面/芯部硬度的差异

对表面/芯部硬度的差异的要求,GB/T 3098.1—2010中有两处陈述:

(1) 机械性能汇总表3 的脚注h:当采用HV0.3 测定表面硬度及芯部硬度时, 紧固件的表面硬度不应比芯部硬度高出30HV 单位。

(2)9.11.3.4 对表面硬度的技术要求中:表面硬度值应等于或小于基体金属硬度值加上30 个维氏单位(HV0.3)。

虽然这两处强调的表芯硬度的最大差异, 基调上是针对避免增碳的要求, 但实际上同时对材料的淬透性提出了要求。试想:若材料淬透性不足,1/2 半径区域无法获得90%马氏体组织,即使产品表面不存在增碳,表面/芯部硬度的差异仍会超30HV 单位。 如,本文图2 中的产品,表面/芯部硬度差异达到了45HV,且表面不存在增碳。

2.3 最低回火温度和再回火试验

众所周知,仅经过淬火的钢铁件,虽然因获得了一定量的马氏体组织而具备了较高的硬度, 但由于未回火的马氏体晶粒相对粗大,且晶格间存在应力,产品几乎没有韧性。 紧固件韧性的要求,见GB/T 3098.1—2010 中的断后伸长率和断面收缩率,表3 中项目6、7、8。

?

淬火马氏体只有经过了回火,晶粒才会细化,晶格间应力才会被消除,韧性才能得到提高。表2 定义的最低回火温度,是对表3 中韧性的保障。 但,众所周知,回火后,韧性增加的同时,硬度和强度也会降低。 事实上,淬火后马氏体含量不足90%的产品,经表2 的最低回火温度回火后,硬度和强度极易跌破表3 规定的范围。 那标准为何要定义最低回火温度呢?这关系到GB/T 3098.1—2010 的一个基本问题,符合本标准的产品,应用的温度范围是-50℃~150℃,也就是说符合本标准的产品,在150℃的温度下,机械性能不得出现低于标准的下降(150℃~300℃之间的温度,可协商使用)。 因此,只有在足够高的回火温度下,晶粒得到足够的细化,晶格间的应力得到足够的释放,才能保证在150℃下不出现机械性能的二次下滑。

那么, 如何在成品上验证回火温度满足了表2 的规定呢? 这就涉及了另一个测试项目:GB/T 3098.1—2010的9.12 定义的再回火试验。

简短的表述该试验的要求:在热处理的产品上,距离螺纹尾端一倍直径的距离处切开, 在截面的1/2 半径区域测试硬度,三点取平均;然后将试样在低于表2 定义的最低回火温度10℃的环境里保持30min,然后重新在1/2半径区域内测试硬度,三点平均。后者的硬度值不得低于前者的硬度值减去20HV。

若以上测试不通过,则可确定产品的回火温度低于了表2 的要求。 客观原因是产品没有获得足够百分比的马氏体组织,只能降低温度回火,以使得最终硬度仍能处在表3要求的范围内。而获得了90%马氏体组织的零件, 在表2 的最低回火温度下,硬度不会降低,再回火试验则可通过。

2.4 冲击试验

对冲击试验的最直观的理解就是考察产品耐冲击性的试验。 作为应用方, 很多时候需要产品能具备承受一定的冲击载荷, 尤其是在环境温度较低时, 一般的钢铁材料可能会出现冷脆现象。 作为标准的紧固件 (5.6 级、8.8 级、10.9 级产品,公称直径大于等于16,总长度≥55mm),必须要保证低温冲击功≥27J。 (按照GB/T 3098.1—2010 中9.14 的要求: 在-20℃的温度下,按照GB/T 229 的要求,将产品制成10×10×55 的中间带v 形槽的长方体样件,在2mm 的摆锤刀刃的冲击下,样品被冲断所吸收的能量必须高于27J)。

能满足这个条件的组织,仍然是经过高温回火,晶粒充分细化,晶间应力最大消除的90%马氏体组织。

本文图2 中的产品, 实测低温冲击功在23J。

以上四项测试, 实际上是针对90%的马氏体组织的要求,也是对材料的淬透性的要求。

3 对材料选择的建议

在本文的一开始, 我们谈到了添加合金元素是有效提高淬透性的方式,而GB/T 3098.1—2010 默认了铬、镍、钼、钒为主要的合金成分。 见该标准表2 脚注g。

表2 各规格产品及推荐的材料

那么, 各合金元素对材料的淬透性的影响又是如何的呢?

我们先得感谢各国的材料工程师们, 通过大量的实验研究,得出下面一张直观的统计见表1。

表1 各合金元素对材料热处理后性能的影响

在此基础上, 我们对紧固件使用的材料的推荐是什么呢?

经过业内(以伍尔特工业集团的供应商为主)的多年的验证,表2 所列的材料,适用于相关的产品。

4 结论

螺栓螺钉类产品的材料, 除了依据GB/T3098.1—2010 表2,需要拓宽思路,以全方位满足机械性能要求为前提条件。

本文推荐的材料不是唯一的选择, 但各厂家不能仅考虑成本而牺牲机械性能降低合金元素的含量。