燃气管道顶管穿越市政道路设计要点分析

宝鸡中燃城市燃气发展有限公司 寄玉玉

燃气管网作为现代化城市的重要基础设施之一,在城市天然气化的过程中需进行大量埋地敷设,不可避免地需要开挖已成型路面。但因地下已建各类管线的复杂性、地质情况的特殊性以及施工现场情况的多变性,致使很难采用传统的明开挖方式进行施工建设。为解决这一难题,在燃气管道经过交通繁忙、人口密集、地下管线复杂的道路时,常采用顶管穿越技术进行施工。其主要特点是可以不拆除地面障碍物,不中断地面交通,同时一定程度上也缩短工程周期和节约工程成本。

1 顶管穿越技术

顶管穿越(以下称为顶管)施工就是在工作井内借助顶进设备产生的顶力,克服管道与周围土壤的摩擦力,将套管按设计坡度顶入土中,以实现非开挖敷设地下管道的施工方法。顶进时将套管分管节从工作井推进到接收井,套管内土壤随顶随挖,在支撑好滑块支架后,将燃气管道固定于套管内,完成管道的穿越。

为避免顶管顶进中出现竖井坍塌、穿越段路面沉降或隆起等状况的发生,顶进方式的选择必须科学合理。顶管施工前应掌握详细的地勘资料和水文资料,施工前应进行地质勘察和现场放线,理清燃气管道施工范围内及施工处地下及地上所有障碍物,调查施工对生态环境和生活环境的影响,积极采取相应防范措施。在制定施工组织设计时,应充分考虑管道所处土层性质、地下水位、附近地上与地下建构筑物,并充分考虑各种设备的布置、操作空间、工期长短和挖掘泥土的运输方式等各种因素的影响,同时,燃气管道顶管穿越道路的敷设期限、程序以及施工组织方案,应征得相关部门同意。

顶管法适用管径为300~4 000 mm,施工速度可达约50 m/d,施工方向控制精度可达到500 mm。顶管施工系统主要包含工作井、接收井、主顶设备、顶管机、基坑导轨、顶铁、后背墙、起重设备、注浆润滑设备、泥水分离设备、出土设备及通风照明辅助设备等[1]。

2 顶管理论计算

2.1 工作井与接收井参数计算

燃气管道顶管施工现场必须要有足够位置布置工作井和接收井。在顶管施工中,虽然不需要全线开挖地面,但需在顶进管道的两端分别开挖工作井和接收井。工作井是顶管机和首节管材顶进的地方,井内放置所有顶进设备,同时井内设有后背墙,承受主顶油缸的反作用力。后背墙的最低强度应保证在设计顶进力的作用下不被破坏。接收井是接收顶管机的地方,是顶管顶进的端点。

工作井和接收井的形状通常选用矩形。其长度、宽度和深度尺寸的大小主要取决于顶进管道的口径、单节管道长度、管道覆土厚度、顶管施工方法等因素,并受地下水位、土壤性质等条件影响。

2.1.1 工作井主要参数

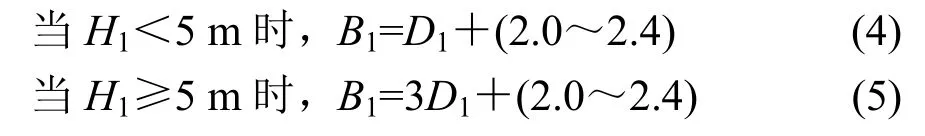

式中:L1——工作井最小净长,m;

H1——工作井底板面最小深度,m;

B1——工作井内径最小宽度,m;

l1——顶管机下井时最小长度,m;

l2——下井管节长度,m;

l3——千斤顶长度,m;

l4——留在井内的管道最小长度,m;

k——后座和顶铁的厚度,m;

H3——管顶覆土层厚度,m;

D1——燃气管道外径,m;

h——管底操作空间,m。

2.1.2 接收井工作参数

接收井最小净长L2,需满足设备拆除吊出。

接收井最小深度H2参照工作井深度。

式中:B2——接收井内径最小宽度,m;

D2——顶管机外径,m。

为保证施工作业的安全性,防止坍塌发生,工作井与接收井上部需进行放坡处理。工作井底部一般用不小于200 mm的现浇混凝土板加固,井内承受顶力的后背墙处加20 mm厚钢垫板,工作井及接收井的长度、宽度和深度都应经过计算确定。

燃气管道顶管穿越时宜与道路正交通过,若需要斜交,交角不宜小于 60°。穿越点宜选在道路的路堤段和管道的直线段,穿越需避开高填方区、路堑、路两侧为同坡向的陡坡地段,穿越处应设置标志桩。一般情况下,顶管处的覆土厚度不小于3 m,或者不小于1.5倍的管道外径,否则应采取相应技术措施。

2.2 顶力计算

对于整个顶管施工而言,顶力计算至关重要,计算的准确性直接影响最终设计方案的合理性。顶力可根据式(7)计算:

式中:Fp——总顶力,kN;

本文以宁波市主城区为研究对象,利用SPSS软件对重分类后的POI数据的街区密度进行主成分分析,然后根据各主成分对原始指标的载荷情况选出能够表示商业区、文教区、工业区的综合指标,即以第一主成分作为反映商业区特征的综合指标,以第二主成分作为反映文教区特征的综合指标,以第五主成分作为反映工业区特征的综合指标,对这三个综合指标进行可视化表达(图一至图三),颜色越深代表该综合指标载荷的相应POI点的数量越高,就越能够识别相应的功能区。依据可视化表达结果分析宁波市主城区功能区分布格局:

Dg——顶管机外径,mm;

p——土压力,kN/m2;

D0——管道外径,mm;

L——顶距,m;

f——管道外壁与土的单位接触面积的平均摩阻力,kN/m2。

根据顶力计算所得数值选用合适的推力油缸。

在整个施工过程中,应严格按照施工规范和工序流程进行,精心组织施工,严禁出现偷工减料的情况。为防止基坑变形、道路塌陷或隆起等状况出现,顶进过程中需做好土压力控制、泥浆置换和监测工作,同时通过施工技术手段,做到勤测量、勤纠偏,确保顶进质量和对周边地貌的保护。

3 燃气管道要求

3.1 质量要求

燃气管道采用顶管法穿越道路时常采用钢制管道。钢制燃气管道在外观检验合格后,还须进行超声波探伤检验和射线照相探伤检验。管道焊缝应进行 100%的外观检验,焊缝应达到 GB 50683—2011《现场设备、工业管道焊接工程施工质量验收规范》要求的Ⅱ级质量要求。超声波探伤检验不得低于现行标准NB/T 47013.3—2015《承压设备无损检测第3部分:超声检测》中的Ⅰ级质量要求。射线照相探伤检验不得低于现行标准 NB/T 47013.2—2015《承压设备无损检测第2部分:射线检测》中的Ⅱ级质量要求。

3.2 燃气管道防腐要求

穿越管段应采用与相邻埋地管段相同的防腐涂层进行有效防腐,并应比相邻管段提高一个涂层防腐等级,故通常管道外防腐等级为3PE特加强级。钢制燃气管道顶管时在工作井内应设置阴极保护,一般根据管道管径、阳极棒规格及土壤电阻率确定牺牲阳极的数量和间距,并且穿越前必须对管道防腐层进行100%的外观检验和100%的电火花检漏,另外还需对防腐层完整性进行全线检查,不合格必须返工处理,直至检验合格。

3.3 功能性试验

中压埋地燃气管道设计压力≤0.4 MPa,吹扫压力不得大于管道的设计压力,且不应大于0.3 MPa,吹扫介质宜采用压缩空气,吹扫气体流速不宜小于20 m/s。强度试验介质宜采用压缩空气,顶管穿越管段的强度试验压力应为该处设计压力的1.5倍,试压稳压时间不应少于 4 h,严密性试验压力应为该处设计压力的1.15倍,且不得小于0.1 MPa,稳压持续时间不应少于24 h。试压时的环向应力不宜大于钢管屈服强度的90%,有特殊要求的管段,可适当提高强度试验压力。

3.4 套管设置要求

顶管施工时套管一般选用钢筋混凝土管,并需满足GB/T 11836-2009《混凝土和钢筋混凝土排水管》要求,套管公称内径一般为800~1 000 mm,常采用承插连接。套管两端应比所穿道路路基坡脚边缘长出2 m,一般采用管卡和管托或滑块支架将燃气管道固定于套管内,滑块支架按照每3 m一个均匀分布于混凝土套管内[2],套管两端采用木质挡板和沥青油麻封堵,外用防渗水泥砂浆封口,封口前需将套管内积水排净。

3.5 检漏管设置要求

顶管段应设置检漏管。检漏管一般设置在顶进端,从套管一端向下风向引出。检漏口常采用焊接钢管,设置于地面标高相对较高处。可以通过检漏孔,利用检漏仪测试燃气泄漏情况,以此判断管道是否有腐蚀泄漏;也可采用管道内窥镜进行外观检查,通过检漏管插入内窥镜对其内部情况进行检测,观察套管内是否有水等引发腐蚀的介质存在,检查混凝土是否产生结构性裂缝,是否存在局部露筋现象,观察混凝土绝缘支墩是否移位,发现问题及时处理,以提前消除安全隐患。

4 结语

在城镇燃气管道敷设过程中,采用顶管施工技术可以提高施工质量,节省工程投资,减少对周边环境的影响。通过精心设计、优化施工工序、合理安排工期、科学高效管理,采用顶管施工技术可以为燃气管线的顺利贯通提供可靠保障。