LNG接收站低温管道吹扫干燥难点及解决措施

上海液化天然气有限责任公司 张晋玮 金 罕

1 项目简介

上海 LNG项目储罐扩建工程的管道包括工艺管道(气化器、高压泵、丙烷以及工艺总管)、公用工程管道(氮气GNI、仪表风IA、工厂风PA、工厂水PW)、消防水管道和给排水管道。为了确保新增设施正常投产和生产的安全稳定,所有新建管道的安装和检验必须严格满足设计和标准规范的要求。其中工艺管道(LNG、NG、LPR、GPR)和公用工程管道(GNI、IA)都对管道的清洁度和露点提出了明确要求,要求管道空气吹扫靶板检查合格,管道内露点低于-40℃[1]。

工艺管道的干燥一直是施工过程中的难点。对于LNG管道来说,其中介质温度达到-160℃,管道内存在水会结冰;在高压下气态天然气与水会形成水合物,造成管道堵塞;管道内的液态水还可能与天然气中的少量酸性气体生成酸性物质,引起管道腐蚀。因此在进料投产前必须将天然气或 LNG管道内水分清除干净,否则对于生产稳定和管道安全都会产生负面影响[2]。

目前国内外天然气管道的干燥方法主要有干燥剂法、流动气体蒸发法和真空干燥法等,几种方法在干燥成本、时间、效果以及应用范围上各有优劣[3]。上海LNG项目储罐扩建工程在施工阶段综合考虑现场条件、成本和时间等因素后,最后选取目前应用最为成熟广泛的流动气体蒸发法中的干空气干燥法。对于管径大于4英寸(1英寸=25.4 mm)的管道采取爆破吹扫,优势在于爆破瞬间管道内外会形成一个较大的压差,系统中的压缩空气迅速膨胀从爆破口以极高的速度喷出,同时管道内杂质和游离水在爆破引起的震动作用和高速气流的冲击下也随之排出,能够加快清洁和干燥速度[4]。

根据扩建工程进度节点要求,气化设施管道和LNG储罐管道的干燥工期大约都是20 d。内部结构比较复杂,需要进行干燥的管道数量较多,同时还要与管道保冷等其他作业穿插进行,因此工作量很大,工期较为紧张,必须经过周密的计划和安排才能够实现这一目标。

2 实施方案

本工程管道干燥根据管道特点灵活采用了爆破吹扫、间歇吹扫和连续吹扫的方式。通过低点的导淋口、排污口将水压试验过程中的水排出。大于4英寸的管道在爆破吹扫结束后再进行连续吹扫,通过爆破将管道内的主要水分排出,残留的水分通过连续吹扫加快管道内水分蒸发的方式带出。爆破吹扫流程如图1所示。

管径小于4英寸的管道结合使用连续吹扫和间歇吹扫。管道吹扫按照先高后低、先主管后支管的原则。管道清洁吹扫为连续不间断作业,主管吹扫时,关闭支管上的阀门。主管吹扫合格后,依次控制各支管上进出气口的阀门吹扫相应的支管线。吹扫过程中在排气口设置涂白漆的木制靶板检验,吹扫5 min后靶板上无铁锈、尘土、水分及其他杂物为合格[5]。现场利用1台规格为20 m3/min的空压机产生的干空气进行吹扫,空压机入口带有干燥过滤设备,确保所使用的空气在洁净度和干燥度上都满足要求。管道系统的干燥度通过露点仪检测管道出气口处的水露点温度来确定;当出口处的露点降到-40℃以下时,停止吹扫,将管道密闭保持4 h,如密闭试验后露点温度升高不超过 3 K且不高于-40℃,则认为该管道露点合格,干燥完成。

在管道干燥过程中,部分管道仅通过单纯的吹扫无法将水分彻底除去,还必须采取一些专门措施,以实现在有限时间内将这些管道中的水除净、露点检测符合要求的目标。

2.1 阀门阻碍影响爆破吹扫

IFV 14英寸管道干燥示意如图2所示。中间介质气化器(IFV)出口14英寸管道吹扫时气流方向与运行时天然气流向相反,爆破口为竖直向上的法兰口。由于管道中有止回阀,在该处气流只能由止回阀的1英寸旁路通过,而止回阀前由于未设低点排液,导致止回阀前至爆破口的一段管道底部积水无法通过吹扫带出。管道爆破结束后连续吹扫2 d管道内露点仍未出现下降。经分析讨论后采取从爆破口往管道内放入吸水材料,将管道内积水吸出的方法。利用此方法尝试数次后基本将这部分残留的水分吸收,之后连续吹扫一段时间管道内的露点符合要求。

图2 IFV 14英寸管道干燥示意

高压泵出口8英寸LNG管道设有两个止回阀:沿着管道流向第一个为旋启式止回阀,第二个为轴流式止回阀,两个止回阀间未设低点排液。在水压试验后两个止回阀之间残留了一些积水。由于轴流式止回阀的构造特点,其底部略高于管道底部,导致在管道下部形成了一个水坑,其中的积水很难通过吹扫带出。经过分析并论证相关风险后,决定在靠近轴流式止回阀的管道底部低点切割一个小洞将水排出,之后以小洞作为排气口连续吹扫一段时间。在管道内水分排净后以黄金焊口的形式将该处修补复原,大大加快了管道的干燥速度。

2.2 管道布置影响爆破吹扫

本工程中管廊管道与接收站内其他管道相比长度更长,达300 m以上;管径更大,最大达46英寸;而且中间部分没有法兰口,只能从管道末端进行吹扫。这些因素增加了管道干燥的难度。在吹扫界外管廊管道时,大多采用爆破吹扫的方法,爆破的瞬间管道会受到相当大的反作用力,尤其在吹扫46英寸卸料管道和24英寸低压外输管道时。因此在施工前需要专门对管道进行加固,作用力大小可按照式(1)进行计算:

式中:F——管线受到的反作用力,方向与气体流动方向相反,N;

S——爆破口面积,m2;

p1——管道内爆破时的压力,Pa;

p0——大气压,取101 325 Pa。

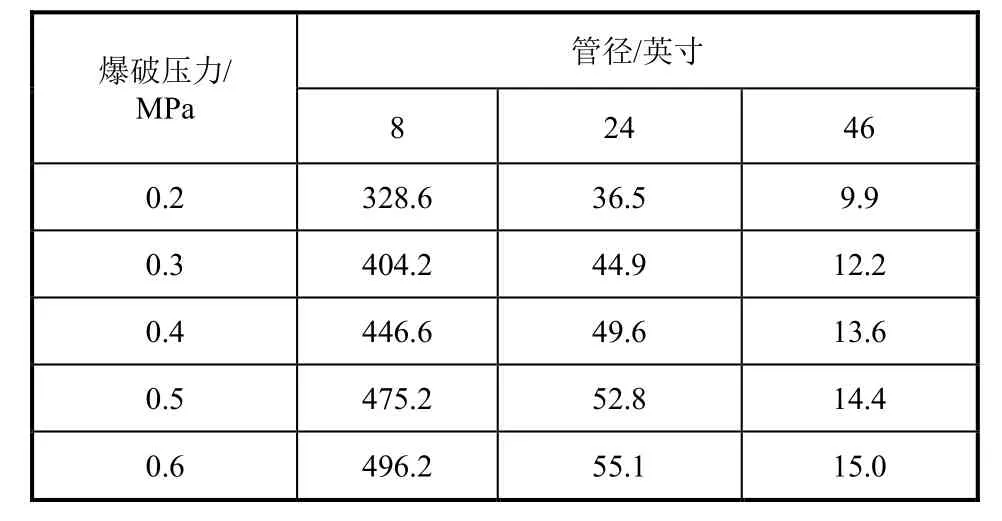

根据计算得到不同爆破口尺寸在各个压力下爆破时管道所受到的反作用力,计算结果见表 1。由表1可以看出当爆破口尺寸大于8英寸,反作用力急剧增大,风险也相应增加。从现场施工安全角度考虑,再结合以往的施工经验,对管径为 24英寸和46英寸的管道,使用经过特殊加工的8英寸变径爆破口。

表1 不同工况下管道爆破时所受的反作用力 kN

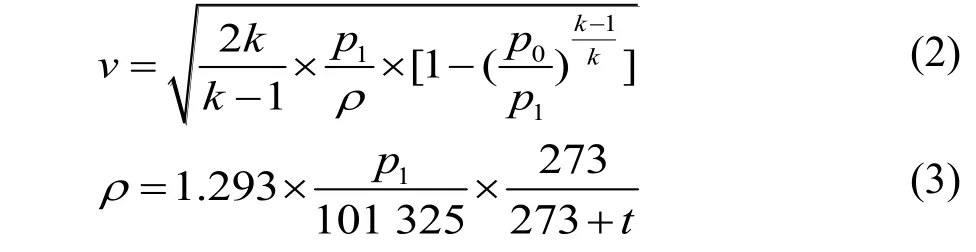

管道爆破吹扫的效果是由爆破时气体流动速度决定的,气体流速可由式(2)和(3)计算得出[5]:

式中:v——爆破口处气体流速,m/s;

k——气体绝热指数,取1.33;

p1——管道内爆破时的压力,Pa;

ρ——干空气密度,kg/m3;

t——环境温度,℃。

不同爆破压力下不同管径管道使用8英寸爆破口时,计算得出该爆破口的气体流速,见表2。

表2 使用8英寸爆破口不同工况下的管口气体流速m/s

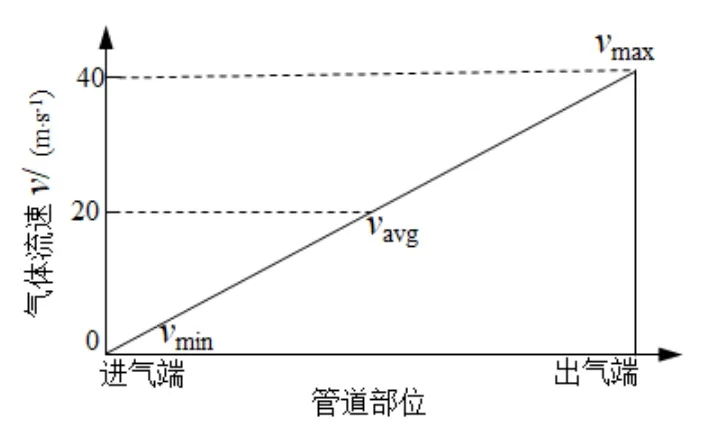

可见随着爆破压力增加,气体流速增加幅度减缓。当爆破压力超过0.3 MPa时,气体流速增长变得非常缓慢。气体流速与管道各个部位的关系见图3。由图 3可以看出,进气端气体流速最小,出气端气体流速最大。GB 50235—2010《业金属管道工程施工规范》中要求管内气体流速不得小于20 m/s,指的是管道内气体的平均流速,以此推算,爆破出气口气体流速最低要达到40 m/s,对选择爆破吹扫管线的长度具有重要的指导意义。因此,大尺寸管道在此条件下很难达到规范中所推荐的吹扫标准。

图3 气体流速与管道各个部位的关系

本工程46英寸和24英寸管道吹扫如图4、图5所示。现场作业中对这两根管道爆破吹扫一段时间后,管道内气体的露点未出现明显下降。经过分析讨论,决定根据实际情况灵活采取应对措施。

图4 46英寸管道吹扫示意

图5 24英寸管道吹扫示意

对于 46英寸管道,由于在新老管道镶接口处有一段向上的直管,爆破时底部的水很可能无法带出,因此在现场将镶接口螺栓松动,并把新管子一端稍微抬高,使管道法兰和插板之间产生一点缝隙,此时会有大量积水从中流出。但是将此处水排出并继续吹扫数天后,管道内气体露点仍未见下降,由此确定该管道内还有积水,分析后判断存在积水可能性最大的地方是弯头处。在充分考虑安全风险后,安排工人从末端管口处进入管道,发现在弯头处确实存有积水,将水清除后再吹扫一段时间,管道内气体露点即降至设计要求以下。

24英寸低压外输管道爆破吹扫作业中也发生管道内气体露点长时间不见下降的现象,分析后判断积水主要存在于上管廊竖直管道之前的部分。由于此段管道较长且中间未设置低点排液,因此只能在管道中段进行切割。切割后发现上管廊管道的弯头处确实有很多积水,清除此段积水后使用黄金焊口将管道恢复,再吹扫一段时间,最后管道内气体露点符合设计要求。

3 结语

在常规爆破吹扫的基础上,结合吸水材料除水、人工清理和管道底部切割除水等方法,上海LNG项目储罐扩建工程的管道吹扫干燥工作得以在规定工期内完成。根据现场出现问题的原因及所采取的解决措施,对管道安装和干燥工作得出以下结论和改进建议。

(1) 通过工程中的常规操作,先使用爆破吹扫将管道内大量的水分、杂质等清除干净,再利用连续或间歇性吹扫使管道内气体露点降至满足设计要求。用此方法干燥,所需时间通常与该段管道容积正相关。如若采用此常规方法对管道干燥效果不佳,则需要采取特殊措施。

(2) 对于直径超过DN600的大尺寸管道,规范推荐采用人工清理。因此,对此类管道从设计阶段开始就应考虑实施人工清理,并为人员进入管道内部清理创造条件。

(3) 管道上安装的阀门会对管道的吹扫干燥产生一定的影响。部分止回阀会阻碍爆破吹扫的效果,而部分阀门在试压试验后阀杆、阀腔内的积水不容易彻底清除,因此在安装进行时要合理规划,如若条件允许,建议部分阀门不参与水压试验。

(4) 根据管道干燥吹扫中的经验,爆破吹扫后在弯头处较易产生积水,主要原因还是由于弯头处容易产生气流死角,爆破吹扫时此处气体流速较低,积水很难被彻底带出。管道末端和竖直立管前端也容易产生积水,如果爆破后管道内空气露点仍然难以下降,应重点考虑这几个地方。设计时应在需要的地方设置低点排液,并且合理预留一些黄金焊口作为爆破口,以利于管道干燥。