三电平变频器预充电方法研究

王自满,张 策,付宝鑫,姜一达,孙传杰

(天津电气科学研究院有限公司 天津 300180)

大功率中压变频调速系统广泛应用于冶金、矿山、电力、交通、国防、石油、煤炭、化工、轻工等众多领域,节能降耗和保证工艺性能效果显著,是非常重要的工业装备。根据应用场合,大功率中压变频器可以分为2类:一类用于风机、泵类传动,对调速性能要求不高,无能量回馈需求,称为通用中压变频器;另一类用于冶金轧机、机车牵引、舰船驱动等领域的主传动,对调速性能要求很高[1-2],称为高性能中压变频器。高性能中压变频器涉及电力电子、计算机、控制、通讯、机械、热能等多个专业技术领域,研发技术门槛高、投资大。以轧机主传动系统为例,目前主要有交交变频和交直交变频2种方案,其中电压源型三电平交直交变频系统能有效克服交交变频系统谐波大、最高频率低等不足,已逐渐成为大型轧机主传动驱动设备的首选方案[3]。

大功率中压三电平变频器采用水冷散热,可以实现电网侧能量双向流动,作为单电机或多电机驱动器使用。在多电机驱动应用中,公共直流母线可以实现电网侧和电机的能量交换,降低用户的投入成本。直流电容环节位于整流电路和逆变电路中间,对电网或者负载的突变起到缓冲作用,抑制整流后直流电压的波动,并实现整流电路和逆变电路的解耦。

大功率中压三电平变频器合闸投入运行前,需对中间环节的直流电容预充电,否则主回路合闸产生的浪涌冲击电流将损坏直流电容[4]。本文分析了变频器常用的预充电方法,针对大功率高性能三电平交直交变频器,详细介绍了一种预充电电路和充电逻辑,该预充电方法具有结构简单、实用性强的优点。

1 预充电方法

交直交变频器投入前,滤波电路中的直流母线电容电压为0V,在合闸的瞬间,电容电压不能突变,整流电路输出端相当于短路,将产生很大的浪涌冲击电流,可能损坏母线电容。为了规避该情况的发生,合闸前需对变频器中的电容预充电。

图1 是小功率变频器常用的预充电电路。该预充电电路结构简单,控制方便,充电电流被限制在交流侧。但是对大功率中压三电平变频器而言,该电路存在预充电回路接触器成本高、预充电电阻阻值大、功耗高的缺点,故该电路并不适用于三电平变频器。

图1 小功率变频器预充电电路Fig.1 Pre-charging circuit of low-power inverter

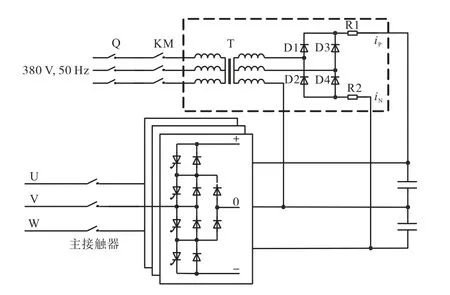

对于大功率变频器而言,可采用单独的二极管充电回路。如图2所示,预充电电路由预充电接触器、预充电变压器、二极管整流桥和预充电电阻组成。预充电回路接触器可以选择成本较低的低压接触器。大功率中压三电平变频器的直流电容环节由上组和下组电容组成,但由于该充电电路是直接对正负直流母线充电,当上下组直流母线电容参数不一致时,可能导致上下组直流母线电压不均衡,从而影响系统正常工作。

图2 大功率变频器预充电回路Fig2 Pre-charging circuit of high-power inverter

2 三电平变频器预充电方案

2.1 三电平交直交变频器预充电电路

研究采用的基本预充电单元由三相低压断路器、三相低压接触器、三相升压变压器、单相二极管整流桥和限流电阻组成,如图3所示。与小功率预充电方法1相比,该基本预充电单元可选用低压断路器和接触器,成本较低,预充电电路直接与直流母线电容相连,避免对开关器件的冲击电流,提高三电平变频器工作的可靠性。与大功率变频器预充电方法2相比,三相升压变压器变比小,同时由于直流母线中点受变压器C相输出端箝位,当上下组直流母线电容参数不一致时,上下组电容充电电压差异较小,能保证系统正常稳定工作。

图3 基本预充电单元Fig.3 Basic pre-charging unit

直流母线容量较大时,可采用多套基本预充电单元并联的方案。该充电电路中预充电变压器、二极管和限流电阻在选型设计时,既要保证预充电时间需求,又要选择合适的参数,使充电时的冲击电流在二极管耐受范围内。预充电电路应用于可逆冷轧机主传动系统时,经现场实际运行表明,该电路满足系统预充电的需求。

2.2 基本预充电单元工作原理

预充电单元采用交流充电方式,开始预充电时,预充电变压器的短路阻抗和限流电阻抑制了合闸瞬间的浪涌冲击。随着直流母线电容电压增加,充电电流逐渐减小直至完成充电。在一个充电周期内,变压器高压侧电压和电流、流经二极管的电流和上下组直流母线电容充电电流如图4所示。bcU 和caU 分别是变压器副边线电压,aI、bI和cI分别是变压器副边线电流,1dI、2dI 、3dI 和4dI 分别是流过二极管D1~D4的电流,PI和NI分别是上组和下组电容充电电流。

图4 预充电单元工作过程Fig4 Working process of pre-charging unit

T0~T1时 刻:Uca< 0,Ubc< 0 ,即 Ua> Uc,Uc> Ub,A相电压通过二极管D1和限流电阻R1给上组直流母线电容充电,B相电压通过二极管D4和限流电阻R2给下组直流母线电容充电。

T1~T2时 刻:Uca< 0,Ubc> 0 ,即 Ua> Uc,Ub> Uc,A相电压通过二极管D1和限流电阻R1给上组直流母线电容充电,B相电压通过二极管D3和限流电阻R1给上组直流母线电容充电。

T2~T3时 刻:Uca> 0,Ubc> 0 ,即 Uc> Ua,Ub> Uc,A相电压通过二极管D2和限流电阻R2给下组直流母线电容充电,B相电压通过二极管D3和限流电阻R1给上组直流母线电容充电。

T3~T4时 刻:Uca> 0,Ubc< 0 ,即 Uc> Ua,Uc> Ub,A相电压通过二极管D2和限流电阻R2给下组直流母线电容充电,B相电压通过二极管D4和限流电阻R2给下组直流母线电容充电。

2.3 预充电控制逻辑

为了保证预充电回路的安全,主开关和预充电接触器要严格按照时序进行控制。当系统状态机跳转到预充电状态,系统无放电和接地的命令及反馈状态信号,直流电压未达到设定的门槛值,预充电接触器闭合,系统开始预充电;当直流电压达到设定门槛值,状态机跳转到闭合主开关状态,主开关方能允许合闸。

在预充电期间,控制系统将实时监控上组和下组直流母线电压,判断是否出现预充电超时和短路故障。一旦检测到充电故障,状态机将快速跳转到故障状态,同时预充电接触器断开。待故障排除且复位后,系统才能再次启动。

3 现场应用验证

工业现场,由中压三电平变频器组成的主传动系统如图5所示。预充电环节位于整流单元内。

图5 冷轧机主传动系统图Fig.5 Main drive system diagram of cold rolling mill

系统调试时进行预充电合闸测试,测量预充电合闸时充电峰值电流和预充电时间。图6和图7中CH1表示网侧预充电电流;CH2和CH3分别表示上组直流母线电压和下组直流母线电压。从图中可以看出开始预充电时,网侧预充电电流达到峰值,随着预充电进行,充电电流逐渐减小,直流电压逐渐上升,12s左右直流母线电容电压达到预充电门槛值,预充电完成。结果表明,预充电电路的充电电流和充电时间完全满足三电平变频器的预充电需求。

图6 预充电过程Fig.6 Pre-charging process

图7 初始充电电流Fig.7 Initial charging current

4 结论

大功率变频器预充电电路的可靠工作影响到变频器的正常运行。本研究采用的中压三电平变频器预充电电路具有结构简单、实用性强的优点。工业现场试验表明,预充电时间和充电电流均在合理范围内,验证了预充电方法的可行性和可靠性,有效地保障了直流母线电容运行的安全性和系统工作的稳定性。