考虑土-结构相互作用的埋置式双层储油罐地震响应分析

李天平

(甘肃建筑职业技术学院, 甘肃 兰州 730050)

传统的钢制单层储油罐引起的泄漏问题不容忽视,油品渗漏不仅造成经济损失,增加了加油站燃爆风险,更对地下水产生了严重的污染.为了应对这一问题,双层FF和SF储油罐应运而生(图1).双层储油罐的优点有以下几个方面:外层保证了储油罐不会直接泄漏,因此不会污染土壤和水,而且外层FRP不会与地下水、盐水等产生电解腐蚀的情况,从而有效地保护了大气,免去了后期环保修复的高价花费;可以被安全使用至少30年,是普通油罐的5~10倍;可以被便捷地安装,大大缩短工期;后期需要保护的需求是普通油罐的1/10,可以在很大程度上节约维护成本;提高了设备的利用率,保证了设备节约使用的效率和产品的性价比.

图1 双层储油罐

地震作用下埋置式双层储油罐包含土-结构相互作用和液-固耦合,其受力处于非常复杂的状态.土-结构相互作用对系统频率、系统阻尼和地基转动、结构动力响应、隔震结构支座的选择等都有显著的影响[1-4].Livaoglu[5]在频域范围内研究了考虑地震冲击的地基抗震性能,从而得出地基剪切随震源刚度的减小而减小的结论.目前,在贮液结构流-固耦合问题的研究中,广泛采用的是简化方法和数值方法.Shahverdiani等[6]考虑晃动机制、液体粘性及壁板弹性,基于流-固耦合,运用有限元法研究了混凝土贮液结构在谐振激励下的动力响应.Ozdemir等[7-8]运用数值分析方法从液动压力、大幅度非线性晃动和土-结构相互作用等方面得出贮液结构与标准结构相比的特殊表现,从而准确地思考地震作用下储液结构的一些非线性问题.Richter[9]提出了一种用于研究流-固耦合问题完全的欧拉法,该方法采用单向的隐式变分方程求解耦合问题.Nicolici和Bilegan[10]基于完全的单向耦合模拟了液体和壁板的相互作用,认为流-固耦合会影响液体的晃动效应,而且考虑壁板弹性后液体的脉冲压力会被放大.

在北美市场,FF双层油罐占主导地位,拥有60%的市场份额,剩下的40%则主要是SF双层油罐.欧洲则主要使用SS双层油罐.虽然埋置式双层储油罐在全世界具有非常广泛的应用,然而目前开展的该类结构研究仍然非常有限[11-13].本文基于势流理论模拟液-固耦合,考虑土-结构相互作用,以粘弹性边界模拟地震在土体中的传播和反射,运用模型计算的方法,通过软件计算得到的数值,研究了储液与否、近场和远场地震作用、储油罐大小、竖向地震及储油罐类型对系统动力响应的影响,进而为该类结构的设计和在工程实际中的使用提供了依据.

1 粘弹性人工边界

对于埋置式双层储油罐,本文考虑了土-结构相互作用,且以粘弹性边界模拟地震波在土体边界的传播和反射.粘弹性人工边界是Deeks在粘性边界的基础上提出的[14],通过与边界特性的弹簧和阻尼器交换边界,可在模拟散射波辐射和弹性恢复的条件下获得合适的低频稳定性和下沉位移.将弹性人工边界考虑为一个永恒分布的平行弹簧-阻尼系统.根据该公式,可计算出切向弹簧的刚度和阻尼常数:

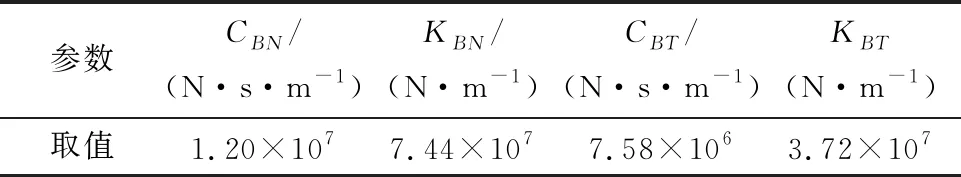

式中:KBN、KBT分别为法向与切向弹簧刚度;CBN、CBT分别为法向与切向阻尼器的阻尼系数;R为波源至人工边界点的距离;cp、cs分别为介质的P波和S波波速;G为介质剪切模量;ρ为介质质量密度;αN、αT分别为法向与切向粘弹性边界修正系数,通常取αT=0.35~0.65、αN=0.8~1.2,文中取αT=0.5、αN=1.0,E为弹性模量;μ为泊松比.

2 考虑液-固耦合的动力方程

基于液体晃动理论,由流体动力学理论可以得到流体的运动方程为

(4)

与流体接触的结构运动方程为

(5)

在上述方程(4)和(5)中,通过压力矢量p和系数矩阵B来实现液体和结构的耦合作用.由式(4)和式(5)结合得到结构-流体系统的运动方程为

(6)

(7)

3 数值算例

3.1 计算模型

FF储油罐内外罐均由FRP材料构成,而SF储油罐外罐由FRP材料构成,内罐由钢材构成.FRP短切纤维增强复合材料中短纤维在基体中呈二维随机分布.假设FRP外壳为各向同性弹性材料,弹性模量为7.2×1010Pa,泊松比为0.36,密度为560 kg/m3;中间微小夹层的厚度较小,对结构强度影响不大,假设夹层也为各向同性弹性材料;钢材的弹性模量为2×1011Pa,泊松比为0.3,密度为7 850 kg/m3.分离式模型可以在本次模拟中采用,即将外壳、内壳、夹层各自建模并划分网格单元.内部液体采用3D势流体(Potential- base Fluid)材料模型,密度为800 kg/m3,体积模量为2×109Pa;同时定义液固耦合和自由液面模拟液体的行为;土体材料参数见表1,在土体侧边施加粘弹性边界模拟地震波的传播和反射,见表2[15].计算模型如图2所示.

表2 粘弹性边界参数

图2 计算模型

3.2 动力响应

为了研究埋置式储油罐系统的动力响应,选取土体水平位移和沉降以及结构有效应力和加速度作为分析指标,由于内罐的动力响应大于外罐,因此选取内罐作为分析对象.

1) 有无液体动力响应对比

储油罐在使用阶段储油量是变化的,且涉及到液-固耦合问题.有无液体情况下,FF双层储油罐土体的水平位移和沉降见图3和图4,内罐有效应力和加速度见图5和图6.

图4 土体沉降(m)

图5 内罐有效应力(Pa)

图6 内罐加速度(m/s2)

由图3~图6所得,空置和充液两种状态下,土体最大水平位移分别为1.647 mm和1.822 mm,土体沉降分别为3.930 mm和4.213 mm,内罐最大有效应力分别为4.104 MPa和3.974 MPa,内罐最大加速度分别为5.131 m/s2和6.198 m/s2.由此可见充液状态下土体水平位移、土体沉降和内罐加速度都大于空置状态,与之相反的是充液状态下内罐有效应力小于空置状态,主要原因在于液体的压力抵消了一部分土压力,从而使得储油罐所受内力减小.

2) 近场和远场地震作用下动力响应对比

近场和远场地震区单元下结构的动力响应情况不同,因此有必要对两种地震作用下埋地双层储油罐的动力响应进行研究.FF双层储油罐土体的水平位移和沉降见图7和图8,内罐有效应力和加速度见图9和图10.

由图7~图10得到,近场和远场地震作用下,土体最大水平位移分别为1.822 mm和2.035 mm,土体沉降分别为4.213 mm和4.212 mm,内罐最大有效应力分别为3.974 MPa和3.946 MPa,内罐最大加速度分别为6.198 m/s2和5.934 m/s2.由此可以看出,在近场地震作用下,内罐的有效应力和加速度大于近场地震作用下土体沉降的有效应力和加速度,而远场地震的有效应力和加速度大于土体的水平位移.

图8 近远场地震作用下土体沉降(m)

图9 近远场地震作用下内罐有效应力(Pa)

图10 近远场地震作用下内罐加速度(m/s2)

3) 不同储液量的动力响应对比结构尺寸大小是影响动力响应的重要因素,本文选取储油量为20 m3和50 m3的储油罐进行对比研究,具体结果见表3.

由表3得到,当储液量分别为20 m3和50 m3时,土体水平位移分别为1.822 mm和2.593 mm;土体沉降分别为4.213 mm和5.629 mm,内罐有效应力分别为3.974 MPa和7.346 MPa,内罐加速度分别为6.198 m/s2和7.337 m/s2.由此可见,埋置式储油罐的体积越大,地震作用下由于液固耦合等的影响其所受的力会越大,从而处于更不利的受力状态.

4) 竖向地震对动力响应的影响

水平与水平+竖向地震作用下的动力响应对比情况见表4.

表4 竖向地震对动力响应的影响

由表4得到,水平和竖向地震作用下土体的水平位移和沉降都明显大于水平单向地震作用的情况,同时储油罐的有效应力和内罐加速度也明显大于单向地震作用的情况.因此竖向地震对埋置式双层储油罐的动力响应有很大的影响,设计中应该考虑这种因素.

5) 不同类型储液罐动力响应的对比

目前使用最广泛的是FF和SF双层储油罐,为了给工程应用提供更好的依据,将两类储油罐的动力响应进行对比研究,见表5.

表5 储油罐类型对动力响应的影响

由表5得到,地震作用下FF和SF双层储油罐系统的动力响应相差很小,由于FF和SF双层储油罐外层都由FRP材料构成,因此其耐久性及环保性都是非常好的,因此两种储油罐都具有很好的工程应用前景.

4 结论

本文考虑粘弹性边界和流-固耦合效应,建立了埋置式FF和SF双层储油罐的二维数值计算模型,对比研究了埋置式FF和SF双层储油罐的地震响应,并进行了参数影响研究,主要结论如下:

1) 埋置式储油罐的动力响应在近场地震作用下的响应明显大于远场地震作用.

2) 竖向地震对结构动力响应的影响较大,因此在结构设计中应考虑竖向地震对结构动力响应的影响.

3) FF和SF双层储油罐的动力响应相差很小,因此两类储油罐都具有很好的工程应用前景.