提高联接体合件装配效率的解决方案

巩远志,王秋菊,武美,毕达尉

北方华安工业集团有限公司 黑龙江齐齐哈尔 161006

1 序言

图1所示联接体合件是某型号弹药的关键零件,用于联接战斗单元与降落伞。当某型弹药弹体开仓后,抛出战斗单元并弹出降落伞,减速战斗部(战斗单元的一个功能组件)接近毁伤目标,为防止伞绳发生缠绕现象,使用联接体合件顺势高速旋转,保证战斗单元姿态稳定。联接体合件的装配质量直接影响某型弹药的毁伤效果。

图1 联接体合件

联接体合件的装配过程如图2所示。由图2可知,装钢球和转子并放压板是中间环节,需向联接体孔内放入18粒钢球,如果出现多珠子或少珠子,则会导致联接体在负荷状态时转动不灵活或卡死现象。但由于钢球直径比较小、数量多且易滑落,装配中经常发生失误现象,不仅返修率高,而且直接影响装配效率,已成为联接体合件装配的瓶颈,影响了公司的总体生产进度。需要对联接体合件装配的工艺流程和工艺装备(以下简称工装)进行专题分析和研究,采取应对措施,缓解联接体合件装配的瓶颈问题[1,2],提升联接体合件装配的加工效率和加工质量,以满足制造要求。

图2 联接体合件装配过程

2 联接体合件装配过程分析

2.1 原装配工艺过程分析

原装配工艺过程(见图3)为:①用料勺盛出18个钢球。②倒入纸杯中。③用纸杯倒入联接体内。④放入转子。⑤放压板。用纸杯将钢球倒入联接体时,钢球易滚到外面,此工艺过程包括盛装、定量、转移和倒料4个步骤,工作步骤繁琐,直接影响装配效率,且易出现返修品。需3个人同时装配,才能满足下道压板压合工序每班400件的生产任务,影响产品的生产进度。因此,有必要对其工艺过程进行优化。

图3 联接体合件装配工艺过程

2.2 原装配工装分析

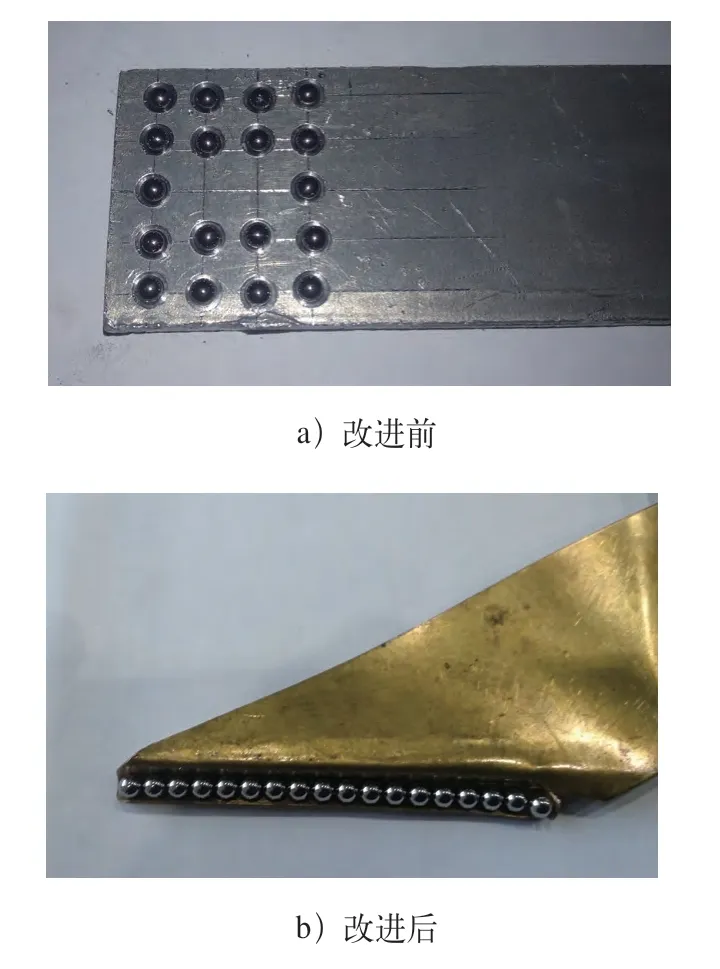

(1)对料勺结构进行分析 料勺采用3mm厚不锈钢板制成,板上钻有18个直径3mm的半球窝,呈分散状,使用时料勺将钢珠盛起,经常出现数量过大的现象,需轻轻抖动后,才能确保钢珠数量符合要求。分析认为分散式料勺定量不准确,结构不合理。

(2)对料勺颜色进行分析 料勺采用不锈钢钢板制成,表面呈现白亮的金属颜色与钢珠颜色相同,盛装钢珠时,料勺的半球窝与钢珠不易分辨,容易造成计数失误。

3 解决方案

3.1 装配工艺过程优化方案

通过对原装配工艺过程的分析认为,引起步骤繁琐的主要原因是多余动作较多,料勺盛出18个钢球先倒入纸杯,再用纸杯倒入联接体内。对操作步骤进行优化,减去多余的动作,用料勺盛出18个钢球后直接倒入联接体内,可大大提高生产效率。为了方便操作,将料勺的口部设计成便于往联接体内倒入钢球的结构。

3.2 装配工装优化方案

(1)改进料勺的结构设计 料勺的结构设计由18个半球窝的“分散式”分布改为“一线式”分布[3]。由于钢珠直径固定,直线盛装区的长度可确定钢珠数量,所以只要钢珠装满即可确定18个钢球,避免了钢珠多或少的情况发生。通过实施方案验证料勺的结构更加合理。效果确认:呈“一线式”分布更有利于数量的确定。

(2)选择合理的料勺颜色 经过讨论研究,料勺的制作材料采用黄铜板,与钢球的颜色可以形成鲜明的反差[4]。从图4的改进前后对比,可以清楚地看到改进后更加容易观察,是否缺少钢球一眼即可看出,而改进前却不易分辨出,易出现视觉疲劳,造成返修品多,影响生产效率。效果确认:黄铜板与银色钢球能够形成鲜明对比,便于观察是否缺少钢球。

图4 料勺结构改进前后对比

3.3 方案实施效果

优化后的装配工艺流程和改进后的工装如图5所示[5],在某型弹药联接体合件装配约2万件的应用中,对钢珠从料勺倒入料杯的过程进行监控,由于钢珠表面存在润滑油,因而有少量钢珠由于润滑油的表面张力作用,粘连在料勺半圆窝上,未及时掉入料杯中,后经过抖动亦能掉落,未对装配造成影响。经验证,装钢球和转子工序可减少加工人员2人,达到了0返修,生产效率提高了60%以上,1人即可基本满足后道压板压合工序的生产节拍。

图5 用料勺直接往联接体内倒钢球

4 结束语

某型弹药联接体合件的装配过程返修率高,装配效率低,已成为加工瓶颈。通过对装配工艺过程和工艺装备进行分析,提出两个解决方案:一是优化工艺流程,减少多余步骤动作;二是通过改进设计制作装配工装,减少了操作人员,提升了生产效率。上述方案已通过验证且有效,完善了装配工艺和工装图样,将其固化。该结构的工装已推广到某型抛射体底盖的合件装配生产中。