百万燃煤机组智能监盘系统的研究和应用

国能神华九江发电有限责任公司 丁 湧 赵闫涛

国家对加速工业大数据中心体系建设,促进数据汇聚、分析和应用,加速工业企业数字化、信息化、智能化转型推动力度逐渐加大。随着电力市场的不断变化,迫使发电生产的方式也随之改变,机组启停增多、负荷率和运行小时数下降、机组运行工况变化大,对运行人员的工作强度和技能都提出更高要求,运行人员人力紧张、压力巨大。

面对数百幅运行监视画面、上万个监视参数点,仍然采用传统的监盘方式,凭人工和经验对大量参数同时分析,造成运行人员工作强度大、重复工作多,存在监视不到位、对参数的早中期趋势变化感知滞后等问题。现场抄表为手动抄写或录入,浪费大量工作时间和精力。因此亟待提高运行监盘的自动化、智能化程度。基于以上国家政策导向和当前内外部环境,作为央企发电企业,必须响应号召、主动作为、积极探索[1]。

本文详细阐述了一种利用工业现场海量数据和建模智能算法构建的百万燃煤机组智能监盘系统的研究思路,以及该系统在国家能源集团九江电厂(2×1000MW 燃煤机组)的实际落地应用情况。

1 智能监盘系统工作原理

为了完成对测点异常的捕捉和预警,进而实现系统、设备运行状态的监视及诊断,我厂智能监盘系统的构建需要用到以下原理。

1.1 大数据建模和健康基准值计算

监盘预警模型采用基于相似性原理的建模技术,对生产现场机组大量运行参数的海量历史数据进行深入挖掘分析,基于机理的分析和数学方法相结合研究建模,建立机组重要系统与关键设备的正常运行过程的高保真历史经验模型。对这些模型逐个进行模式识别和数据训练,建立现场可用的个性化健康模型[2]。

系统或设备健康模型在现场上线,实时数据接入后,即可计算系统或设备下测点的健康基准值,这是智能监盘系统最重要的基准。进而通过设置的偏差阈值,实现实时参数的早期异常捕捉和报警。

1.2 严重程度计算

严重程度计算是对所监视的系统或设备下的每一个测点实时计算其偏差健康基准值的严重程度,将测点偏离科学、量化进行表征。实时严重程度是除了健康基准值以外的又一个重要基准。

1.3 监视组

设备的异常或故障,以及设备、系统、机组整体性能的劣化,都必然反应到底层一个或多个运行参数上,因此需要进行关联性的测点组监视和预警提示。以设备故障模式或运行异常模式为主,其次参考现场监盘习惯,形成关联测点的智能监盘监视组。通过后台设置的测点系列触发规则最终实现提前捕捉测点异常变化、自动形成早期监视报警。

2 智能监盘系统架构

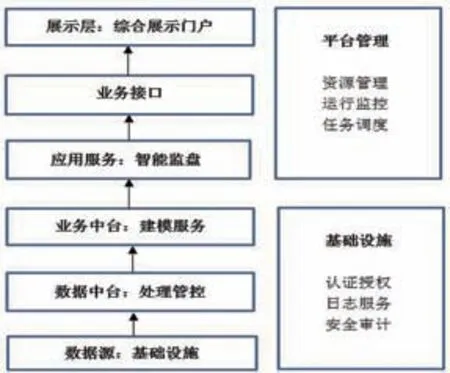

智能监盘系统部署在现场信息安全网络三区,其数据源来源于现场SIS 系统PI 实时数据库,数据秒级采集。系统内置自身实时数据库和关系数据库。系统以网页形式展示,用户在自己内网客户机即可访问和使用系统。智能监盘系统的架构如图1所示,该系统从数据流上可分为数据源、数据中台、业务中台、应用服务、业务接口和展示层等六个层级[3]。

图1 智能监盘系统的架构

从现场SIS 系统PI 实时数据库采集到的数据,输入到数据中台进行处理和存储,处理后的数据进入业务中台,经过对应的建模服务、用户中心等平台后,引入到应用服务中智能监盘应用,最终通过业务接口输出至展示层的综合展示门户,用户可进行系统访问和使用。

3 现场应用情况

我厂的智能监盘系统于2021年7月份完成现场部署和调试。运行智能监盘系统监测内容覆盖1号机组、2号机组及公用系统下全部设备,接入全厂共计57个系统、153台设备,测点总数达32000余个。系统实现全部测点分钟级扫描和异常监测预警。系统通过判断规则生成报警单,通过自定义流程引擎推送至相关部门和人员,实现闭环管理。智能监盘系统同时提供自动抄表功能,帮助运行人员抄表,减轻工作负担;提供自定义判据功能,用户按需可配置自己的个性化判据。

经过一段时间的运行,系统运行稳定良好。在系统、设备的测点预警方面取得了良好的效果,形成多个有效案例,显著提高了运行监盘的质量和效率,同时也大大减轻了运行人员的工作量。

综上,该系统是一种对电厂运行监盘具有重大意义的智能监盘系统,现场的成功应用证明了其科学性、有效性和准确性。智能监盘系统的建设和投入使用,大大丰富了我厂智慧电厂的建设内容,提高电厂数据化、智慧化、精益化生产管理水平,行业示范效应显著。同时,该系统可复制、可推广,能力突出,在集团和业内取得广泛关注。